Изобретение относится к области для очистки .внутренних поверхностей полых металлических изделий в виде труб от окалины и загрязнений, к которым предъявляют повышенные требования по чистоте поверхности, например, для нанесения в дальнейшем защитного покрытия.

Целью изобретения является повышение качества очистки за счет управляемого перемещения катодными пятнами по диаметру.

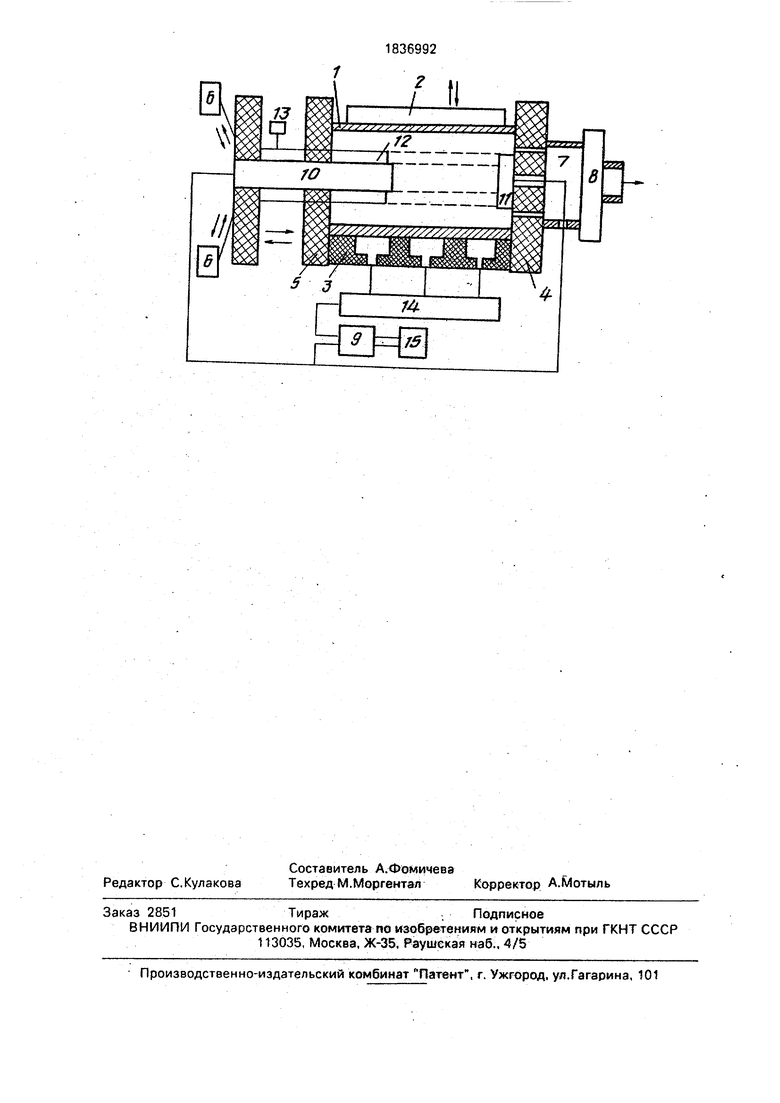

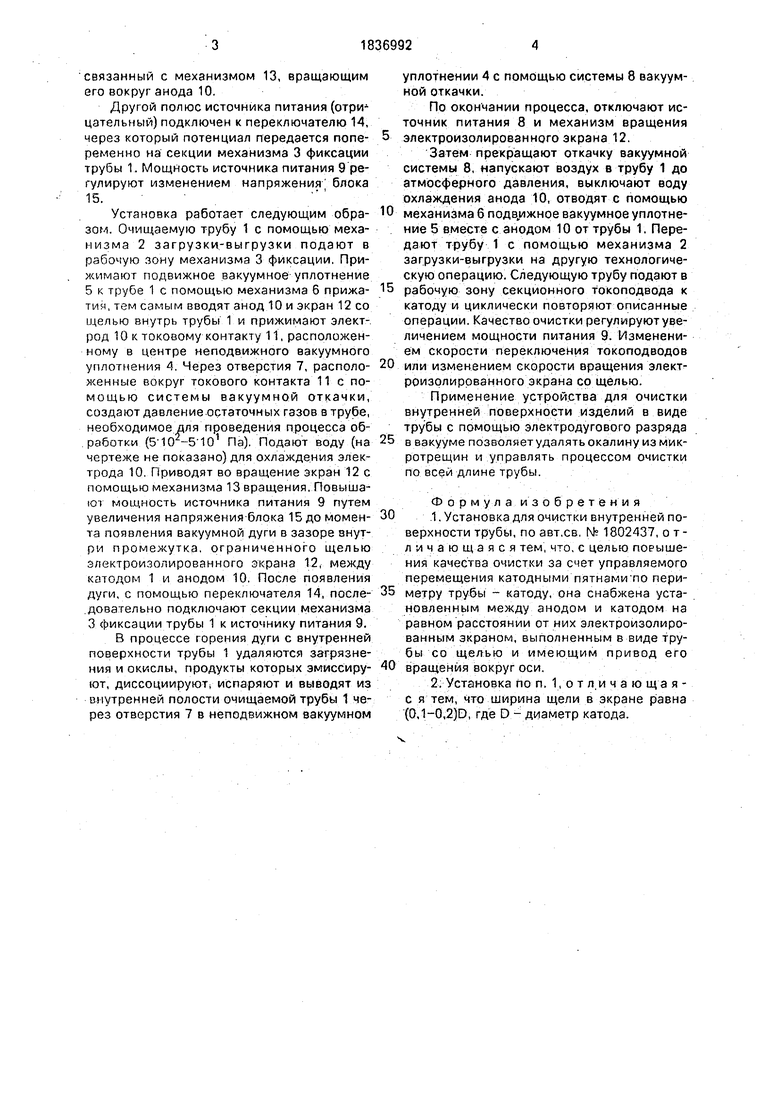

На чертеже изображена схема установки для очистки внутренней поверхности трубы. Установка содержит изделие в виде трубы-катода 1 (в дальнейшем труба), низм 2 загрузки-выгрузки труб в рабочую зону механизма 3 фиксации трубы 1, к которому жестко присоединено вакуумное уплотнение 4 и подвижное вакуумное уплотнение 5, прижимаемое к трубе 1 механизмом 6. К неподвижному вакуумному уплотнению 4 с отверстиями 7, расположенными по кругу меньшим, чем диаметр трубы

I,но большим, чем диаметр экрана, подве- дена еистема 8 вакуумной откачки. Источник питания 9 подключен плюсом к тугоплавкому электроду-аноду 10, жестко Закрепленному неподвижном уплотнении 5 так, чтобы создать на его поверхности по ле равного потенциала, например, с замкнутыми на источнике питания концами. Для этого в центре неподвижного вакуумного уплотнения 4 расположен токовый контакт

II,соединенный с плюсом источника питания 9. Второй вывод токоподвода к электроду осуществлен со стороны подвижного вакуумного уплотнения 5. Электрод 10 выполнен в виде полого цилиндра для возможности охлаждения его например, с помощью воды. Между электродом 10 и трубой1 находится цилиндрический электроизолированный экран 12 со щелью.

сл

с

со со о ю ю кэ

ю

связанный с механизмом 13, вращающим его вокруг анода 10.

Другой полюс источника питания (отри-1 цательный) подключен к переключателю 14,. через который потенциал передается попеременно на секции механизма 3 фиксации трубы 1. Мощность источника питания 9 регулируют изменением напряжения блока 15.

Установка работает следующим образом. Очищаемую трубу 1 с помощью меха- низма 2 загрузки-выгрузки подают в рабочую зону механизма 3 фиксации. Прижимают подвижное вакуумное уплотнение 5 к трубе 1 с помощью механизма 6 прижатия, тем самым вводят анод 10 и экран 12 со щелью внутрь трубы 1 и прижимают электрод 10 к токовому контакту 11, расположенному в центре неподвижного вакуумного уплотнения 4. Через отверстия 7, расположенные вокруг токового контакта 11 с помощью системы вакуумной откачки, создают давление остаточных газов в трубе, необходимое для проведения процесса обработки (510 -5 10 Па). Подают воду (на чертеже не показано) для охлаждения электрода 10. Приводят во вращение экран 12с помощью механизма 13 вращения. Повышают мощность источника питания 9 путем увеличения напряжения-блока 15 до момента появления вакуумной дуги в зазоре внутри промежутка, ограниченного щелью злектроизолированного экрана 12, между катодом 1 и анодом 10. После появления дуги, с помощью переключателя 14, после- .довательно подключают секции механизма 3 фиксации трубы 1 к источнику питания 9.

В процессе горения дуги с внутренней поверхности трубы 1 удаляются загрязнения и окислы, продукты которых эмисеиру- IOT, диссоциируют испаряют и выводят из внутренней полости очищаемой трубы 1 через отверстия 7 в неподвижном вакуумном

уплотнении 4 с помощью системы 8 вакуумной откачки.

По окончании процесса, отключают источник питания 8 и механизм вращения

электроизолированного экрана 12.

Затем прекращают откачку вакуумной системы 8, напускают воздух в трубу 1 до атмосферного давления, выключают воду охлаждения анода 10, отводят с помощью

механизма 6 подвижное вакуумное уплотнение 5 вместе с анодом Ю от трубы 1. Передают трубу 1 с помощью механизма 2 загрузки-выгрузки на другую технологическую операцию. Следующую трубу подают в

рабочую зону секционного токоподвода к катоду и циклически повторяют описанные операции. Качество очистки регулируют увеличением мощности питания 9. Изменением скорости переключения токоподводов

или изменением скорости вращения электроизолированного экрана со щелью.

Применение устройства для очистки внутренней поверхности изделий в виде трубы с помощью электродугового разряда

в вакууме позволяет удалять окалину из микротрещин и управлять процессом очистки по всей длине трубы.

Ф о р м у л а и з о б р е т е н и я .1. Установка для очистки внутренней поверхности трубы, по авт.св, N 1802437, о т- л и чаю ща я с я тем, что, с целью поеыше- ния качества очистки за счет управляемого перемещения катодными пятнами по пери- метру трубы - катоду, она снабжена установленным между анодом и катодом на равном расстоянии от них электроизолированным экраном, выполненным в виде трубы со щелью и имеющим привод его вращения вокруг оси.

2; Установка по п. 1, о т л.и чаю ща я - с я тем, что ширина щели в экране равна (0,1-0,2)0, где D - диаметр катода.

го

III

. S SP&

«7

V

А

в

J

Е

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ | 1987 |

|

SU1802437A1 |

| УСТАНОВКА ДЛЯ СНЯТИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ (ВАРИАНТЫ) | 2017 |

|

RU2670958C9 |

| УСТРОЙСТВО ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1987 |

|

SU1473373A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2006 |

|

RU2318078C1 |

| Способ вакуумно-дуговой очистки внутренней поверхности труб и устройство для его осуществления | 1980 |

|

SU952388A1 |

| ЭЛЕКТРОДУГОВОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1987 |

|

SU1491249A1 |

| Способ нанесения защитных покрытий и устройство для его осуществления | 2016 |

|

RU2625698C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2000 |

|

RU2187576C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ НА ЛОПАТКИ БЛИСКА | 2018 |

|

RU2693229C1 |

| Устройство для электродуговой обработки изделий в вакууме | 1983 |

|

SU1139022A1 |

Изобретение относится к установкам для очистки внутренних поверхностей полых металлических изделий в виде труб от окалины и загрязнений и обеспечивает повышение качества очистки. В изобретении между электродом и катодом на равном расстоянии от них размещен электроизолированный цилиндрический экран. Электроизолйрованный экран выполнен в виде трубы со щелью и имеет привод вращения вокруг своей оси. Причем отношение ширины щели в экране к диаметру трубы D .определяется из соотношения (0,1-0,2)D. 1 з.п.., 1 ил.л

на

| УСТАНОВКА ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ | 1987 |

|

SU1802437A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1993-08-30—Публикация

1987-12-21—Подача