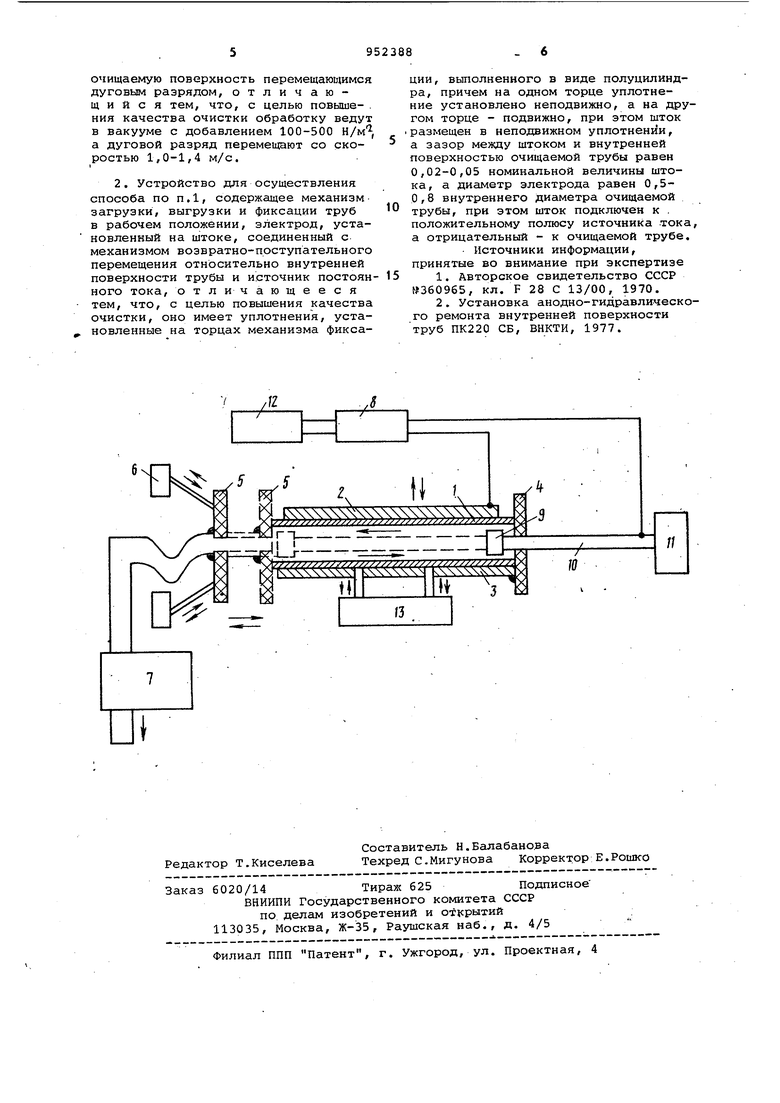

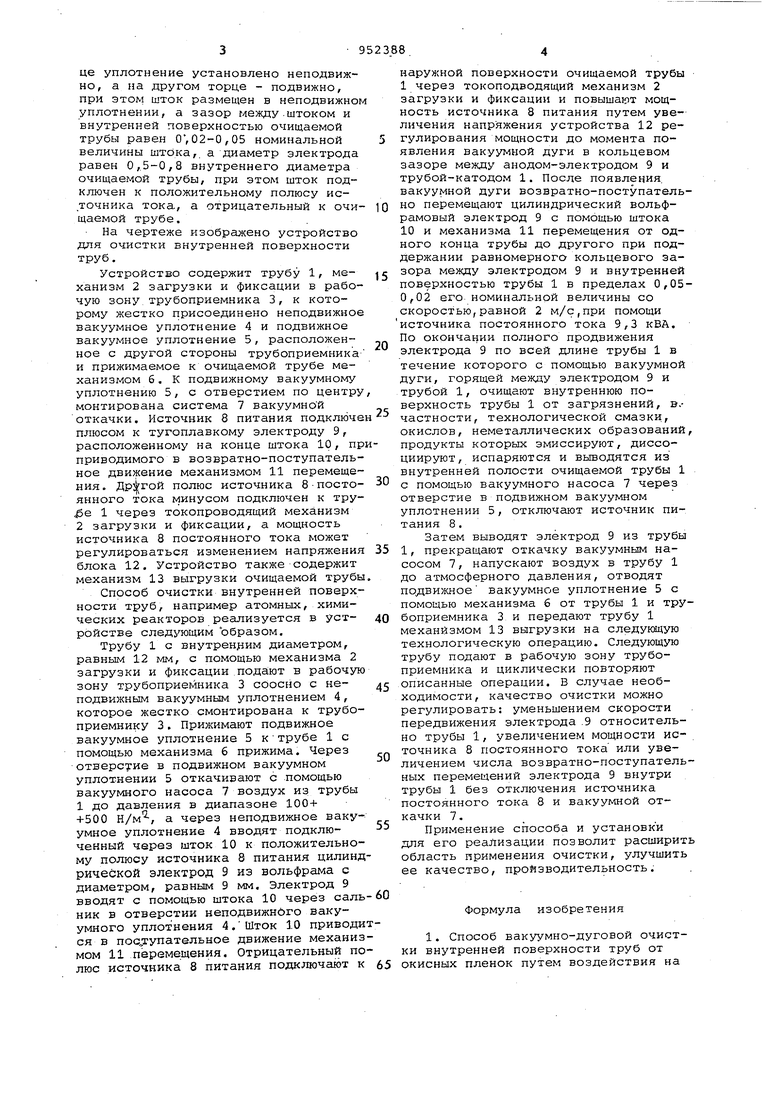

Изобретение относится к очистке и может быть использовано при производстве труб, к которым предъявляются повышенные требования по качеству поверхности, чистод-е, структуре и свойствам поверхностного микрослоя без изменения свойств всей массы трубы, что особенно важно при производстве труб,предназначенных для работы в реакторах, например атомных химических и других ответственных конструкциях. Известен способ очистки путем воз действия на очищаемую поверхность перемещающимся дуговым разрядом СИ. Однако данный способ не обеспечивает качество очистки. Известно устройство для очистки, содержащее механизмы загрузки, выгрузки и фиксации труб в рабочем положении, электрод,установленный на штоке,- соединенный с механизмом возвратно-поступательного перемещения относительно внутренней поверхности трубы и источник постоянного тока 2 Недостатками данного устройства являются невозможность осуществления очистки при наличии нетокопроводящих пленок на поверхности трубы,, строго ограниченную скорость обработки и. следовательно, производительность, низкие санитарные нормы труда, необходимость использования больших производственных площадей, кроме, того, при работе установки загрязняется окружающая среда. Цель изобретения - повыщение качества очистки. Указанная цель достигается тем, что очистка внутренней поверхности труб от окисных пленок путем воздействия на очищаемую поверхность перемещающимся дуговым разрядом, при этом обработку ведут в вакууме с добавлением 100-500 Н/м , а дуговой разряд перемещгиот со скоростью 1,01,5 м/с. Такой способ может быть осуществлен устройством/ содержащим механизмы загрузки, выгрузки и фиксации труб в регбочем положении, электрод установленный на штоке, соединенный с механизмом возвратно-поступательного перемещения относительно внутренней поверхности трубы и источник постоянного -тока, при этом оно имеет уплотнения для создания вакуума в трубе, установленные на торцах механизма фиксации, выполненного в виде полуцилиндров, причем на одном торце уплотнение установлено неподвижно, а на другом торце - подвижно, при этом шток размещен в неподвижно уплотнении, а зазор между.штоком и внутренней поверхностью очищаемой трубы равен О ,02-0,05 номинальной величины штока,, а диаметр электрода равен О,.5-0,8 внутреннего диаметра очищаемой трубы, при этом шток подключен к положительному полюсу ис,точника тока, а отрицательный к очищаемой трубе. На чертеже изображено устройство для очистки внутренней поверхности труб. Устройство содержит трубу 1, механизм 2 загрузки и фиксации в рабочую зону.трубоприемника 3, к которому жестко присоединено неподвижное вакуумное уплотнение 4 и подвижное вакуумное уплотнение 5, расположенное с другой стороны трубоприемника и прижимаемое к очищаемой трубе механизмом б. К подвижному вакуумному уплотнению 5, с отверстием по центру монтирована система 7 вакуумной откачки. Источник 8 питания подключе плюсом к тугоплавкому электроду 9, расположенному на конце штока 10, пр приводимого в возвратно-поступательное движение механизмом 11 перемещения, полюс источника 8 постоянного тока минусом подключен к 1 через токопроводящий механизм 2 загрузки и фиксации, а мощность источника 8 постоянного тока может регулироваться изменением напряжения блока 12. Устройство также содержит механизм 13 выгрузки очищаемой трубы Способ очистки внутренней поверхности труб, например атомных, химических реакторов реализуется в устройстве следующим образом. Трубу 1 с внутрен ним диаметром, равным 12 мм, с помощью механизма 2 загрузки и фиксации .подают в рабочую зону трубоприемника 3 соосно с неподвижнЕлм вакуумным уплотнением 4, которое жестко смонтирована к трубоприемнику 3. Прижимают подвижное вакуумное уплотнение 5 ктрубе 1 с помощью механизма 6 прижима. Через отверстие в подвижном вакуумном уплотнении 5 откачивают с помощью вакуумного насоса 7 воздух из трубы 1 до давления в диапазоне 100+ +500 Н/м, а через неподвижное вакуумное уплотнение 4 вводят подключенный через шток 10 к положительному полюсу источника 8 питания цилинд рической электрод 9 из вольфрама с диаметром, равным 9 мм. Электрод 9 вводят с помощью штока 10 через саль ник в отверстии неподвижного вакуумного уплотнения 4. Шток 10 приводи ся в пос.,тупательное движение механиз мом 11 перемещения. Отрицательный по люс источника 8 питания подключают к наружной поверхности очищаемой трубы 1 через токоподводящий механизм 2 загрузки и фиксации и повышают мощность источника 8 питания путем увеличения напряжения устройства 12 регулирования мощности до момента появления вакуумной дуги в кольцевом зазоре между анодом-электродом 9 и трубой-катодом 1. После появления, вакуумной дуги возвратно-поступательно перемещают цилиндрический вольфрамовый электрод 9 с помощью штока 10 и механизма 11 перемещения от одного конца трубы до другого при поддержании равномерного кольцевого зазора между электродом 9 и внутренней поверхностью трубы 1 в пределах 0,050,02 его номинальной величины со скоростью,равной 2 м/с,при помощи источника постоянного тока 9,3 кВА. По окончании полного продвижения электрода 9 по всей длине трубы 1 в течение которого с помощью вакуумной дуги, горящей между электродом 9 и трубой 1, очищают внутреннюю поверхность трубы 1 от загрязнений, в.частности, технолох ической смазки, окислов, неметаллических образований, продукты которых эмиссируют, диссоциируют, испаряются и вьшодятся из внутренней полости очищаемой трубы 1 с помощью вакуумного насоса 7 через отверстие в подвижном вакуумном уплотнении 5, отключают источник питания 8. Затем выводят электрод 9 из трубы 1, прекращают откачку вакуумным насосом 7, напускают воздух в трубу 1 до атмосферного давления, отводят подвижное вакуумное уплотнение 5 с помощью механизма 6 от трубы 1 и трубоприемника 3 и передают трубу 1 механизмом 13 выгрузки на следукнцую технологическую операцию. Следующую трубу подают в рабочую зону трубоприемника и циклически повторяют описанные операции. В случае необходимости, качество очистки можно регулировать: уменьшением скорости передвижения электрода .9 относительно трубы 1, увеличением мощности источника 8 постоянного тока или увеличением числа возвратно-поступательных перемещений электрода 9 внутри трубы 1 без отключения источника постоянного тока В и вакуумной откачки 7. Применение способа и установки для его реализации позволит расширить область применения очистки, улучшить ее качество, производительность. Формула изобретения 1. Способ вакуумно-дуговой очистки внутренней поверхности труб от окисных пленок путем воздействия на

очищаемую поверхность перемещающимся дуговым разрядом, отличающийся тем, что, с целью повыше- . ния качества очистки обработку ведут в вакууме с добавлением 100-500 Н/м, а дуговой разряд перемещают со ско ростью 1,0-1,4 м/с.

2. Устройство для осуществления способа по п.1, содержащее механизм загрузки, выгрузки и фиксации труб в рабочем положении, электрод, установленный на штоке, соединенный с механизмом возвратно-поступательного перемещения относительно внутренней поверхности трубы и источник постоянного тока, отличающееся тем, что, с целью повышения качества очистки, оно имеет уплотнения, установленные на торцах механизма фиксации, выполненного в виде полуцилиндра, причем на одном торце уплотнение установлено неподвижно, а на другом торце - подвижно, при этом шток размещен в неподвижном уплотнении, а зазор между штоком и внутренней поверхностью очищаемой трубы равен 0,02-0,05 номинальной величины штока, а диаметр электрода равен 0,50,8 внутреннего диаметра очищаемой трубы, при этом шток подключен к . положительному полюсу источника тока а отрицательный - к очищаемой трубе.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР №360965, кл. F 28 С 13/00, 1970,

2,Установка анодно-гидравлического ремонта внутренней поверхности

труб ПК220 СБ, ВНКТИ, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ | 1987 |

|

SU1802437A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ПЛАЗМЕННОЙ ОБРАБОТКИ ТОНКОСТЕННЫХ ЦИЛИНДРОВ ИЗ СЛОЖНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2206633C2 |

| Установка для очистки внутренней поверхности трубы | 1987 |

|

SU1836992A1 |

| СПОСОБ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139151C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2028841C1 |

| СПОСОБ ПРОИЗВОДСТВА ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2341451C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ | 2007 |

|

RU2343111C1 |

| СПОСОБ ВАКУУМНОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЧАТОГО ИЗДЕЛИЯ | 1992 |

|

RU2065888C1 |

| Сборочная линия | 1981 |

|

SU921789A1 |

| Узел крепления и подачи расходуемого электрода | 1980 |

|

SU828940A1 |

Авторы

Даты

1982-08-23—Публикация

1980-09-26—Подача