w

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532750C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ТРУБНЫХ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ И/ИЛИ КОБАЛЬТА | 2007 |

|

RU2344019C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ДЛЯ СЛОЖНОПРОФИЛЬНЫХ ОТЛИВОК | 2013 |

|

RU2529603C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2433013C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2142352C1 |

| Способ определения оптимальной толщины стенки литейной формы | 1990 |

|

SU1685596A1 |

| Способ изготовления многослойных оболочковых литейных форм по выплавляемым моделям | 2020 |

|

RU2746664C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ С НАПРАВЛЕННООРИЕНТИРОВАННОЙ СТРУКТУРОЙ | 1993 |

|

RU2098228C1 |

| Способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям | 2022 |

|

RU2791680C1 |

| Способ определения оптимальной толщины стенки литейной формы | 1980 |

|

SU1057174A1 |

Изобретение относится к литейному производству и металлургии, может быть использовано при получении отливок в оболочковых и керамических литейных формах; реализация изобретения позволяет уменьшить образование горячих трещин в отливке. Сущность: в способе определения оптимальной толщины стенки литейной формы, включающем изготовление по крайней мере трех форм-моделей различной толщины, заливку металла в формы-модели, измерение средней по толщине стенки модели температуры в выбранных точках контакта с отливкой, определение по заданному времени пребывания отливки в литейной форме толщины стенки; также определяют-для каждой толщины стенки формы-модели в выбранных точках контакта с отливкой, время достижения средней по толщине стенки формы-модели температуры, равной температуре солидуеа охлаждаемого расплава. 2 ил.

Изобретение относится к литейному производству и металлургии, может быть использовано при получении отливок в оболочковых и керамических литейных формах.

Целью изобретения является снижение трудоемкости и повышение точности экспериментальных работ, связанных с уменьшением образования горячих трещин в отливке.

Поставленная цель достигается тем, что в известном способе определения толщины стенки литейной формы, дополнительно фиксируют время достижения средней по толщине етенки модели формы температуры, равной температуре солидус залитого расплава металла.

По сравнению с прототипом, существенным отличительным признаком являются временной и температурные режимы: в прототипе определяют время достижения средней по толщине стенки формы-модели температуры, равной температурному порогу циклической вязкости материала формы, а в заявляемом объекте - время достижения в модели температуры, равной температуре солидуеа расплава. Более тонкая стенка формы, получаемая по предлагаемому способу, по сравнению со стенкой, определяемой в прототипе, обеспечивают уменьшение деформации растяжения на поверхности отливки. Ниже указано, в зависимости от температуры .солидуеа уменьшение деформаций в процентах А% в отливке при охлаждении ее в предлагаемой литейной формы по сравнению с формой, толщина стенки, в которой определяется в прототипе.

00 СА) О Ю Ю

сл

Температура

солидуса 1500 1300 1200 1100 А%250 233 217 200 183 Таким образом, в литейной форме, сконструированной по предлагаемому в за- яоке способу, для всех рассмотренных значений температур солидуса, опасные для обрззования горячих трещин деформации уменьшены примерно в 2 раза,

Учитывая, что предел прочности керамики в интервале температур 1100-1500°С не превышает 2-3 МПа, возможно образование трещин в . керамической литейной форме. Образование трещин .приводит к дальнейшему резкому уменьшению сил тор- ноже ни я между отливкой и стенкой формы, по также будет способствовать уменьшению вероятности образования горячих трещин.

Таким образом, по сравнению с прототипом, предлагаемое техническое решение содержит вышеуказанные отличительные признаки и следовательно, соответствует требованию новизны.

По указанным отличительным существенным признакам проведен поиск. Известных решений не найдено. Следовательно, заявляемое изобретение соответствует требованию существенное отличие по пункту 9.04 Инструкции ЭЗ-2-74.

Поскольку заявляемое техническое решение позволяет уменьшить образование горячих трещин при охлаждении расплава в интервале эффектной кристаллизации и применимо для любых конструкций оболочковых и керамических литейных форм, то оно соответствует .требованию положительный эффект.

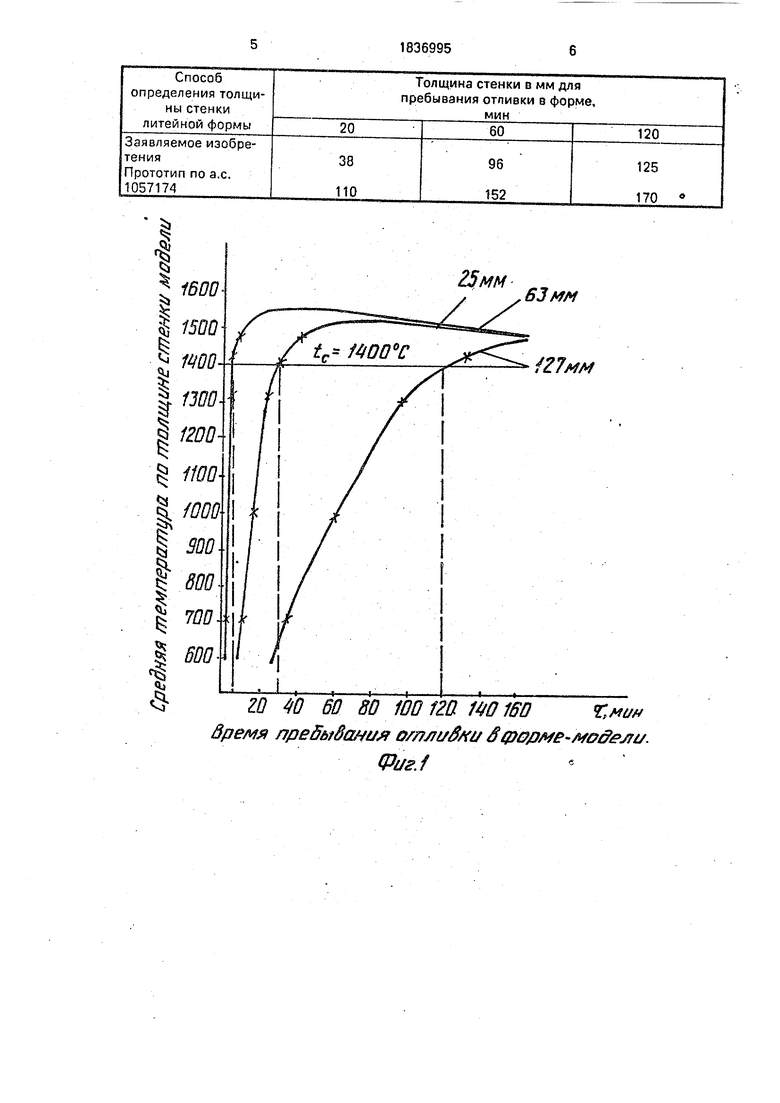

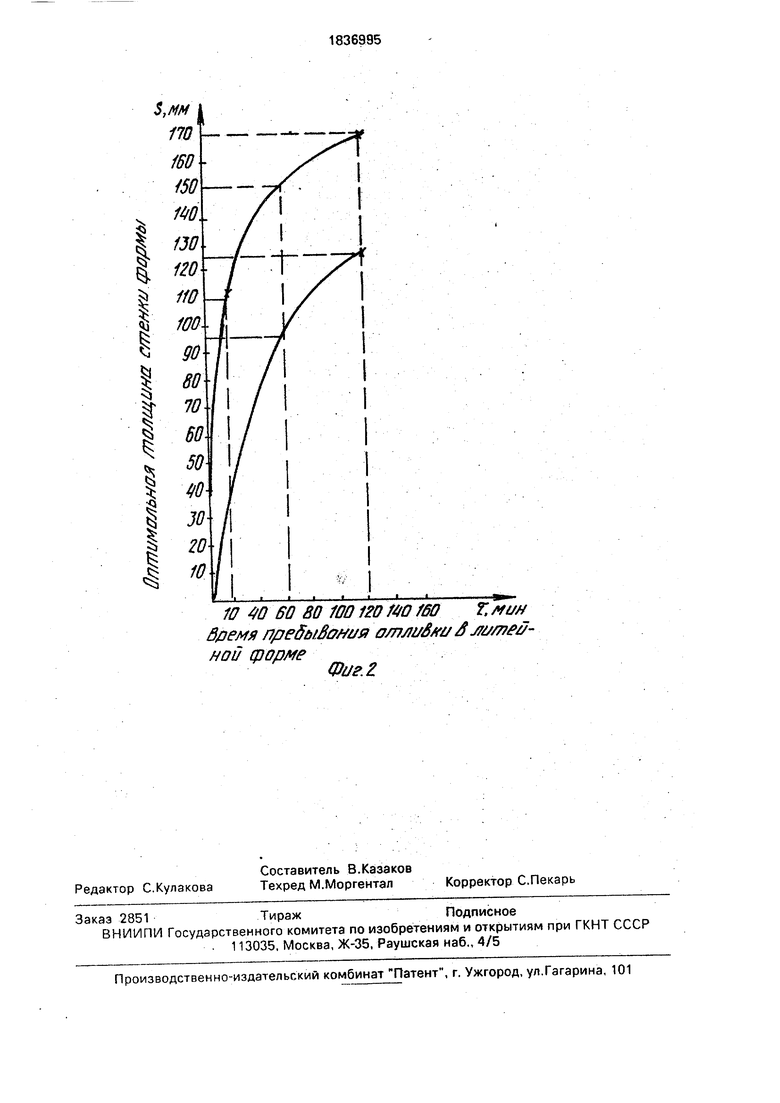

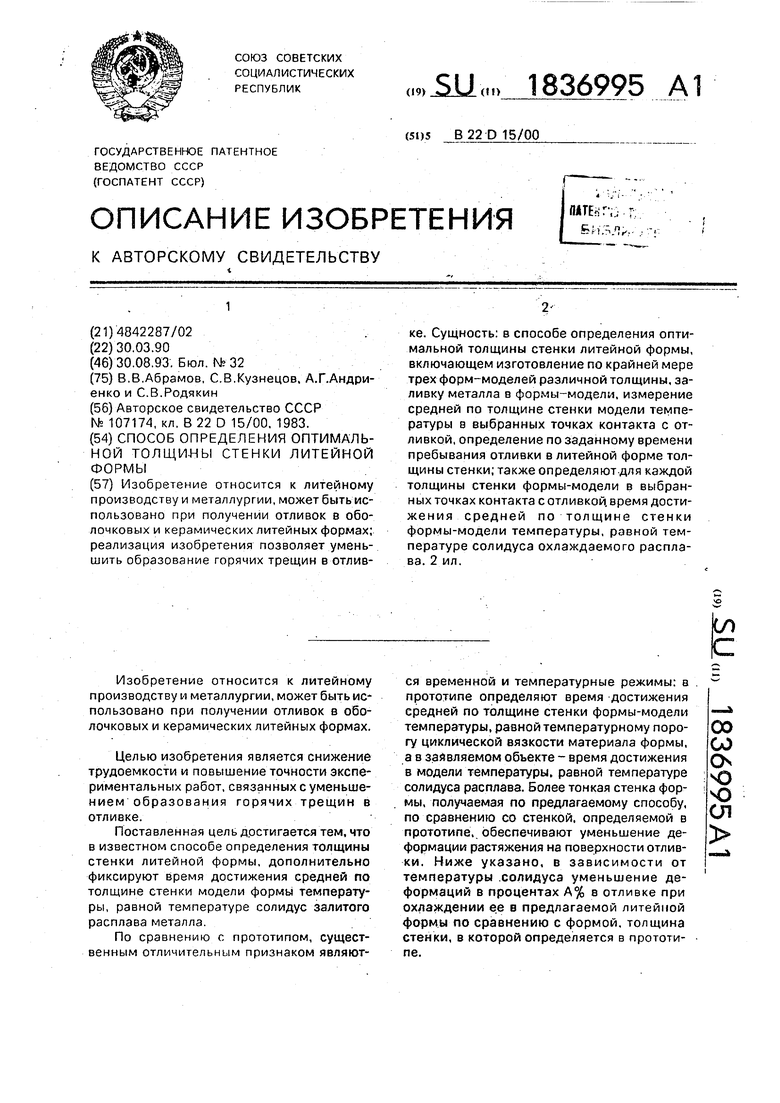

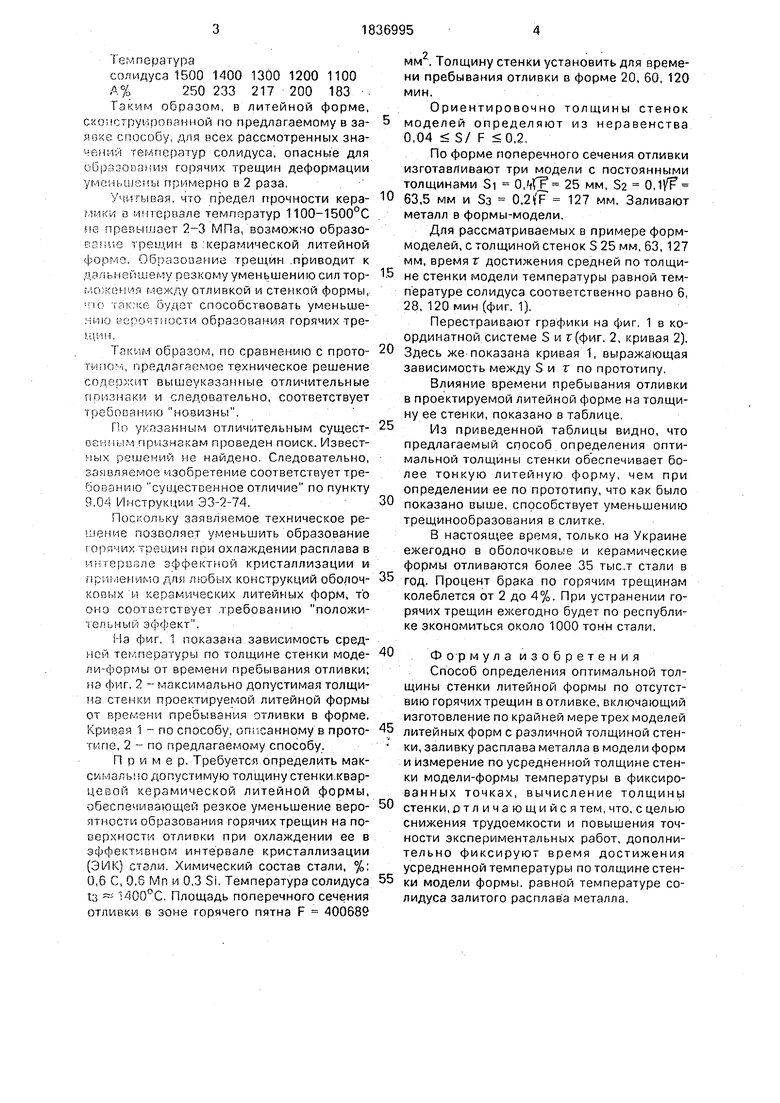

На фиг. 1 показана зависимость средней температуры по толщине стенки модели-формы от времени пребывания отливки; на Фиг. 2 - максимально допустимая толщина стенки проектируемой литейной формы от времени пребывания отливки в форме. Кривая 1 - по способу, описанному в прототипе, 2 - по предлагаемому способу.

Пример. Требуется определить максимально допустимую толщину стенки.кварцевой керамической литейной формы, обеспечивающей резкое уменьшение вероятности образования горячих трещин на поверхности отливки при охлаждении ее в эффективном интервале кристаллизации (ЭЙК) стали. Химический состав стали, %: 0,6 С, 0,6 Мп и 0,3 Si. Температура солидуса 1з 1400°С. Площадь поперечного сечения отливки в зоне горячего пятна F 400689

0

5

0

5

0

.5

0

5

0

5

мм . Толщину стенки установить для времени пребывания отливки в форме 20, 60, 120 мин.

Ориентировочно толщины стенок моделей определяют из неравенства 0,04 S/ F 0,2.

По форме поперечного сечения отливки изготавливают три модели с постоянными толщинами Si 0,MfF 25 мм, $2 0, 63,5 мм и 5з 0,2% F 127 мм. Заливают металл в формы-модели.

Для рассматриваемых в примере форм- моделей, с толщиной стенок S 25 мм, 63, 127 мм, время г достижения средней по толщине стенки модели температуры равной температуре солидуса соответственно равно б, 28, 120 мин (фиг. 1).

Перестраивают графики на фиг. 1 в координатной системе S и г (фиг. 2, кривая 2). Здесь же показана кривая 1, выражающая зависимость между S и г по прототипу,

Влияние времени пребывания отливки в проектируемой литейной форме на толщину ее стенки, показано в таблице.

Из приведенной таблицы видно, что предлагаемый способ определения оптимальной толщины стенки обеспечивает более тонкую литейную форму, чем при определении ее по прототипу, что как было показано выше, способствует уменьшению трещинообразования в слитке.

В настоящее время, только на Украине ежегодно в оболочковые и керамические формы отливаются более 35 тыс.т стали в год. Процент брака по горячим трещинам колеблется от 2 до 4%. При устранении горячих трещин ежегодно будет по республике экономиться около 1000 тонн стали.

Ф о р мула изобретения Способ определения оптимальной толщины стенки литейной формы по отсутствию горячих трещин в отливке, включающий изготовление по крайней мере трех моделей литейных форм с различной толщиной стенки, заливку расплава металла в модели форм и измерение по усредненной толщине стенки модели-формы температуры в фиксированных точках, вычисление толщины стенки, о т л ичающийся тем, что, с целью снижения трудоемкости и повышения точности экспериментальных работ, дополнительно фиксируют время достижения усредненной температуры по толщине стенки модели формы, равной температуре солидуса залитого расплава металла.

§

I

a

w 40 60 80 wo im т wo ////

время лредывания о/лл1/#К1/ Ј ф&рме-мв&ели.

Фиг.1

25мм

63мм

Шмм

10 40 60 80 100120 МО/6О Т, мин Время Лре$ыВ0/шя о/я/ш&хи Д лг//т ей- ной форме

Фиг.г

| Устройство для однофазного автоматического повторного включения линий электропередачи | 1956 |

|

SU107174A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1993-08-30—Публикация

1990-03-30—Подача