%/

СП

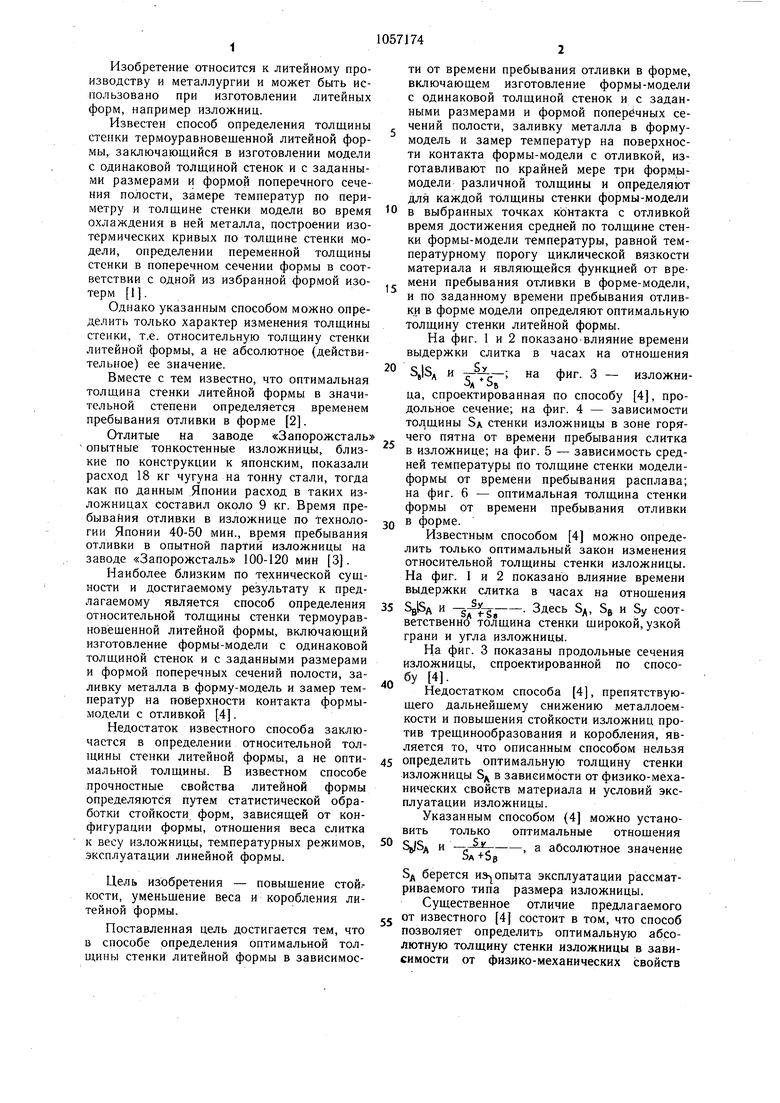

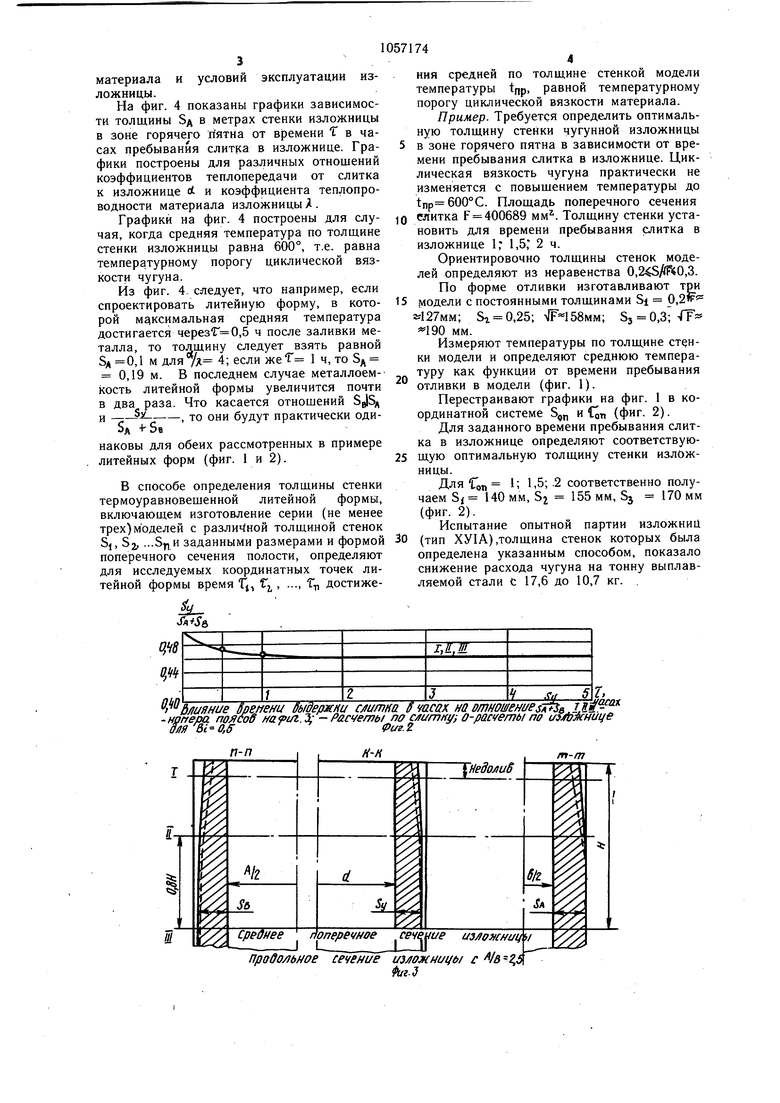

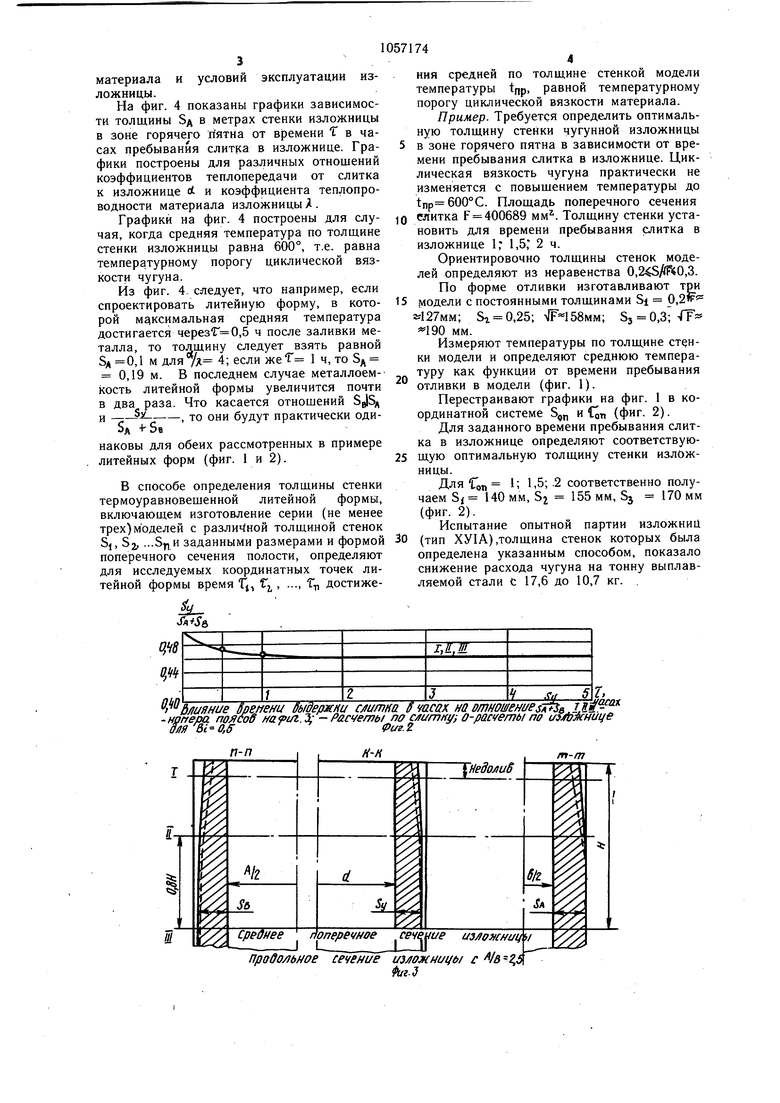

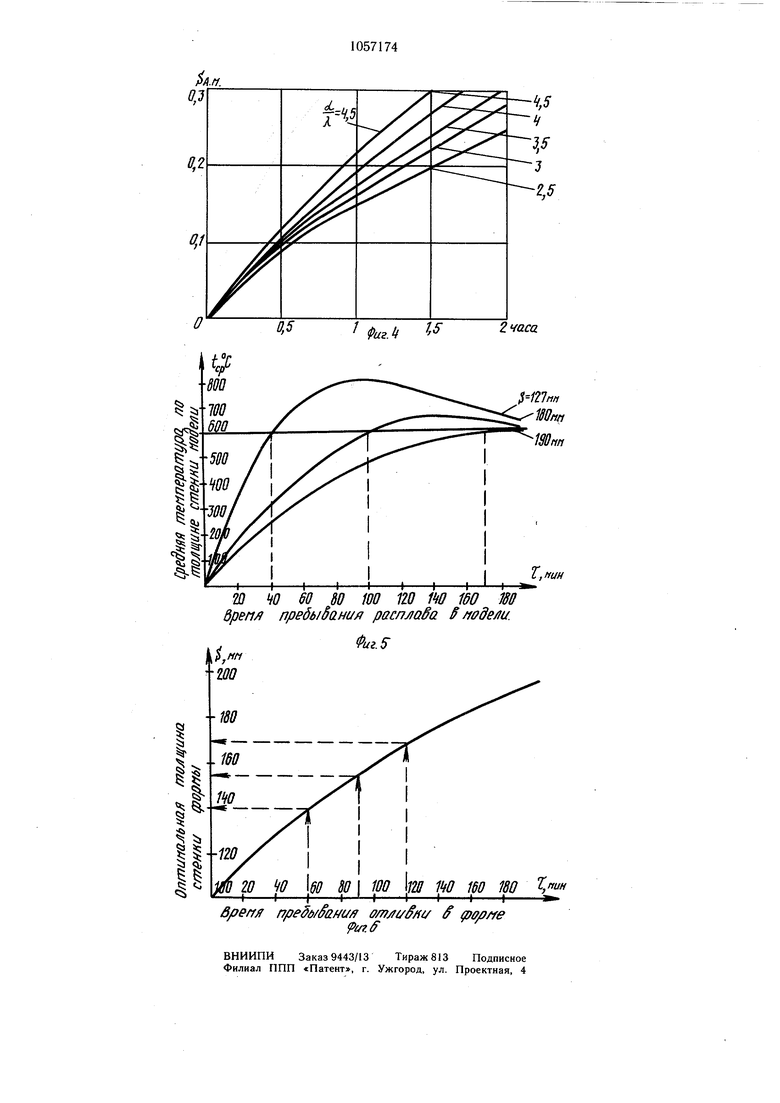

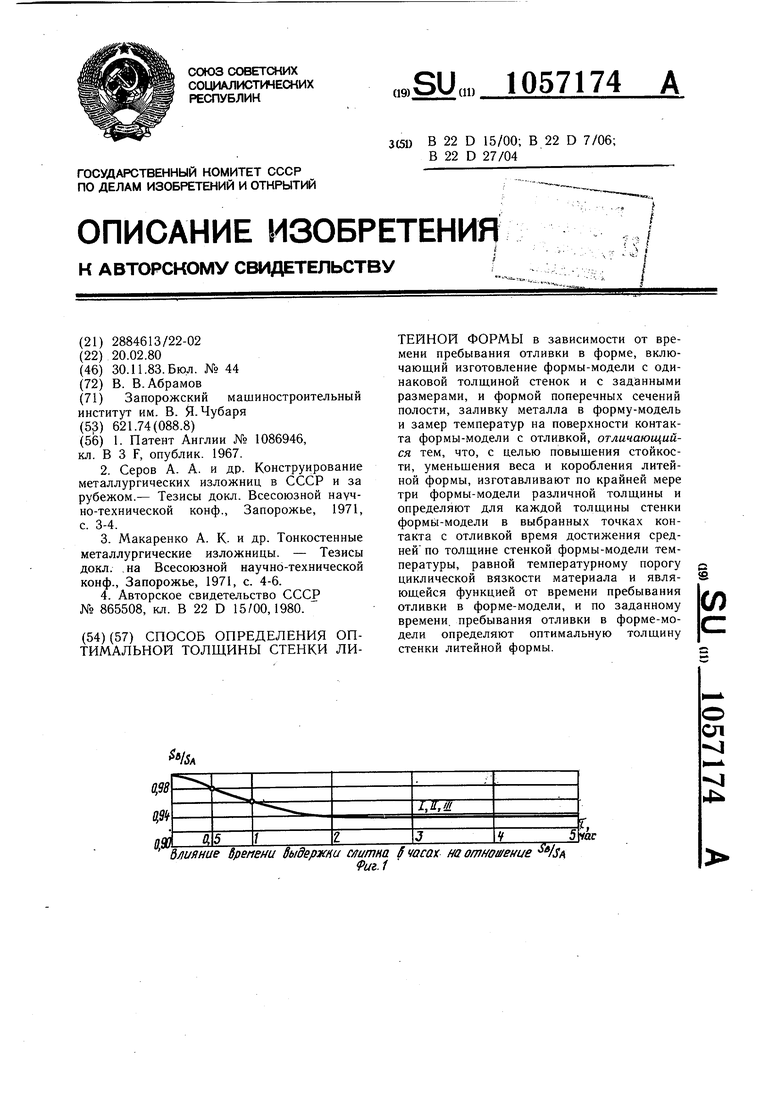

4 Изобретение относится к литейному производству и металлургии и может быть использовано при изготовлении литейных форм, например изложниц. Известен способ определения толщины стенки термоуравновешенной литейной формы, заключающийся в изготовлении модели с одинаковой толщиной стенок и с заданными размерами и формой поперечного сечения полости, замере температур по периметру и толщине стенки модели во время охлаждения в ней металла, построении изотермических кривых по толщине стенки модели, определении переменной толщины стенки в поперечном сечении формы в соответствии с одной из избранной формой изотерм 1. Однако указанным способом можно определить только характер изменения толщины стенки, т.е. относительную толщину стенки литейной формы, а не абсолютное (действительное) ее значение. Вместе с тем известно, что оптимальная толщина стенки литейной формы в значительной степени определяется временем пребывания отливки в форме 2. Отлитые на заводе «Запорожсталь опытные тонкостенные изложницы, близкие по конструкции к японским, показали расход 18 кг чугуна на тонну стали, тогда как по данным Японии расход в таких изложницах составил около 9 кг. Время пребывания отливки в изложнице по технологии Японии 40-50 мин., время пребывания отливки в опытной партий изложницы на заводе «Запорожсталь 100-120 мин 3. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ определения относительной толщины стенки термоуравновешенной литейной формы, включающий изготовление формы-модели с одинаковой толщиной стенок и с заданными размерами и формой поперечных сечений полости, заливку металла в форму-модель и замер температур на поверхности контакта формымодели с отливкой 4. Недостаток известного способа заключается в определении относительной толщины стенки литейной формы, а не оптимальной толщины. В известном способе прочностные свойства литейной формы определяются путем статистической обработки стойкости форм, зависящей от конфигурации формы, отношения веса слитка к весу изложницы, температурных режимов, эксплуатации линейной формы. Цель изобретения - повышение стой.кости, уменьшение веса и коробления литейной формы. Поставленная цель достигается тем, что в способе определения оптимальной толщины стенки литейной формы в зависимос74ти от времени пребывания отливки в форме, включающем изготовление формы-модели с одинаковой толщиной стенок и с заданными размерами и формой поперечных сечений полости, заливку металла в формумодель и замер температур на поверхности контакта формы-модели с отливкой, изготавливают по крайней мере три формымодели различной толщины и определяют для каждой тблщины стенки формы-модели в выбранных точках контакта с отливкой время достижения средней по толщине стенки формы-модели температуры, равной температурному порогу циклической вязкости материала и являющейся функцией от времени пребывания отливки в форме-модели, и по заданному времени пребывания отливки в форме модели определяют оптимальную толщину стенки литейной формы. На фиг. 1 и 2 показано-влияние времени выдержки слитка в часах на отношения 5,|5д и -c-vc - изложница, спроектированная по способу 4, продольное сечение; на фиг. 4 - зависимости толщины SA стенки изложницы в зоне горячего пятна от времени пребывания слитка в изложнице; на фиг. 5 - зависимость средней температуры по толщине стенки моделиформы от времени пребывания расплава; на фиг. 6 - оптимальная толщина стенки формы от времени пребывания отливки в форме. Известным способом 4 можно определить только оптимальный закон изменения относительной толщины стенки изложницы. На фиг. 1 и 2 показано влияние времени выдержки слитка в часах на отношения 50|5д и Здесь 5д, Sj и Sy соответственно толщина стенки щирокой, узкой грани и угла изложницы. На фиг. 3 показаны продольные сечения изложницы, спроектированной по способу 4. Недостатком способа (4, препятствующего дальнейшему снижению металлоемкости и повышения стойкости изложниц против трещинообразования и коробления, является то, что описанным способом нельзя определить оптимальную толщину стенки изложницы 5д в зависимости от физико-механичеСких свойств материала и условий эксплуатации изложницы. Указанным способом (4 можно установить только оптимальные отношения SJS и -.,, а абсолютное значение Sf берется из опыта эксплуатации рассматриваемого типа размера изложницы. Существенное отличие предлагаемого от известного 4 состоит в том, что способ позволяет определить оптимальную абсолютную толщину стенки изложницы в зависимости от физико-механических свойств условий эксплуатации изматериалаложницы. На фиг. 4 показаны графики зависимости толщины 5д в метрах стенки изложницы в зоне горячего .пятна от времени Т в часах пребывания слитка в изложнице. Графики построены для различных отношений коэффициентов теплопередачи от слитка к изложнице Л и коэффициента теплопроводности материала изложницы Я. Графики на фиг. 4 построены для случая, когда средняя температура по толщине стенки изложницы равна 600°, т.е. равна температурному порогу циклической вязкости чугуна. Из фиг. 4. следует, что например, если спроектировать литейную форму, в которой максимальная средняя температура достигается черезТ 0,5 ч после заливки металла, то тодщину следует взять равной SA 0,1 м для 7Я 4; если жеТ 1 ч, то 5д 0,19 м. В последнем случае металлоемкость литейной формы увеличится почти в два раза. Что касается отнощений SJS и , то они будут практически одиSA -Ьв наковы для обеих рассмотренных в примере литейных форм (фиг. 1 и 2). В способе определения толщины стенки термоуравновещенной литейной формы, включающем изготовление серии (не менее трех) моделей с разли ной толщиной стенок Sj, Sj, ...S и заданными размерами и формой поперечного сечения полости, определяют для исследуемых координатных точек литейной формы время fj, достиже

JA-fSf

s& 1 74 ния средней по толщине стенкой модели температуры tnp, равной температурному порогу циклической вязкости материала. Пример. Требуется определить оптимальную толщину стенки чугунной изложницы в зоне горячего пятна в зависимости от времени пребывания слитка в изложнице. Циклическая вязкость чугуна практически не изменяется с повышением температуры до tnp 600°C. Площадь поперечного сечения елитка F 400689 мм. Толщину стенки установить для времени пребывания слитка в изложнице 1- 1,5; 2 ч. Ориентировочно толщины стенок моделей определяют из неравенства 0,24S/(,3. По форме отливки изготавливают три модели с постоянными толщинами Si 0, 127мм; 5г 0,25; «158мм; 5з 0, 190 мм. Измеряют температуры по толщине модели и определяют среднюю температуру как функции от времени пребывания отливки в модели (фиг. 1). Перестраивают графики на фиг. 1 в координатной системе 5, и (фиг. 2). Для заданного времени пребывания слитка в изложнице определяют соответствующую оптимальную толщину стенки изложницы. Для Сои 1; 1,5; .2 соответственно получаем Sf 140 мм, S 155 мм, Sj 170 мм (фиг. 2). Испытание опытной партии изложниц (тип ХУ1А),толщина стенок которых была определена указанным способом, показало снижение расхода чугуна на тонну выплавляемой стали с 17,6 до 10,7 кг. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения относительной толщины стенки термоуравновешенной литейной формы | 1980 |

|

SU865508A1 |

| Способ определения оптимальной толщины стенки литейной формы | 1990 |

|

SU1685596A1 |

| Устройство для испытания материала металлических литейных форм | 1986 |

|

SU1458068A1 |

| УШИРЕННАЯ КВЕРХУ ГЛУХОДОННАЯ ИЗЛОЖНИЦА | 1991 |

|

RU2013182C1 |

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ СЛИТКОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2321473C2 |

| Способ изготовления изложницы | 1976 |

|

SU608604A1 |

| Изложница для разливки стали | 1988 |

|

SU1680437A1 |

| Глуходонная сталеразливочная изложница | 1989 |

|

SU1620204A1 |

| СПОСОБ ПОДГОТОВКИ К ПОСТОЯННОЙ ЭКСПЛУАТАЦИИ УШИРЕННЫХ КНИЗУ СЛЯБИНГОВЫХ ИЗЛОЖНИЦ ДЛЯ ОТЛИВКИ СЛИТКОВ СПОКОЙНОЙ СТАЛИ | 1992 |

|

RU2043829C1 |

| Изложница | 1978 |

|

SU814555A1 |

СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ ТОЛЩИНЫ СТЕНКИ ЛИТЕЙНОЙ ФОРМЫ в зависимости от времени пребывания отливки в форме, включающий изготовление формы-модели с одинаковой толщиной стенок и с заданными размерами, и формой поперечных сечений полости, заливку металла в форму-модель и замер температур на поверхности контакта формы-модели с отливкой, отличающийся тем, что, с целью повыщения стойкости, уменьшения веса и коробления литейной формы, изготавливают по крайней мере три формы-модели различной толщины и определяют для каждой толщины стенки формь1-модели в выбранных точках контакта с отливкой время достижения средней по толщине стенкой формы-модели температуры, равной температурному порогу i циклической вязкости материала и являющейся функцией от времени пребывания (Л отливки в форме-модели, и по заданному времени, пребывания отливки в форме-модели определяют оптимальную толщину стенки литейной формы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Англии № 1086946, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| А | |||

| и др | |||

| Конструирование металлургических изложниц в СССР и за рубежом.- Тезисы докл | |||

| Всесоюзной научно-технической конф., Запорожье, 1971, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| К | |||

| и др | |||

| Тонкостенные металлургические изложницы | |||

| - Тезисы докл | |||

| ,на Всесоюзной научно-технической конф., Запорожье, 1971, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-11-30—Публикация

1980-02-20—Подача