Изобретение относится к металлургии, конкретнее к непрерывной разливке плоских слитков с обжатием в твердожидком состоянии.

Целью изобретения является повышение стойкости ленты, производительности и стабильности процесса разливки.

Указанную цель достигают тем, что производят подачу жидкого металла в зазор между приводными барабаном, боковыми ребордами и бесконечной лентой, огибающей реборды по оси слитка, формирование слитка в радиальном направлении между барабаном, лентой и боковыми ребордами, направление ленты при помощи валков и реборд, обжатие слитка в твердожидком состоянии и его вытягивание с переменной скоростью. В процессе движения слитка изменяют смещение ленты относительно слитка вдоль осей валков и при начале смещения ленты перемещают струю подаваемого металла по ширине слитка в направлении смещения ленты по величине 0,1-0,3 ширины слитка.

Повышение стойкости ленты будет происходить вследствие своевременного устранения ее смещения относительно валков и реборд. В этих условиях не будут деформироваться торцы ленты, не будет происходить раскрытие рабочей полости формирования слитка на радиальном участке между барабаном, лентой и боковыми ребордами, будут отсутствовать прорывы металла из рабочей полости. Сказанное приведет к повышению стабильности и производительности процесса непрерывной разливки плоских слитков.

Изменение положения струи металла по ширине слитка при начале смещения ленты относительно направляющих валков и боковых реборд объясняется необходимостью своевременного устранения последствий неравномерной вытяжки ленты по ее ширине вследствие неравномерного нагрева от жидкого металла. При этом изменение положения струи металла необходимо производить в самом начале смещения ленты при ее величине, находящейся в пределах точности датчиков измерения смещения боковых кромок ленты, например 0,01-1,0 мм.

Диапазон величины смещения струи металла в пределах 0,1-0,3 ширины слитка от его центра объясняется закономерностями нагрева и расширения ленты под действием ее нагрева от жидкого металла.

При больших значениях будет происходить нарушение симметрии формирования структуры слитка по его ширине. В этом случае в слитке будут возникать диагональные угловые трещины, что вызовет их брак.

При меньших значениях перемещение ленты не будет устранять смещение ленты, что приведет к выходу ее из строя, а также нарушению процесса разливки.

Указанный диапазон устанавливают в прямо пропорциональной зависимости от ширины слитка.

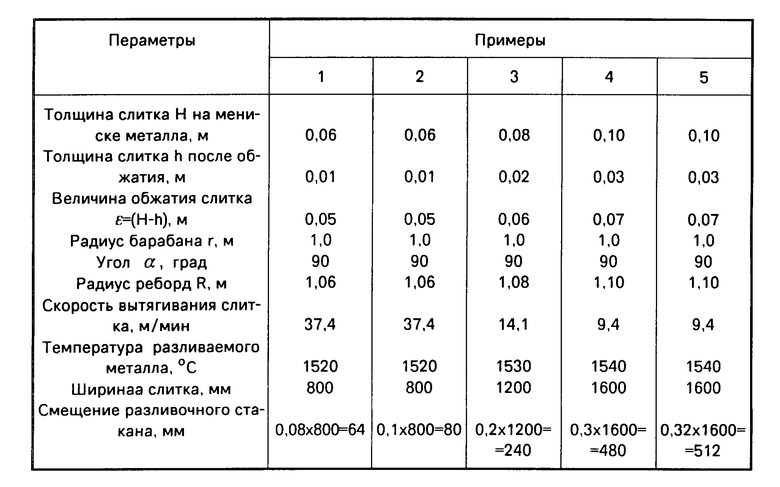

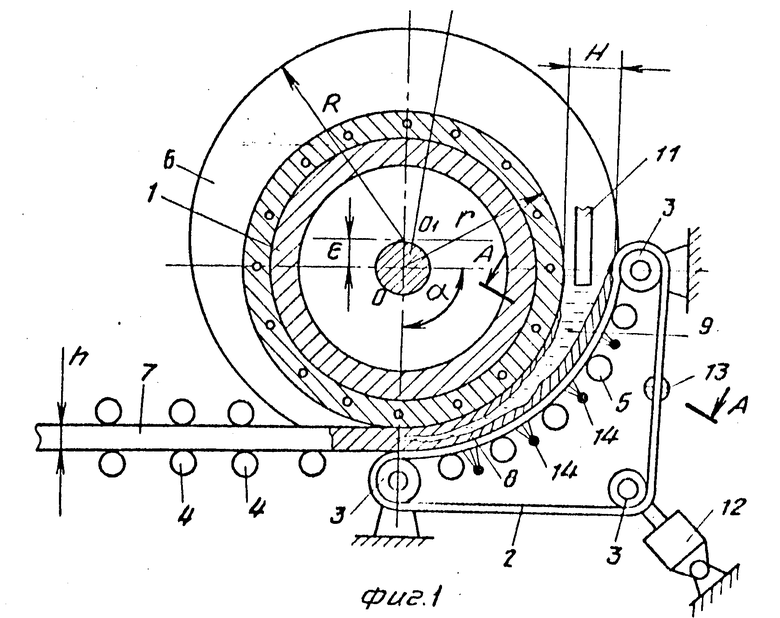

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения, со ссылкой на чертеж, на котором показана схема установки непрерывной разливки плоских слитков (фиг.1) и разрез А-А (фиг.2).

Установка для осуществления способа непрерывной разливки плоских слитков состоит из барабана 1, ленты 2, валков 3, роликов 4 и 5, боковых реборд 6. Позицией 7 обозначены слиток толщиной h, 8 широкая грань слитка, 9 жидкий металл, 10 узкая грань слитка, 11 разливочный стакан, 12 пневмоцилиндр, 13 датчик перемещения, 14 форсунка; α угол сектора барабана, на длине окружности которого кристаллизируется слиток, r радиус барабана, R радиус реборд, О центр барабана, О1 центр реборд, ε эксцентриситет, h толщина слитка после обжатия, Н толщина слитка на мениске.

Способ непрерывной разливки плоских слитков осуществляют следующим образом.

П р и м е р. В процессе непрерывной разливки в зазор, образованный поверхностью приводного барабана 1, бесконечной приводной ленты 2 и боковыми поверхностями приводных реборд 6, подают жидкий металл 9 через разливочный стакан 11 по центру слитка 7.

Бесконечная лента 2 огибает поверхность торцов боковых реборд 6 на длине сектора барабана 1 с углом α и приводится в движение приводимыми валками 3. Барабан 1 и реборды 6 приводятся во вращение своими приводами. Оболочка 8 слитка 7 формируется на поверхности барабана 1 с радиусом r, а противоположная грань на поверхности ленты 2 с радиусом кривизны R=(r+ H). В процессе движения слитка производят деформацию обжатия узких граней 10 слитка 7 в твердожидком состоянии посредством смещения центра О барабана 1 относительно центра О1 реборд 6 от толщины Н на мениске металла до толщины h.

Из установки вытягивают слиток 7 толщиной h и шириной В с переменной скоростью и направляют дальше по роликам 4. Ролики 5 поджимают ленту 2 к торцам боковых реборд 6. В процессе разливки корпус барабана 1, реборды 6 и лента 2 охлаждаются соответственно проточной и распыливаемой форсунками водой. Оси О и О1 барабана 1 и реборд 6 расположены с эксцентриситетом ε(Н-h). После начала процесса разливки барабан 1 перемещают на величину ε(Н-h) в сторону ленты 2 для обеспечения условий получения слитка 7 толщиной h. Ленту 2 охлаждают водой, распыливаемой форсунками 14.

В процессе непрерывной разливки ленту 2 натягивают при помощи пневмоцилиндра 12, соединенного с одним из валков 3. Одновременно контролируют и измеряют смещение боковых кромок ленты 2 относительно валков 3 и реборд 6 при помощи индуктивных датчиков перемещения 13, имеющих точность измерения ±0,01 мм. При начале смещения ленты 2 в поперечном направлении производят перемещение разливочного стакана 11 по ширине слитка 7 от его центра на величину 0,1-0,3 ширины слитка, в сторону смещения ленты 2.

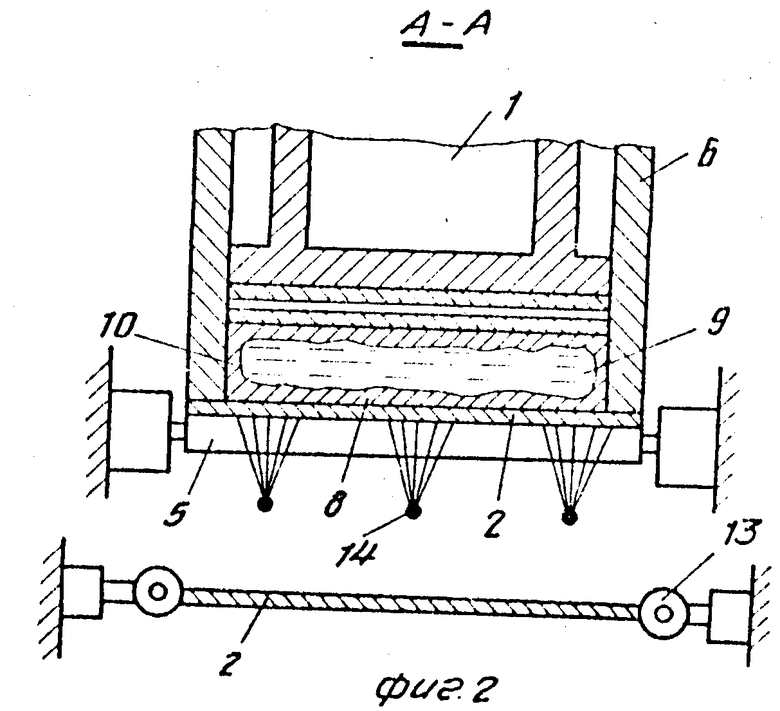

В таблице приведены примеры осуществления способа непрерывной разливки плоских слитков при различных технологических параметрах. Во всех примерах разливают сталь марки 3сп. Лента 2 имеет толщину 1,0 мм, материал ст.08ю.

В первом примере не происходит устранения смещения ленты вследствие малого смещения струи металла. В этих условиях не происходит расширения ленты под действием тепла жидкого металла до необходимой величины со стороны, в которую смещается лента.

В пятом примере происходит несимметричное формирование слитка вследствие большого смещения разливочного стакана. В этих условиях увеличивается брак слитков по диагональным угловым трещинами.

В примерах 2-4 вследствие смещения разливочного стакана происходит выравнивание температуры по ширине ленты и, как следствие, выравнивание ее вытяжки по ширине. Последнее приводит к прекращению смещения ленты и выравниванию ее положения относительно валков и реборд с течением времени, после чего разливочный стакан смещают к центру слитка.

Применение предлагаемого способа позволяет повысить стойкость ленты на 5% увеличить производительность процесса непрерывной разливки плоских слитков на 1,8%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041013C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

SU1837460A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

SU1837459A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041015C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

RU2036746C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041014C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2038898C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2022695C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2038909C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

RU2063294C1 |

Изобретение относится к металлургии, конкретнее к непрерывной разливке плоских слитков с обжатием в твердожидком состоянии. Способ непрерывной разливки плоских слитков включает подачу металла в зазор между приводными барабаном, ребордами и лентой, огибающей реборды по центру слитка, формирование слитка в радиальном направлении между барабаном, лентой и боковыми ребордами, направление ленты при помощи валков и реборд, деформацию обжатия слитка в твердожидком состоянии и вытягивание его с переменной скоростью. В процессе непрерывной разливки измеряют смещение ленты относительно слитка вдоль осей валков и при начале смещения ленты перемещают струю подаваемого металла по ширине слитка в направлении смещения ленты на величину 0,1 - 0,3 ширины слитка. Такой способ позволит повысить стойкость ленты, производительность и стабильность процесса разливки. 1 табл. 2 ил.

СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ, включающий подачу металла в зазор между приводными барабаном, ребордами и лентой, огибающей реборды по центру слитка, формирование слитка в радиальном направлении между барабаном, лентой и боковыми ребордами, направление ленты при помощи валков и реборд, деформацию обжатия слитка в твердожидком состоянии, вытягивание его с переменной скоростью и направление по роликам, отличающийся тем, что, с целью повышения стойкости ленты, производительности и стабильности процесса разливки, в процессе движения слитка измеряют смещение ленты в поперечном к слитку направлении и при начале смещения ленты струю подаваемого металла перемещают в направлении смещения ленты на величину 0,1 0,3 ширины слитка.

Авторы

Даты

1996-05-10—Публикация

1991-03-28—Подача