Изобретение относится к металлургии, конкретнее к непрерывной разливке плоских слитков с обжатием в твердожидком состоянии.

Известен способ непрерывной разливки плоских слитков, включающий подачу жидкого металла в зазор между приводными барабаном и бесконечной лентой, обжатие слитка в твердожидком состоянии, формирование слитка в радиальном направлении и его вытягивание в горизонтальной плоскости. В процессе непрерывной разливки одну из широких граней слитка на криволинейном участке технологической оси установки формируют по радиальной плоскости, а другую - по криволинейной плоскости, форма которой описана кривой

r= (R+ h) + cos α (H-h), где r - текущее значение радиуса криволинейной плоскости, мм;

R - радиус кривизны радиальной плоскости, мм;

h - толщина слитка после обжатия, мм;

Н - толщина слитка на мениске металла, мм;

α - текущее значение угла между горизонтальной плоскостью на уровне мениска металла и нормалью к поверхности слитка на криволинейном участке, 90 ≅α≅0, град.

Узкие грани слитка формируют при помощи боковых стенок - вставок.

Недостатком известного способа является низкая стойкость оборудования установки непрерывной разливки плоских слитков, а также уменьшение производительности процесса разливки. Это объясняется тем, что при снижении скорости вытягивания слиток полностью затвердевает до его обжатия до заданной толщины h. Вследствие этого вместо процесса деформации обжатия слитка в твердожидком состоянии производится его прокатка в твердом состоянии. Сказанное приводит к увеличению нагрузок на барабан и на ролики, поддерживающие ленту, что вызывает их поломку. Кроме того, при обжатии слитка в твердом состоянии происходит "заклинивание" слитка между барабаном и лентой, что приводит к прекращению процесса разливки. Сказанное приводит к снижению производительности процесса разливки.

Наиболее близким по технической сущности является способ непрерывной разливки плоских слитков, включающий подачу жидкого металла в зазор между приводными барабаном, ребордами и бесконечной лентой, огибающей реборды, формирование слитка в радиальном направлении между барабаном, лентой и боковыми ребордами, обжатие слитка в твердожидком состоянии и его вытягивание с переменной скоростью. В процессе разливки производят обжатие слитка в твердожидком состоянии в пределах 5-90% посредством перемещения барабана относительно ленты и боковых приводных реборд. При этом обжатие слитка производят на длине сектора барабана с углом 90,5-180о, считая от мениска металла.

Недостатком известного способа является низкая стойкость оборудования установки непрерывной разливки плоских слитков, а также уменьшение производительности и стабильности процесса разливки. Это объясняется тем, что при снижении скорости вытягивания слиток полностью затвердевает до момента его обжатия до заданной толщины h. Вследствие этого происходит обжатие слитка в твердом состоянии или его прокатка, а не обжатие в твердожидком состоянии. В результате происходит увеличение нагрузок на барабан и на поддерживающие ленту ролики. При этом в процессе обжатия слитка в твердом состоянии происходит его "заклинивание" в зазоре между барабаном и лентой. Сказанное приводит к прекращению процесса вытягивания слитка и разливки металла, что приводит к снижению производительности и стабильности процесса разливки.

Исследованиями установлено, что для повышения производительности и стабильности процесса разливки, а также повышения стойкости оборудования необходимо скорость вытягивания слитка в процессе его обжатия в твердожидком состоянии ограничивать определенным минимальным значением. В этих условиях будет гарантировано обжатие слитка только в твердожидком состоянии, что обеспечит необходимые производительность и стабильность процесса разливки, а также предохранит оборудование от поломок.

Целью изобретения является повышение стойкости оборудования, а также производительности и стабильности процесса непрерывной разливки плоских слитков.

Указанную цель достигают тем, что подают металл в зазор между приводными барабаном, ребордами и лентой, огибающей реборды, формируют слиток в радиальном направлении между барабаном, лентой и боковыми ребордами, производят деформацию обжатия слитка в твердожидком состоянии и вытягивают его с переменной скоростью. В процессе непрерывной разливки слиток вытягивают со скоростью, устанавливаемой по зависимости

V ≥ (40-50)  ; где V - скорость вытягивания слитка, м/мин;

; где V - скорость вытягивания слитка, м/мин;

r - радиус кривизны верхней широкой грани плоского слитка, м;

α - угол сектора барабана, на длине окружности которого кристаллизуется слиток, градус;

h - толщина вытягиваемого слитка после обжатия, мм;

(40-50) - эмпирический коэффициент, учитывающий теплофизические свойства кристаллизующего металла, мм2/мин.град.

Повышение стойкости оборудования будет происходить вследствие устранения обжатия слитка в твердом состоянии и, как следствие, снижение нагрузок на барабан и ленту с поддерживающими роликами.

Повышение производительности и стабильности процесса непрерывной разливки плоских слитков будет происходить вследствие прекращения вытягивания слитка из-за его заклинивания в зазоре между барабаном и лентой.

Диапазон значений эмпирического коэффициента в пределах (40-50) мм (мин. град. объясняется теплофизическими закономерностями кристаллизации металла с различным содержанием углерода. При больших значениях длина жидкой фазы слитка будет свыше допустимых значений, что приведет к выпучиванию оболочки слитка после его выхода из зазора между барабаном и лентой под действием ферростатического давления. В этом случае будут происходить прорывы металла.

При меньших значениях будет происходить обжатие слитка в твердом состоянии, что приведет к выходу оборудования из строя и прекращению процесса разливки.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с отличительными признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "существенные отличия".

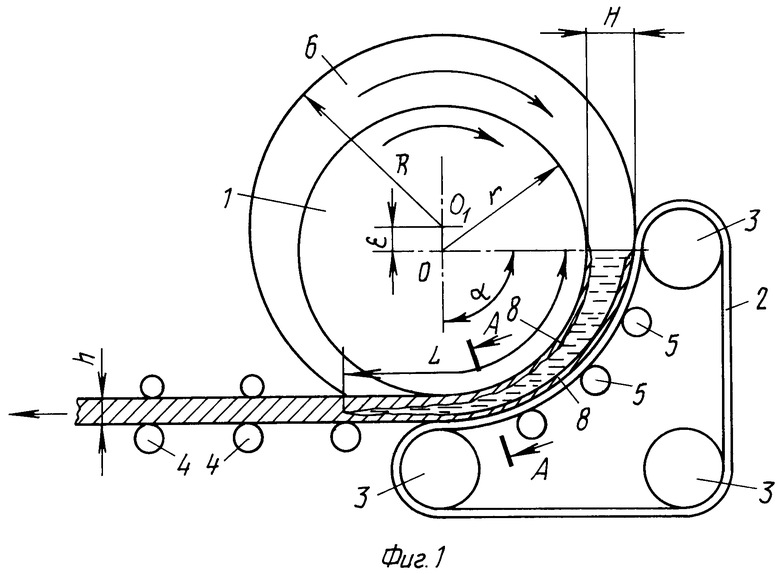

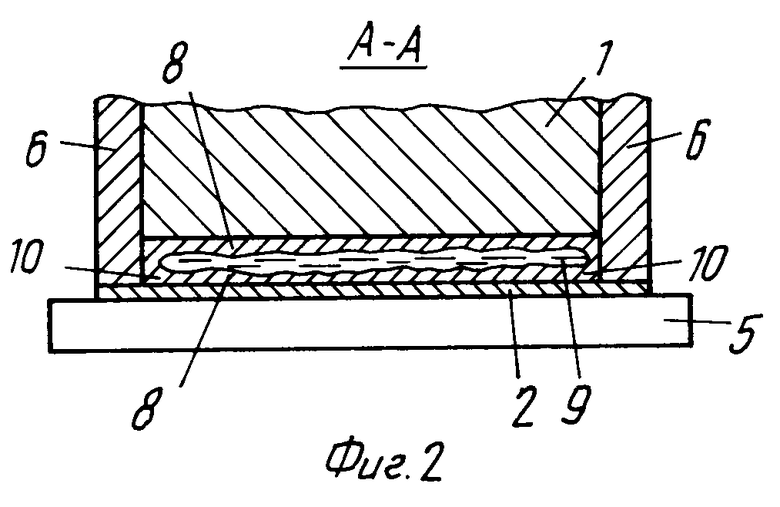

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения, со ссылкой на фиг, на котором показана схема установки непрерывной разливки плоских слитков (фиг.1) и разрез А-А (фиг.2).

Установка для осуществления способа непрерывной разливки плоских слитков состоит из барабана 1, ленты 2, валков 3, роликов 4 и 5, боковых реборд 6. Позицией 7 обозначен слиток толщиной h, 8 - широкая грань слитка, 9 - жидкий металл, 10 - узкая грань слитка, α - угол сектора барабана, на длине окружности которого кристаллизуется слиток, r - радиус барабана, R - радиус реборд, 0 - центр барабана, 01 - центр реборд, ε - эксцентриситет, h - толщина слитка после обжатия, Н - толщина слитка на мениске металла, L - длина жидкой фазы слитка.

Способ непрерывной разливки плоских слитков осуществляют следующим образом.

П р и м е р. В процессе непрерывной разливки в зазор, образованный поверхностью приводного барабана 1, бесконечной приводной ленты 2 и боковыми поверхностями приводных реборд 6 подают жидкий металл 9. Бесконечная лента 2 огибает поверхность торцов боковых реборд 6 на длине сектора барабана 1 с углом α и приводится в движение приводными валками 3. Барабан 1 и реборды 6 приводятся во вращение своими приводами. Оболочка 8 слитка 7 формируется на поверхности барабана 1 с радиусом r, а противоположная грань - на поверхности ленты 2 с радиусом кривизны R =(r+Н). В процессе непрерывной разливки производят деформацию обжатия узких граней 10 слитка 7 в твердожидком состоянии посредством смещения центра 0 барабана 1 относительно центра 01 реборд 6 от толщины Н на мениске металла до толщины h.

Из установки вытягивают слиток 7 толщиной h и шириной В с переменной скоростью и направляют дальше по роликам 4. Ролики 5 поджимают ленту 2 к торцам боковых реборд 6. В процессе разливки корпус барабана 1, реборды 6 и лента 2 охлаждаются соответственно проточной и распыливаемой форсунками водой. Оси 0 и 01 барабана 1 и реборд 6 расположены с эксцентриситетом ε = (Н-h). После начала процесса разливки барабан 1 перемещают на величину ε= (H-h), в сторону ленты 2 для обеспечения условий получения слитка 7 толщиной h.

В процессе непрерывной разливки слиток вытягивают со скоростью, устанавливаемой по зависимости

V ≥ (40-50)  , где V - скорость вытягивания слитка, м/мин;

, где V - скорость вытягивания слитка, м/мин;

r - радиус кривизны верхней широкой грани плоского слитка, м;

α - угол сектора барабана, на длине окружности которого кристаллизуется слиток, градус;

L - толщина вытягиваемого слитка после обжатия, мм;

(40-50) - эмпирический коэффициент, учитывающий теплофизические свойства кристаллизующегося металла, мм2/мин.град.

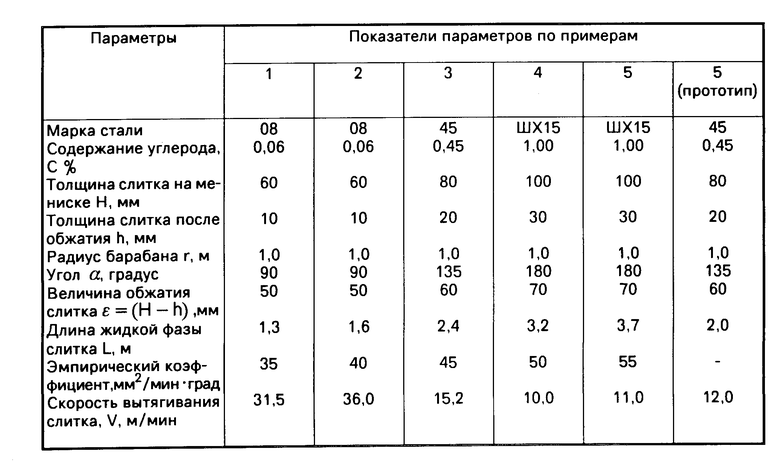

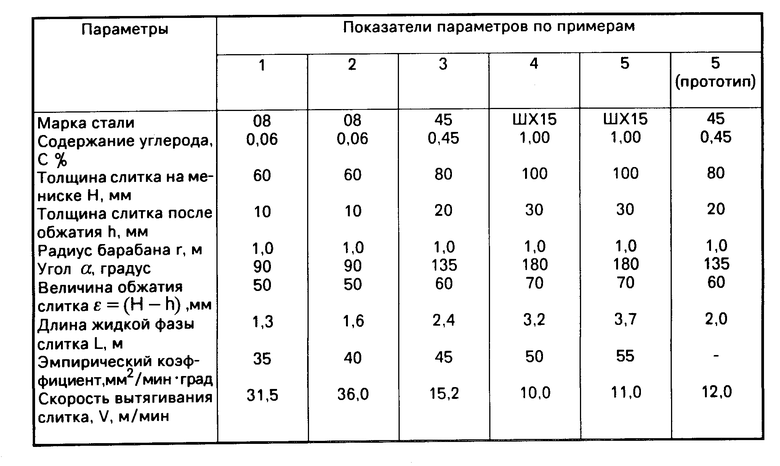

В таблице приведены примеры технологических параметров осуществления способа непрерывной разливки плоских слитков. Ширина слитка во всех примерах В=1,2 м.

В примере 1 происходит обжатие слитка в твердом состоянии, что приводит к выходу из строя оборудования и прекращению процесса разливки вследствие заклинивания слитка в зазоре между барабаном и лентой.

В примере 5 происходят прорывы металла при выходе слитка из зазора между барабаном и лентой под действием ферростатического давления вследствие большой длины жидкой фазы и недостаточной толщины оболочки слитка.

В примере 6 (прототип) происходит обжатие слитка в твердом состоянии, что сопровождается поломкой оборудования и прекращением процесса разливки вследствие недостаточной величины длины жидкой фазы и скорости вытягивания слитка.

В примерах 2-4 скорость вытягивания слитка обеспечивает необходимую скорость вытягивания слитка и длину жидкой фазы обуславливающую полное затвердевание слитка вне зазора между барабаном и лентой. Сказанное устраняет поломку оборудования, заклинивание слитка в зазоре между барабаном и лентой, прекращение процесса разливки. В то же время не происходят прорывы металла вследствие обеспечения длины жидкой фазы слитка в необходимых пределах.

Применение предлагаемого способа позволяет повысить стойкость оборудования на 5,0% , увеличить производительность процесса разливки плоских слитков на 3,2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2022696C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041014C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041013C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2037361C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2038898C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

RU2063294C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041012C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2038909C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2015825C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

RU2015804C1 |

Изобретение относится к металлургии, конкретнее к непрерывной разливке плоских слитков с обжатием в твердожидком состоянии. Целью изобретения является повышение стойкости оборудования, производительности и стабильности процесса. В процессе непрерывной разливки подают мметалл в зазор между приводными барабаном, ребордами и лентой, вытягивают слиток с переменной скоростью, устанавливаемой по зависимости V≥ (40 - 50) (r ·α)/h2 , где V - скорость вытягивания слитка, м/мин; r - радиус кривизны верхней широкой грани плоского слитка, м; α - угол сектора барабана, на длине окружности которого кристаллизуется слиток, градус; h - толщина слитка после обжатия, мм; (40 - 50) - эмпирический коэффициент, учитывающий теплофизические свойства кристаллизующегося металла, мм2/мин . 2 ил., 1 табл.

СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ, включающий подачу металла в зазор между приводными барабаном, ребордами и лентой, формирование слитка в зазоре в радиальном направлении, деформацию обжатия слитка в твердожидком состоянии и его вытягивание с переменной скоростью, отличающийся тем, что, с целью повышения стойкости оборудования, производительности и стабильности процесса разливки, в процессе непрерывной разливки слиток вытягивают со скоростью, определяемой по зависимости

V ≥ (40-50)  ,

,

где v - скорость вытягивания слитка, м/мин;

r - радиус кривизны верхней широкой грани плоского слитка, м;

α - угол сектора барабана, на длине окружности которого кристаллизуется слиток, град.;

h - толщина слитка после обжатия, мм;

40 - 50 - эмпирический коэффициент, учитывающий теплофизические свойства кристаллизующегося металла, мм2/мин · град.

| Авторское свидетельство СССР N 1832593, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-11-15—Публикация

1990-08-22—Подача