Изобретение относится к металлургии, конкретнее, к непрерывной разливке плоских слитков с обжатием в твердожидком состоянии.

Цель изобретения повышение стойкости ленты, производительности и стабильности процесса разливки.

Указанная цель достигается тем, что в зазор, образованный приводными барабаном, отдельными ребордами и бесконечной лентой, огибающей реборды, подают жидкий металл, формируют слиток в радиальном направлении между барабаном, лентой и боковыми ребордами, производят деформацию обжатия слитка в твердожидком состоянии, вытягивают его с переменной скоростью, поддерживают и направляют ленту при помощи роликов и валков, производят натяжение при помощи перемещения одного из валков.

В процессе движения слитка измеряют смещение ленты относительно слитка вдоль осей валков и при начале смещения ленты одновременно и симметрично увеличивают и уменьшают натяжение ленты на цапфах одного из валков на ± 3-20% от рабочего значения, причем уменьшают усилие натяжения ленты на цапфе, расположенной с торца валка, в направлении которого смещена лента, увеличивают натяжение на противоположной цапфе валка.

Повышение стойкости ленты будет происходить вследствие своевременного устранения ее смещения относительно реборды и валков. В этих условиях не будут деформироваться торцы ленты, не будет происходить раскрытие рабочей полости формирования слитка на радиальном участке между барабаном, лентой и боковыми ребордами, будут отсутствовать прорывы металла из рабочей полости. Сказанное приведет к повышению стабильности и производительности процесса непрерывной разливки плоских слитков.

Изменение величины натяжения ленты по ее краям на цапфах одного из валков необходимо для своевременного устранения последствий неравномерной вытяжки ленты по ее ширине из-за неравномерной усадки. При этом изменение усилий натяжения по краям ленты необходимо производить в самом начале ее смещения при ее величине, находящейся в пределах точности датчиков измерения смещения боковых кромок ленты, например 0,01-1,0 мм.

Диапазон величины симметричного изменения усилий натяжения по краям ленты в пределах ± 30,0-20,0% от рабочего значения объясняется закономерностями охлаждения и усадки ленты по ширине. При больших значениях возможно нарушение сплошности ленты под действием растягивающих напряжений. При меньших значениях не будет происходить выравнивание вытяжки ленты на устранение ее смещения.

Указанный диапазон устанавливают в прямой пропорциональной зависимости от ширины отливаемого слитка.

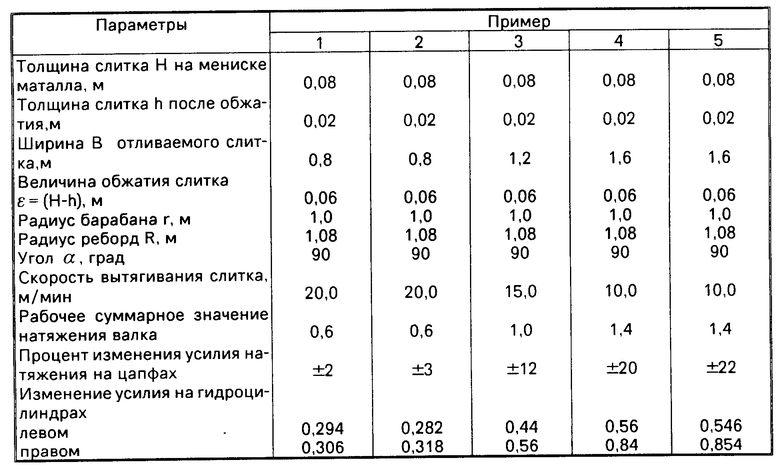

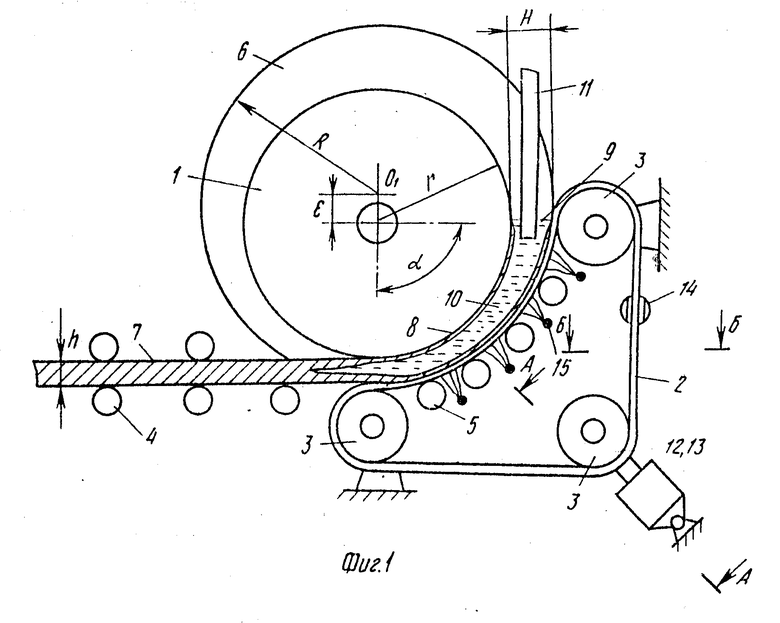

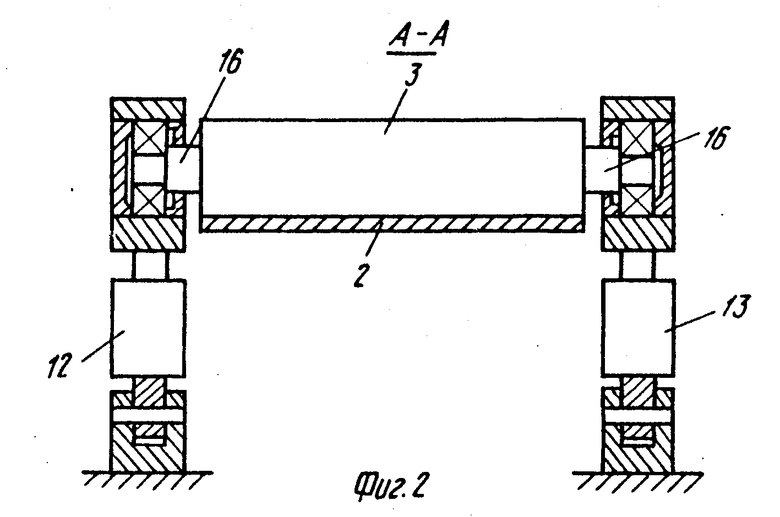

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения, со ссылкой на чертеж, на котором показана схема установки непрерывной разливки плоских слитков (фиг. 1), разрез А-А (фиг. 2), разрез Б-Б (фиг. 3).

Установка для осуществления способа непрерывной разливки плоских слитков состоит из барабана 1, ленты 2, валков 3, роликов 4 и 5, боковых реборд 6. Позицией 7 обозначены слиток толщиной h, 8 широкая грань слитка, 9 жидкий металл, 10 узкая грань слитка, 11 разливочный стакан, 12 и 13 гидроцилиндры, 14 датчик измерения перемещения, 15 форсунки, 16 цапфы, α угол сектора барабана, на длине окружности которого кристаллизируется лоток, r радиус барабана, R радиус реборд, О центр барабана, О1 центр реборд, ε эксцентриситет, h толщина слитка после обжатия, Н толщина слитка на мениске металла.

Способ непрерывной разливки плоских слитков осуществляют следующим образом.

П р и м е р. В процессе непрерывной разливки в зазор, образованный поверхностью приводного барабана 1, бесконечной приводной ленты 2 и боковыми поверхностями приводных реборд 6, подают жидкий металл 9 через разливочный стакан 11 по центру слитка 7. Бесконечная лента 2 огибает поверхность торцов боковых реборд 6 на длине сектора барабана 1 с углом α и приводится в движение приводными валками 3. Барабан 1 и реборды 6 приводятся во вращение своими приводами. Оболочка 8 слитка 7 формируется на поверхности барабана 1 с радиусом r, а противоположная грань на поверхности ленты 2 с радиусом кривизны R (r + H). В процессе движения слитка производят деформацию обжатия узких граней 10 слитка 7 в твердожидком состоянии посредством смещения центра О барабана 1 относительно центра О1 реборд 6 от толщины Н на мениске металла до толщины.

Из установки вытягивают слиток 7 толщиной h и шириной В с переменной скоростью и направляют дальше по роликам 4. Ролики 5 поджимают ленту 2 к торцу боковых реборд 6. В процессе разливки корпус барабана 1, реборды 6 и лента 2 охлаждаются соответственно проточной и распыляемой форсунками водой. Оси О и О1 барабана 1 и реборд 6 расположены с эксцентриситетом ε (H h).

После начала процесса разливки барабан 1 перемещают на величину ε (H h).

В процессе непрерывной разливки ленту 2 охлаждают водой, распыливаемой форсунками 15, а также измеряют смещение ленты 2 относительно слитка 7 вдоль осей валка 3 и реборд 6. При начале смещения ленты одновременно симметрично увеличивают и уменьшают натяжение ленты на цапфах 16 валка 3 на ± 3-20% от рабочего значения. Лента 2 натягивается посредством перемещения валка 3 под действием гидроцилиндров 12 и 13. Усилие натяжение уменьшают на цапфе 16, расположенной с торца валка 3, в направлении которого смещается лента, а на противоположной цапфе 16 увеличивают. Положение и смещение боковых кромок ленты 2 относительно валков 3 и реборд 6 осуществляют при помощи индуктивных датчиков перемещения 14, имеющих точность измерения ± 0,01 мм.

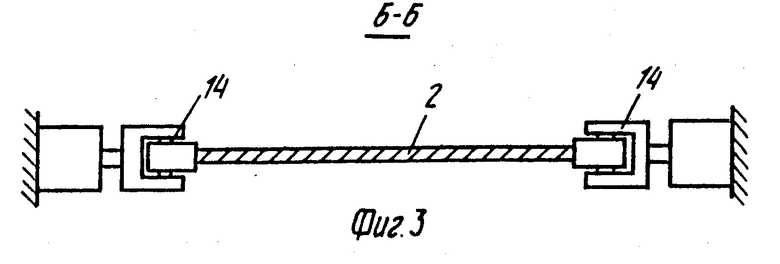

В таблице приведены примеры осуществления способа непрерывной разливки плоских слитков при различных технологических параметрах. Во всех примерах разливают сталь марки 3сп в плоские слитки. Лента 2 имеет толщину 1,0 мм и выполнена из стали 08Ю.

В первом примере лента смещается в сторону левой цапфы валка, т.к. усилие на гидроцилиндре 12 недостаточно уменьшено, а на гидроцилиндре 13 недостаточно увеличено.

В этих условиях происходит смятие кромок ленты, раскрывается рабочая полость формирования слитка между лентой и ребордами, что приводит к выходу из строя ленты и к прекращению процесса разливки вследствие прорыва металла.

В пятом примере происходит разрушение ленты вследствие значительного увеличения усилия на гидроцилиндре 13.

В примерах 2-4 смещение ленты прекращается и она снова возвращается в процессе движения в первоначальное нормальное положение относительно валков и реборд. В этих условиях не происходит смятие кромок ленты, рабочая полость формирования слитка не раскрывается.

В общем случае усилия по краям ленты можно изменять только соответственно на одном из гидроцилиндров.

Реализация изобретения позволит повысить стойкость ленты на 5% увеличить производительность процесса непрерывной разливки на 1,8%

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

RU2036746C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041017C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2038909C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2037361C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041012C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2041009C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

RU2063294C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

RU2015804C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

SU1837459A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

RU2015803C1 |

Использование: изобретение относится к металлургии, конкретнее, к непрерывной разливке плоских слитков с обжатием в твердожидком состоянии. Сущность: способ включает подачу металла в зазор, образованный приводным барабаном, отдельными ребордами и бесконечной лентой, огибающей реборды, формирование слитка в радиальном направлении между барабаном, лентой и боковыми ребордами, деформацию обжатия слитка в твердожидком состоянии, вытягивание его с переменной скоростью, поддержание и направление ленты при помощи роликов и валиков, натяжение ленты при помощи перемещения одного из валков. В процессе непрерывной разливки измеряют смещение ленты относительно слитка вдоль осей валков и при начале смещения ленты относительно слитка вдоль осей валков одновременно симметрично увеличивают и уменьшают натяжение ленты на цапфах одного из валков на 13 - 20% от рабочего значения, причем усилие натяжения уменьшают на цапфе, расположенной с торца валка, в направлении которого смещается лента, а на противоположной цапфе - увеличивают. Такой способ позволит повысить стойкость ленты, производительность и стабильность процесса разливки. 3 ил. 1 табл.

СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ, включающий подачу металла в зазор, образованный приводным барабаном, отдельными ребордами и бесконечной лентой, огибающей реборды, формирование слитка в радиальном направлении между барабаном, лентой и боковыми ребордами, деформацию обжатия слитка в твердожидком состоянии, вытягивание его с переменной скоростью, поддерживание и направление ленты при помощи роликов и валков, натяжение ленты при помощи перемещения одного из валков, отличающийся тем, что, с целью повышения стойкости ленты, производительности и стабильности процесса разливки, в процессе движения слитка измеряют смещение ленты относительно слитка вдоль осей валков и при начале смещения ленты одновременно и симметрично увеличивают и уменьшают натяжение ленты на цапфах одного из валков на ± 3 - 20% от рабочего значения, причем уменьшают усилие натяжения ленты на цапфе, расположенной с торца валка, в направлении которого смещена лента, а увеличивают натяжение - на противоположной цапфе валка.

| Авторское свидетельство СССР N 4888191/02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР N 4770531/02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1996-03-10—Публикация

1991-03-28—Подача