Изобретение относится к металлургии.

Известен способ непрерывной разливки плоских слитков, включающий подачу жидкого металла в зазор между приводными барабаном и бесконечной лентой с поддерживающими роликами, обжатие слитка в твердожидком состоянии, формирование слитка в радиальном направлении и его вытягивание с переменной скоростью. В процессе непрерывной разливки одну из широких граней слитка на криволинейном участке технологической оси установки формируют по радиальной плоскости, а другую по криволинейной плоскости.

Рабочая поверхность барабана выполнена из медных плит с поперечными сверленными каналами для проточной охлаждающей воды. Лента охлаждается водой, разбрызгиваемой форсунками. Боковые реборды охлаждаются водой, протекаемой по внутренним каналам.

В процессе непрерывной разливки интенсивность охлаждения поверхности широких граней плоского слитка и поверхности боковых узких граней устанавливают одинаковой.

Недостатком известного способа и устройства являются большие усилия, необходимые для обжатия слитка. Это объясняется тем, что вследствие одинаковой интенсивности охлаждения широких и узких граней слитка толщина узких граней достигает величин, при которых необходимые для обжатия усилия, создаваемые на барабане и роликах, превосходят допустимые значения, что вызывает их поломку и выход из строя.

Вследствие относительно большой толщины узких граней плоского слитка в процессе обжатия в этих гранях возникают напряжения, превосходящие допустимые значения, что приводит к возникновению в них внутренних и наружных трещин и браку слитков.

Кроме того, внутреннее охлаждение боковых реборд приводит к их короблению, что вызывает протекание металла в зазоры между торцами барабана и поверхностями реборд. Это объясняется тем, что толщина реборд имеет большую толщину из условий прочности. В этих условиях по сечению реборд возникают температурные градиенты, превосходящие допустимые значения, вследствие низкой теплопроводности материала реборд в виде стали или чугуна. Сказанное приводит к прорывам металла и прекращению процесса разливки.

Целью изобретения является улучшение качества непрерывнолитых плоских слитков, повышение стойкости оборудования и производительности процесса разливки.

Это достигается тем, что подают металл в зазор между приводными барабаном, боковыми ребордами и лентой, поддерживаемой роликами, формируют слиток в зазоре, производят деформацию обжатия слитка в твердожидком состоянии посредством перемещения барабана и одновременное охлаждение широких и узких граней слитка.

Интенсивность теплоотвода от узких граней составляет 0,4.0,8 интенсивности теплоотвода от широких граней.

Устройство непрерывной разливки плоских слитков включает барабан с приводом вращения, установленный между боковыми ребордами, снабженными своими приводами вращения, бесконечную ленту, огибающую торцы реборд и приводные валки, рабочие стенки барабана с поперечными каналами, форсунки, расположенные под лентой и полости, выполненные в теле боковых реборд.

Полости в теле боковых реборд разделены вертикальной перегородкой, при этом полости со стороны торцов барабана заполнены слоем легкоплавкого вещества толщиной 0,2.0,8 от расстояния между поверхностью барабана и лентой в его диаметральной горизонтальной плоскости.

Улучшение качества плоских непрерывнолитых слитков происходит вследствие уменьшения толщины узких граней, что сопровождается уменьшением значений напряжений, возникающих в них в процессе обжатия плоского слитка. В этих условиях устраняются в слитках внутренние и наружные трещины.

Повышение стойкости оборудования происходит вследствие уменьшения нагрузок на барабан и ролики, поддерживающие ленту, возникающие при обжатии плоского слитка в твердожидком состоянии. При этом исключается их поломка и выход из строя.

Кроме того, в этих условиях исключается коробление рабочих поверхностей боковых реборд, выполненных из стали, устраняется затекание металла в зазоры между торцами барабана и поверхностью боковых реборд, исключается их поломка и выход из строя.

Повышение производительности процесса разливки происходит вследствие устранения прорывов металла из-за отсутствия коробления реборд и зазоров между ними и торцами барабана.

Диапазон значений интенсивности теплоотвода от узких граней в пределах 0,4. 0,8 интенсивности теплоотвода от широких граней объясняется необходимостью уменьшения толщины узких граней плоского слитка. При меньших значениях происходит прорывы металла через узкие грани при выходе слитка из зазора между барабаном и лентой. При больших значениях возрастают усилия, необходимые для обжатия слитка, сверх допустимых значений, что приводит к поломке оборудования. Кроме того, в узких гранях возникают внутренние и наружные трещины, что приводит к браку плоских слитков.

Указанный диапазон устанавливают в прямой пропорциональной зависимости от толщины вытягиваемого слитка после обжатия.

Диапазон толщин слоя легкоплавких веществ в диапазоне 0,2.0,8 величины расстояния между поверхностью барабана и лентой в его диаметральной горизонтальной плоскости объясняется закономерностями теплоотвода от узких граней плоского слитка. При больших значениях теплоотвод от узких граней будет ниже допустимых значений, что приводит к значительному уменьшению толщины узких граней и прорывам металла на выходе слитка из зазора между барабаном и лентой. При меньших значениях теплоотвод от узких граней будет выше допустимых значений, что приводит к значительному увеличению толщины узких граней, увеличению нагрузок на оборудование и их выходу из строя, а также к браку слитков по внутренним и наружным трещинам.

Кроме того, при меньших значениях происходит коробление стальных поверхностей боковых реборд. При больших значениях уменьшен теплоотвод от узких граней плоского слитка сверх допустимых значений, что приводит к значительному уменьшению толщины узких граней и, как следствие, к прорывам металла при выходе слитка из зазора между барабаном и лентой.

Указанный диапазон устанавливают в обратной пропорциональной зависимости от величины расстояния между поверхностью барабана и лентой в его диаметральной горизонтальной плоскости.

На фиг.1 показано предлагаемое устройство; на фиг.2 разрез А-А на фиг.1.

Устройство для осуществления способа непрерывной разливки плоских слитков состоит из барабана 1 с валом 2, смонтированном в опорах 3, имеющего возможность вращения под действием привода 4, снабженного рабочими стенками 5 с каналами 6, боковых реборд 7 с емкостями 8 и 9, перегороженными перегородкой 10, смонтированных на валах 11, установленных на опорах 12 с возможностью вращения под действием привода 13, бесконечной ленты 14, приводных валов 15, поддерживающих и направляющих роликов 16 и 17, форсунок 18. Позицией 19 обозначен жидкий металл, 20 широкая грань слитка, 21 узкая грань слитка, 22 слиток, 23 мениск металла, 24 факел воды, 25 жидкая прослойка легкоплавкого вещества, 26 пластины, Н толщина слитка на мениске металла, h толщина слитка после обжатия, Е смещение барабана, О центр барабана, О1 центр реборд, t толщина слоя легкоплавкого вещества.

П р и м е р. В процессе непрерывной разливки подают жидкий металл 19 в зазор между приводными барабаном 1, боковыми ребордами 7 и бесконечной лентой 14. Барабан 1 смонтирован на валу 2, установленном на подшипниках 3 и приводится во вращение приводом 4. Поверхность барабана 1 облицована рабочими стенками 5, в которых выполнены поперечные каналы 6, по которым протекает охлаждающая вода. Боковые реборды 7 направляются и центрируются относительно барабана 1 и приводятся во вращение валами 11, смонтированных на опорах 12 и соединенных с приводами 13.

Бесконечная лента 14 огибает торцы боковых реборд 7 на угле сектора, равном α 90о, натягивается и приводится в движение валками 15. Лента 14 охлаждается факелами воды 24, распыливаемой форсунками 18, и прижимается к ребордам 7 при помощи роликов 16.

Внутренняя полость в ребордах 7 разделена перегородкой 10 на две емкости 8 и 9. Емкость 8 заполнена легкоплавким веществом, емкость 9 проточной охлаждающей водой.

Слиток 22 в процессе вытягивания формируют в радиальном направлении между поверхностью барабана 1, лентой 14 и боковыми ребордами 7. В процессе разливки производят деформацию обжатия слитка 22 в твердожидком состоянии от толщины Н на мениске 23 до толщины h при его выходе из зазора между барабаном 1 и лентой 14. Далее слиток 22 выпрямляется в горизонтальное положение и транспортируется роликами 17. При этом обжатие слитка производят посредством установки центра 0 барабана 1 относительно центра 01 боковых реборд 7 с эксцентриситетом E (H-h).

Боковые реборды 7 выполнены из стали 3, при этом толщина пластин 26 составляет 5 мм. Рабочие стенки 5 барабана 1 выполнены из меди толщиной 60 мм с каналами 6 диаметром 20 мм.

В процессе непрерывной разливки плоских слитков 22 интенсивность теплоотвода от широких 20 и узких 21 граней плоского слитка 22 устанавливают различной. При этом интенсивность теплоотвода от узких граней 21 составляет 0,4.0,8 интенсивности теплоотвода от широких граней 20.

Толщина t слоя легкоплавкого вещества в емкости 9 составляет 0,2.0,8 величины расстояния между поверхностью барабана 1 и лентой 14 в его диаметральной горизонтальной плоскости или расстояния Н. При этом в процессе охлаждения узких граней 21 слитка 22 легкоплавкое вещество в емкости 9 расплавляется и образует жидкую прослойку 25.

В этих условиях толщина оболочки узких граней 21 значительно меньше толщины оболочки широких граней 20, скорость роста их толщины замедляется вследствие расходывания отводимого тепла на поддержание легкоплавкого вещества в жидком состоянии. При этом отвод тепла водой из емкости 8 уменьшается.

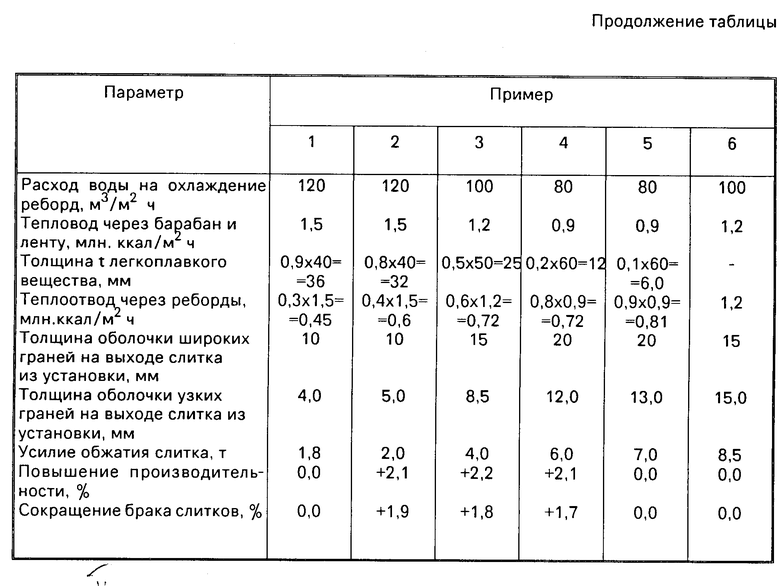

В таблице приведены примеры осуществления способа непрерывной разливки плоских слитков и конструктивные параметры устройства. В качестве легкоплавкого вещества принято олово, имеющего следующие теплофизические характеристики: температура плавления 232оС, теплоемкость 0,054 кал/чоС, скрытая теплота плавления 14,4 кал/ч.

В примере 1 толщина узких граней ниже допустимых пределов, что приводит к прорывам металла при выходе слитка из зазора между барабаном и лентой вследствие относительно большого теплоотвода через реборды. В примере 5 усилие обжатия слитка выше допустимых значений вследствие большой толщины узких граней слитка из-за относительно большого теплоотвода через реборды. В результате оборудование выходит из строя. В примере 6 (прототип) происходит коробление боковых реборд, что вызывает затекание металла в зазоры между торцами барабана и ребордами, прорывы металла и прекращение процесса разливки. Кроме того, усилия на барабан превосходит допустимые значения вследствие большой толщины узких граней слитка, что приводит к поломке оборудования.

В примерах 2. 4 нагрузки на барабан находятся в допустимых пределах вследствие уменьшения толщины оболочки узких граней слитка, не происходит коробление боковых реборд, прорывы металла отсутствуют.

Способ и устройство позволяет применить для изготовления боковых реборд металлов и сплавов с низким значением теплопроводности, например сталь, чугун, бронза и т.д. обладающих повышенной износостойкостью по сравнению с медью. Применение способа и устройства позволяет повысить производительность непрерывной разливки плоских слитков на 2,2% а также сократить брак слитков на 1,8%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

RU2063294C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2038909C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041017C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041012C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2037361C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

SU1837457A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041014C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2015825C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

RU2015804C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2038908C1 |

Сущность изобретения: в процессе непрерывной разливки подают металл в зазор между приводным барабаном, боковыми ребордами и лентой, поддерживаемой роликами. Формируют слиток в зазоре в радиальном направлении, производят деформацию обжатия слитка в твердожидком состоянии посредством перемещения барабана, вытягивают слиток с переменной скоростью и охлаждают широкие и узкие грани плоского слитка. Интенсивность теплоотвода от узких граней составляет 0,4.0,8 интенсивности теплоотвода от широких граней. Устройство включает барабан с приводом вращения, установленный между боковыми ребордами, снабженными своими приводами вращения, бесконечную ленту, огибающую торцы реборд и приводные валки, рабочие стенки барабана с поперечными каналами, форсунки, расположенные под лентой, и полости, выполненные в теле боковых реборд. Полости в теле реборд разделены вертикальной перегородкой, при этом емкости со стороны торцов барабана заполнены слоем легкоплавкого вещества толщиной 0,2. 0,8 от величины расстояния между поверхностью барабана и лентой в его диаметральной горизонтальной плоскости. 2 с.п. ф-лы, 2 ил. 1 табл.

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-08-09—Публикация

1990-09-27—Подача