Изобретение относится к металлургии, конкретнее к непрерывной разливке плоских слитков с обжатием в твердо-жидком состоянии.

Известен способ непрерывной разливки плоских слитков, включающий подачу жидкого металла в зазор между приводными барабаном и бесконечной лентой, обжатие слитка в твердожидком состоянии, формирование слитка в радиальном направлении и его вытягивание с переменной скоростью. В процессе непрерывной разливки одну из широких граней слитка на криволинейном участке технологической оси установки формируют по радиальной плоскости, а другую по криволинейной плоскости, форма которой описана кривой

r (R + h) + cosα (H-h), где r текущее значение радиуса криволинейной плоскости, мм;

R радиус кривизны радиальной плоскости, мм;

Н толщина слитка на мениске металла, мм;

h толщина слитка после обжатия, мм;

α текущее значение угла между горизонтальной плоскостью на уровне мениска металла и нормалью к поверхности слитка на криволинейном участке, 90 ≅ α ≅ 0, град.

Барабан установлен стационарно без возможности перемещения относительно ленты [1]

Недостатком известного способа является неудовлетворительное качество непрерывно-литых плоских слитков. Это объясняется тем, что в процессе обжатия слитка в твердожидком состоянии в зазоре между барабаном и лентой происходит деформация узких граней слитка с различной интенсивностью по длине зоны обжатия. При этом в узких гранях возможно появление участков с интенсивностью обжатия, превосходящей допустимые значения, что вызывает образование в узких гранях внутренних и наружных трещин. Сказанное приводит к браку слитков и прорывам металла на выходе слитка из зазора между лентой и барабаном.

Кроме того, при снижении скорости вытягивания слитка возможно уменьшение длины жидкой фазы слитка сверх допустимых значений, что вызывает обжатие слитка в твердом состоянии или его прокатку.

В этих условиях происходит значительное увеличение нагрузок на барабан и ролики, что вызывает их поломку и выход из строя.

Исследованиями установлено, что для повышения качества непрерывно-литых плоских слитков необходимо в процессе их вытягивания контролировать усилия обжатия, воздействующие на узкие грани слитка, и в зависимости от их значений изменять положение барабана относительно ленты. Этого можно достигнуть посредством измерения усилий, воздействующих на ролики, и в зависимости от изменения их значений изменять зазор между барабаном и лентой в месте выхода из него слитка по определенной зависимости. При этом в узких гранях не будут возникать напряжения, превосходящие допустимые значения. Сказанное будет гарантировать обжатие слитка только в твердожидком состоянии, устранять возникновение внутренних и наружных трещин, а также поломку оборудования. Кроме того, исключение обжатия слитка в твердом состоянии устранит заклинивание слитка в зазоре между барабаном и лентой и, как следствие, прекращение процесса вытягивания слитка.

Целью изобретения является улучшение качества непрерывно-литых плоских слитков, повышение производительности и стабильности процесса разливки, а также повышение стойкости оборудования.

Это достигается тем, что подают металл в зазор между приводными барабаном, ребордами и лентой, огибающей реборды, формируют слиток в радиальном направлении между барабаном, лентой и боковыми ребордами, производят деформацию обжатия слитка в твердожидком состоянии посредством перемещения барабана, вытягивают его с переменной скоростью, а также поддерживают и направляют ленту при помощи роликов.

В процессе непрерывной разливки измеряют усилия на ролики, действующие на них со стороны ленты, и при превышении значений усилий на 5-20% от рабочего значения увеличивают толщину вытягиваемого слитка посредством перемещения барабана относительно ленты на величину

Δh (0,008-0,012)h ˙m, где Δh величина перемещения барабана относительно ленты в радиальном направлении его бочки, мм;

h толщина вытягиваемого слитка после обжатия, мм;

m величина превышения значений усилий на ролики над рабочим значением,

(0,008-0,012) эмпирический коэффициент, учитывающий физико-механические свойства разливаемого металла и сопротивление металла процессу деформации обжатия, 1/%

Улучшение качества плоских непрерывно-литых слитков будет происходить вследствие устранения возникновения в узких гранях слитка напряжений, превосходящих допустимые значения, и, как следствие, сокращения брака слитков по внутренним и наружным трещинам.

Повышение производительности и стабильности процесса разливки будет происходить вследствие устранения прорывов металла на выходе слитка из зазора между лентой и барабаном, а также заклинивания слитка в указанном зазоре и прекращения вытягивания слитка.

Повышение стойкости оборудования будет происходить вследствие устранения случаев повышения нагрузок на барабан и поддерживающие ленту ролики сверх допустимых значений.

Диапазон значений эмпирического коэффициента в пределах (0,008-0,012) 1/% объясняется закономерностями деформации обжатия узких граней плоского слитка в зависимости от физико-механических свойств разливаемого металла при высоких температурах и скоростях вытягивания слитка. При больших значениях величина увеличения толщины слитка приведет к большой разнице в толщинах слитка, отлитого до повышения нагрузок на ролики и после этого повышения. Большая разнотолщинность этих слитков приведет к отбраковке слитков. При меньших значениях будет происходить образование в узких гранях плоского слитка внутренних и наружных трещин, будет происходить заклинивание слитка в зазоре между барабаном и лентой, а также прекращение процесса вытягивания слитка.

Указанный диапазон устанавливают в прямой пропорциональной зависимости от толщины вытягиваемого слитка после обжатия.

Увеличение зазора между барабаном и лентой при увеличении нагрузок на ролики объясняется необходимостью уменьшения интенсивности обжатия слитка в зазоре между лентой, а также уменьшения действующих на них нагрузок.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с отличительными признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "существенные отличия".

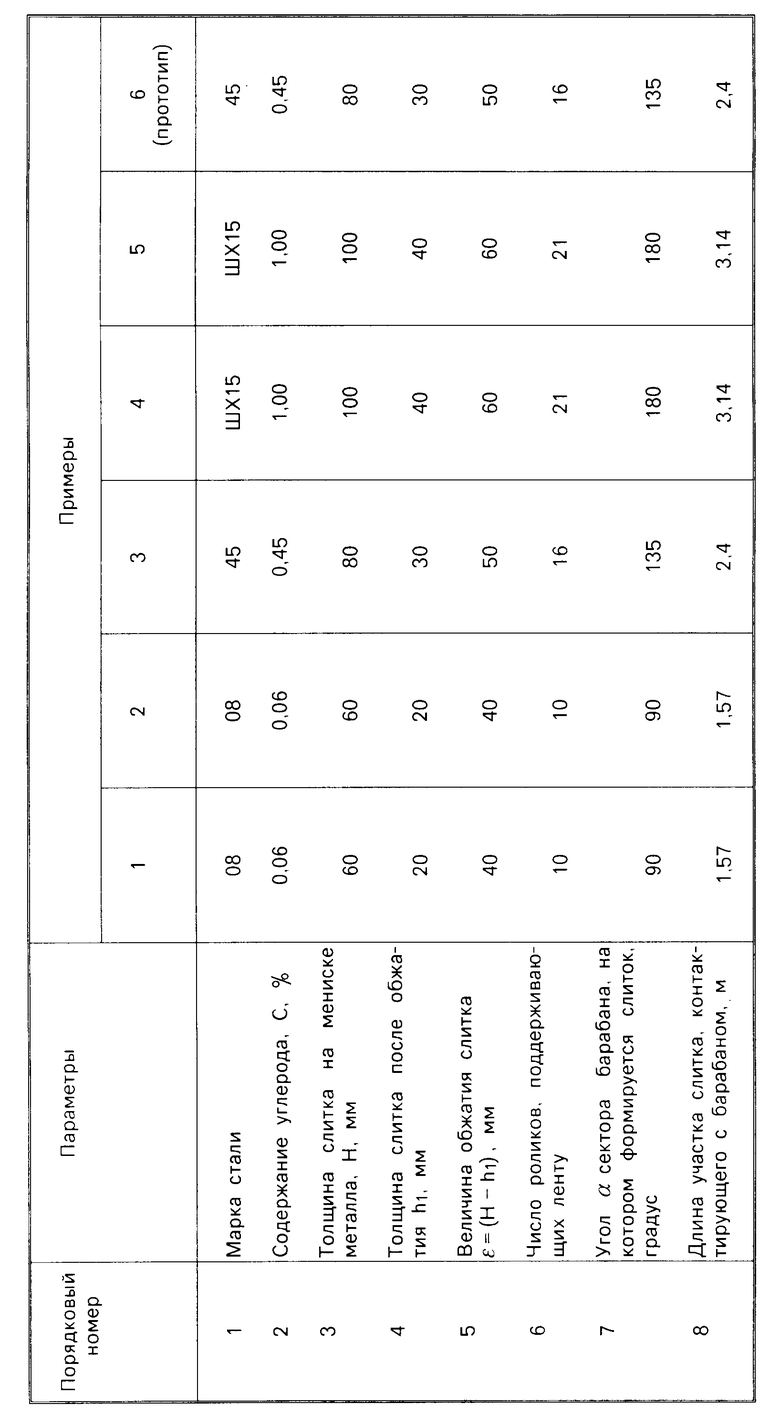

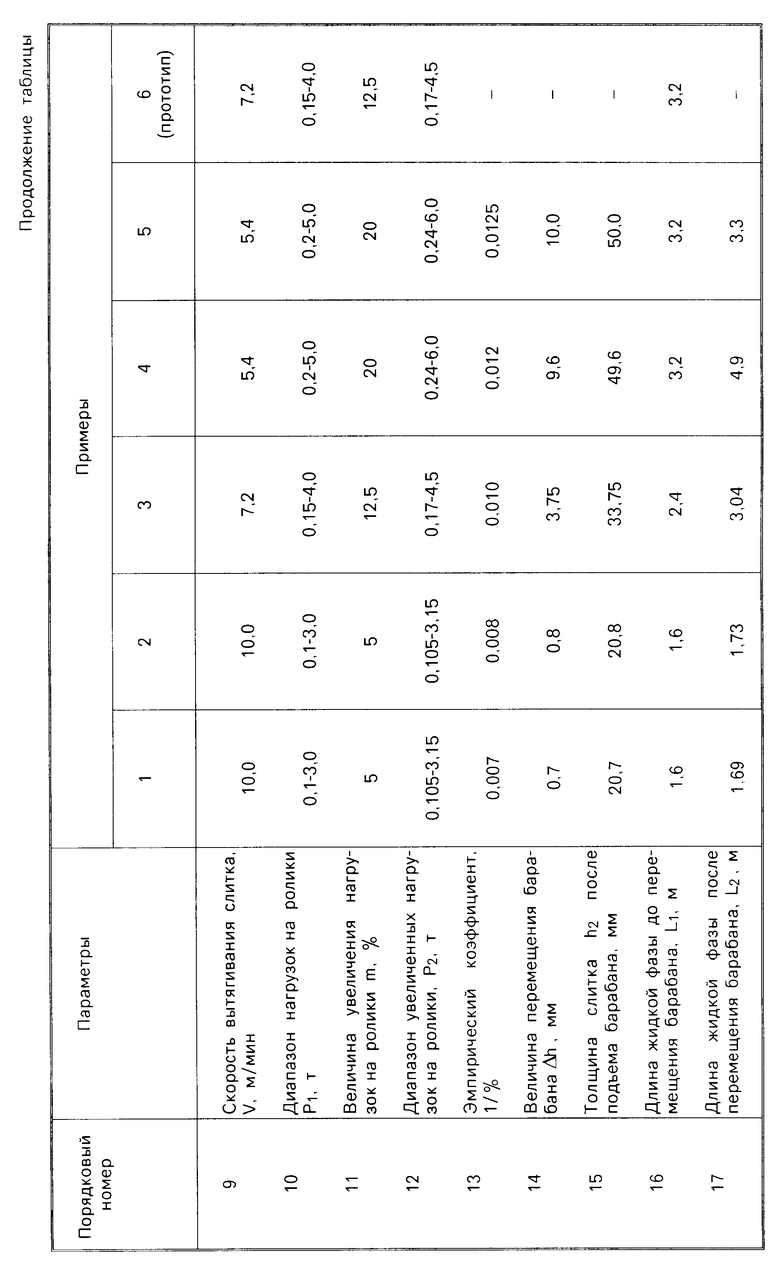

На фиг. 1 показана схема установки непрерывной разливки плоских слитков; на фиг. 2 разрез А-А на фиг. 1.

Установка для осуществления способа непрерывной разливки плоских слитков состоит из барабана 1, ленты 2, валков 3, роликов 4 и 5, боковых реборд 6. Позицией 7 обозначен слиток толщиной h, 8 широкая грань слитка (оболочка), 9 жидкий металл, 10 узкая грань слитка, α угол сектора барабана, на длине окружности которого кристаллизуется слиток, r радиус барабана, R радиус реборд, О центр барабана, О1 центр реборд, ε эксцентриситет, h толщина слитка после обжатия, Н толщина слитка на мениске, L длина жидкой фазы слитка.

Способ непрерывной разливки плоских слитков осуществляют следующим образом.

П р и м е р. В процессе непрерывной разливки в зазор, образованный поверхностью приводного барабана 1, бесконечной приводной ленты 2 и боковыми поверхностями приводных реборд 6, подают жидкий металл 9. Бесконечная лента 2 огибает поверхность торцев боковых реборд 6 на длине сектора барабана 1 с углом α и приводится в движение приводными валками 3. Барабан 1 и реборды 6 приводятся во вращение своими приводами.

Оболочка 8 слитка 7 формируется на поверхности барабана 1 с радиусом r, а противоположная грань на поверхности ленты 2 с радиусом кривизны R (r + H).

В процессе непрерывной разливки производят деформацию обжатия узких граней 10 слитка 7 в твердожидком состоянии посредством смещения центра О барабана 1 относительно центра О1 реборд 6 от толщины Н на мениске металла до толщины h.

Из установки вытягивают слиток 7 толщиной h и шириной В с переменной скоростью и направляют дальше по роликам 4. Ролики 5 поджимают ленту 2 к торцам боковых реборд 6. В процессе разливки корпус барабана 1, реборды 6 и лента 2 охлаждаются соответственно проточной и распыливаемой форсунками водой. Оси О и О1 барабана 1 и реборд 6 расположены с эксцентриситетом Е (H h). После начала процесса разливки барабан 1 перемещают на величину Е (Н h) в сторону ленты 2 для обеспечения условий получения слитка 7 толщиной h.

Пол роликами 5 установлены мессдозы, при помощи которых в процессе непрерывной разливки измеряют усилия на ролики, возникающие вследствие обжатия слитка 7 с величины Н до толщины h.

В процессе непрерывной разливки измеряют усилия на ролики 5, действующие на них со стороны ленты 2, и при превышении значений усилий на 5-20% от рабочего значения увеличивают толщину вытягиваемого слитка h посредством перемещения барабана 1 относительно ленты 2 на величину

Δh (0,008-0,012)h˙m, где Δh- величина перемещения барабана относительно ленты в радиальном направлении его бочки, мм;

h толщина вытягиваемого слитка после обжатия, мм;

m величина превышения значений усилий на ролики, поддерживающие ленту, над рабочим значением;

(0,008-0,012) эмпирический коэффициент, учитывающий физико-механические свойства разливаемого металла и сопротивление металла процессу обжатия, 1/%

В этом случае при увеличении зазора между барабаном и лентой уменьшается интенсивность обжатия слитка с одновременным увеличением его толщины и длины жидкой фазы, что приводит к снижению усилий на ролики и барабан, возникающих при обжатии слитка в твердожидком состоянии.

Перемещение барабана на величину Δh производят в случае увеличения нагрузок как на все ролики 5, так и на группу роликов или на один ролик.

Увеличение нагрузок на ролики может происходить вследствие снижения скорости вытягивания слитка, уменьшения температуры разливаемого металла, изменения его химического состава или по другим причинам.

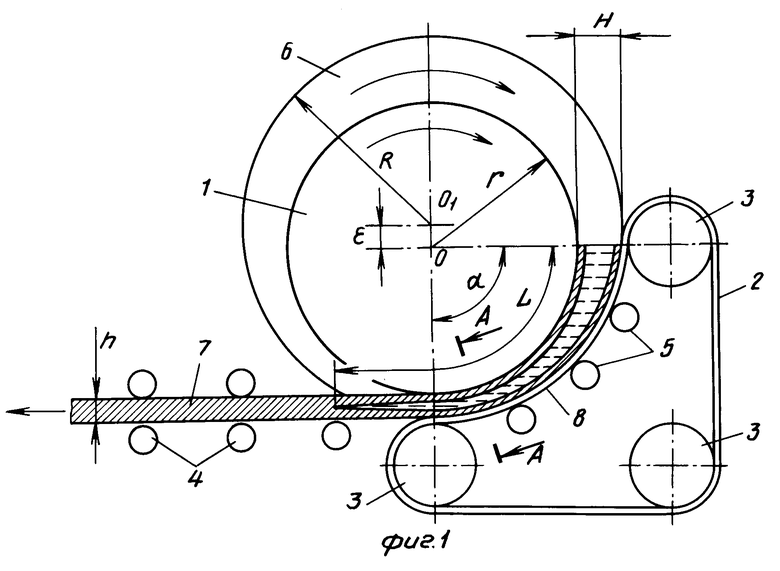

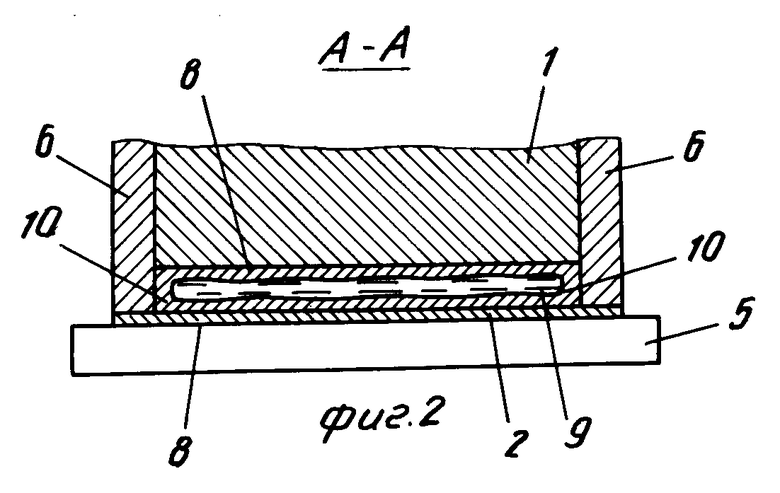

В таблице приведены примеры осуществления способа при различных технологических параметрах процесса разливки. Во всех примерах ширина слитка В 1,2 мм, радиус барабана r 1,0 м.

После перемещения барабана на Δh в случае уменьшения нагрузок до рабочего значения уменьшают толщину слитка h до прежнего рабочего значения.

В первом примере в узких гранях образуются внутренние и наружные трещины, а также происходят прорывы металла и поломка оборудования вследствие недостаточного увеличения зазора между барабаном и лентой.

В пятом примере увеличивается разнотолщинность слитков до и после перемещения барабана, что приводит к их отсортировке.

В шестом примере (прототипе) происходят поломка оборудования, заклинивание слитка и прекращение процесса разливки вследствие постоянства величины зазора между лентой и барабаном.

В примерах 2-4 в слитках не образуются внутренние и наружные трещины, отсутствует заклинивание слитка в зазоре между лентой и барабаном, устраняются прорывы металла вследствие увеличения величины зазора между лентой и барабаном в допустимых пределах.

Применение предлагаемого способа позволяет сократить брак слитков по внутренним и наружным трещинам на 2,2% уменьшить количество прорывов металла на 1,6% сократить случаи поломок оборудования на 1,4%

Экономический эффект подсчитан в сравнении с базовым объектом, за который принят способ непрерывной разливки плоских слитков, применяемый на НПО "Тулачермет".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2038909C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

RU2063294C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2022696C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041013C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041014C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041012C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

RU2015804C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2022695C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041017C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2015825C1 |

Изобретение относится к металлургии, конкретнее к непрерывной разливке плоских слитков с обжатием в твердожидком состоянии. Целью изобретения является улучшение качества непрерывнолитых плоских слитков, повышение производительности и стабильности процесса разливки, а также повышение стойкости оборудования. В процессе непрерывной разливки подают металл в зазор между приводными барабаном, ребордами и лентой, огибающей реборды, формируют слиток в радиальном направлении между барабаном, лентой и боковыми ребордами, производят деформацию обжатия слитка в твердожидком состоянии посредством перемещения барабана и вытягивают его с переменной скоростью, при этом измеряют усилия на ролики, действующие на них со стороны ленты. 2 ил. , 1 табл.

СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ, включающий подачу металла в зазор между приводными барабаном, ребордами и лентой, поддерживаемой роликами, формирование слитка в радиальном направлении, деформацию обжатия слитка в твердожидком состоянии посредством перемещения барабана и вытягивание его с переменной скоростью, отличающийся тем, что, с целью улучщения качества непрерывнолитых плоских слитков, повышения производительности и стабильности процесса разливки, а также повышения стойкости оборудования, в процессе непрерывной разливки измеряют усилия на ролики, действующие на них со стороны ленты, и при превышении значений усилий на 5 20% рабочего значения увеличивают толщину вытягиваемого слитка посредством перемещения барабана относительно ленты по зависимости

Δh = (0,008-0,012)h·m,

где Δh величина перемещения барабана относительно ленты в радиальном направлении его бочки, мм;

h толщина вытягиваемого слитка после обжатия, мм;

m величина превышения значений усилий на ролики над рабочим значением;

0,008 0,012 эмпирический коэффициент, учитывающий физико-механические свойства разливаемого металла и сопротивление металла процессу деформации обжатия, ед./%

| Способ непрерывного литья плоских слитков | 1989 |

|

SU1715475A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-06-19—Публикация

1990-08-22—Подача