Изобретение относится к машиностроению, в частности к упрочнению металлических деталей машин ц инструментов.

Цель изобретения - улучшение эксплуатационных характеристик стальных деталей за счет структурных изменений подслоя.

Способ осуществляют следующим образом.

Непосредственно после электрофизической обработки детали в упрочненном слое дополнительно осуществляют зусте- нитно-мартенситное превращение путем обработки поверхности детали холодом в течение периода времени, зависящего от материалов основы и покрытия и определяемого по формуле

, . Ti

2 Ti -Т21

где Ci и С2 - теплоемкости материалов покрытия и детали (основы) соответственно;

AI и Дг- теплопроводности материалов покрытия и основы;

р и рг - объемные плотности материалов покрытия и основы; . ДН - толщина покрытия;

Д1а - топщина подслоя детали;

Ti - температура детали до обработки холодом;

Т2 - температура охлаждающей среды.

Величину толщины покрытия и толщины подслоя определяют экспериментально по микрошлифу образца.

Подслой представляет собой область термического воздействия импульсных разрядов и для закаленных сталей является зоной отпуска, величина которой определяется параметрами разряда.

Обработка холодом закаленных деталей после упрочнения, включающего тепловое воздействие, позволяет ликвидировать или значительно уменьшить остаточный мягкий аустенит в структуре упрочненного слоя за счет превращения его в твердый мартенсит. В результате значительно возрастает твердость, а следовательно, и износостойкость упрочненного слоя, состоящего из нанесенного материала покрытия и подслоя, т.е. приповерхностного слоя детали.

Вязкая сталь хорошо работает при переменных нагрузках, но обладает низкой износостойкостью. Твердая сталь обладает хорошей износостойкостью, но плохо работает при переменных нагрузках.

Обработка детали холодом в течение короткого периода времени, зависящего от материалов детали и покрытия, позволяет осуществлять охлаждение всего упрочненного слоя, не охлаждая при этом сердцевину

детали. При этом получают износостойкую деталь с твердой поверхностью и вязкой сердцевиной, обладающую способностью работать при переменных нагрузках.

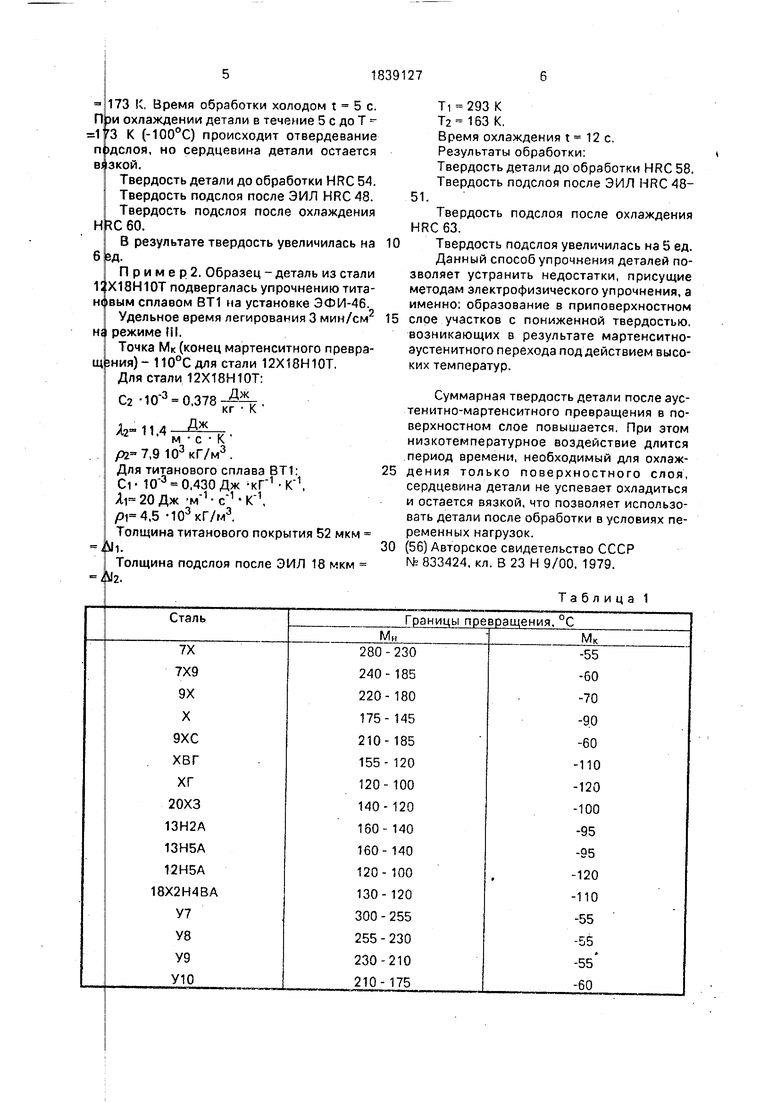

Температура мартенситного превращения инструментальной стали некоторых основных марок приведена в табл.1.

Продолжительность выдержки между упрочнением и обработкой холодом при

комнатной температуре значительно влияет на стабилизацию аустенита.

По продолжительности выдержки все стали можно разделить на три группы,

К первой группе относятся стали, практически нечувствительные к времени выдержки. Это хромоникелевые стали (например, 18Х2Н4ВЛ, 12Х2Н4Л и т.д.).

К второй группе относятся стали, обладающие склонностью к стабилизации аустенита при выдержке между упрочнением и обработкой холодом 2-3 ч. К этой группе принадлежат хромистые цементируемые стали, инструментальные стали ХГ, ХВГ, Х12. X и т.д. и быстрорежущие стали Р 9, Р

18 и т,д.

Стали третьей группы не допускают никакой выдержки. В этом случае выдержка при комнатной температуре даже в течение часа может значительно снизить эффект от

применения охлаждения. К этой группе относятся инструментальные стали У8, У10, ЭХ. 9ХС и т.д. и углеродистые стали 10, 15, 20.

Таким образом, в общем случае предпочтительно подвергать деталь обработке холодом непосредственно после процесса упрочнения электрофизическим способом. Способ поясняется примерами.

П р и м е р 1. Образец из стали 2X3

подвергают обработке электроискровым легированием (ЗИЛ) на установке Элитрон- 22А в режиме IV медным электродом. Удельное время легирования - 2 мин/см . В результате получено покрытие из меди М2

04 мм, толщиной 72 мкм ( Ah 72 106 м). Толщина подслоя детали 34 мкм ( Д12 34- 10 6м).

Непосредственно после обработки ЗИЛ всего образца его помещают в камеру

холода (КТХ) при температуре, равной точке Мк - 100°С конца мартенситного превращения стали 20X3 (табл.2).

Образец до охлаждения находился на воздухе при комнатной температуре, при

ЗИЛ происходит локальный кратковременный нагрев в точке обработки, но общий тепловой баланс детали не меняется. Таким образом, температура детали до охлаждения Ti 293 К. температура охлаждения Тг

73 К. Время обработки холодом Т 5 с. л охлаждении детали в течение 5 с до Т - К (-100°С) происходит отвердевание дслоя, но сердцевина детали остается кой.

Твердость детали до обработки HRC 54.

Твердость подслоя после ЗИЛ HRC 48.

Твердость подслоя после охлаждения С 60.

В результате твердость увеличилась на

Д.

П р и м е р 2. Образец - деталь из стали 18Н10Т подвергалась упрочнению тита- }ым сплавом ВТ1 на установке ЭФИ-46.

Удельное время легирования 3 мин/см режиме Ml.

Точка Мк (конец мартенситного превра- ния)- 110°С для стали 12Х18Н10Т.

Для стали 12Х18Н1 ОТ:

гЗ.

С2 -Ю Я2-11.4

0.378 Дж

кг К

м с К 7,9 Ю3-г/ 3

pv 7,9 КГкГ/м

Для титанового сплава ВТ1:

Ci- 0,430 Дж кГ1 ,

1.К--1

Ai 20 Дж с

,5 -103кГ7м3.

Толщина титанового покрытия 52 мкм

Ah.

Толщина подслоя после ЗИЛ 18 мкм

Л12.

Ti 293K

Т2 163 К.

Время охлаждения t 12 с.

Результаты обработки:

Твердость детали до обработки HRC 58.

Твердость подслоя после ЗИЛ HRC 48.51.

Твердость подслоя после охлаждения HRC 63.

0 Твердость подслоя увеличилась на 5 ед. Данный способ упрочнения деталей позволяет устранить недостатки, присущие методам электрофизического упрочнения, а именно: образование в приповерхностном 5 слое участков с пониженной твердостью, возникающих в результате мартенситно- аустенитного перехода под действием высоких температур.

Суммарная твердость детали после аус- тенитно-мартенситного превращения в поверхностном слое повышается. При этом низкотемпературное воздействие длится период времени, необходимый для охлаж5 дения только поверхностного слоя, сердцевина детали не успевает охладиться и остается вязкой, что позволяет использовать детали после обработки в условиях переменных нагрузок.

0 (56) Авторское свидетельство СССР № 833424, кл. В 23 Н 9/00, 1979.

Таблица 1

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1984 |

|

SU1180398A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО БОРИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ СТАЛИ И ЧУГУНА | 2007 |

|

RU2421307C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

| Способ обработки сталей | 1981 |

|

SU1032029A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2004 |

|

RU2256706C1 |

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| СПОСОБ СУЛЬФОЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2018 |

|

RU2707776C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2007 |

|

RU2338811C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ, РАБОТАЮЩИХ В УСЛОВИЯХ АБРАЗИВНОГО ИЗНАШИВАНИЯ | 2013 |

|

RU2532602C2 |

Формула изобретения

СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ, включающий электроэрозионное легирова-: ние и термическую обработку, отличающийся тем, что, с целью улучщения эксплуатационных характеристик стальных деталей путем структурных изменений подслоя, непосредственно после электроэрозионного легирования осуществляют : обработку детали холодом в течение периода времени t, определяемого по формуле

. f CjPiAll. СтотДЙУ Ti

:AI +

Таблица 2

; где Ci и С2 - теплоемкости материалов по- . крытия и основы (детали) соответственно; AiMA 2 - теплопроводности материалов

покрытия и основы соответственно; Р1ир2 - объемные плотности материалов

покрытия и основы соответственно; ДН-толщина покрытия; Д1а - толщина подслоя детали; Ti - температура детали до обработки

холодом; Та - температура охлаждающей среды,

Авторы

Даты

1993-12-30—Публикация

1990-09-28—Подача