00

о со

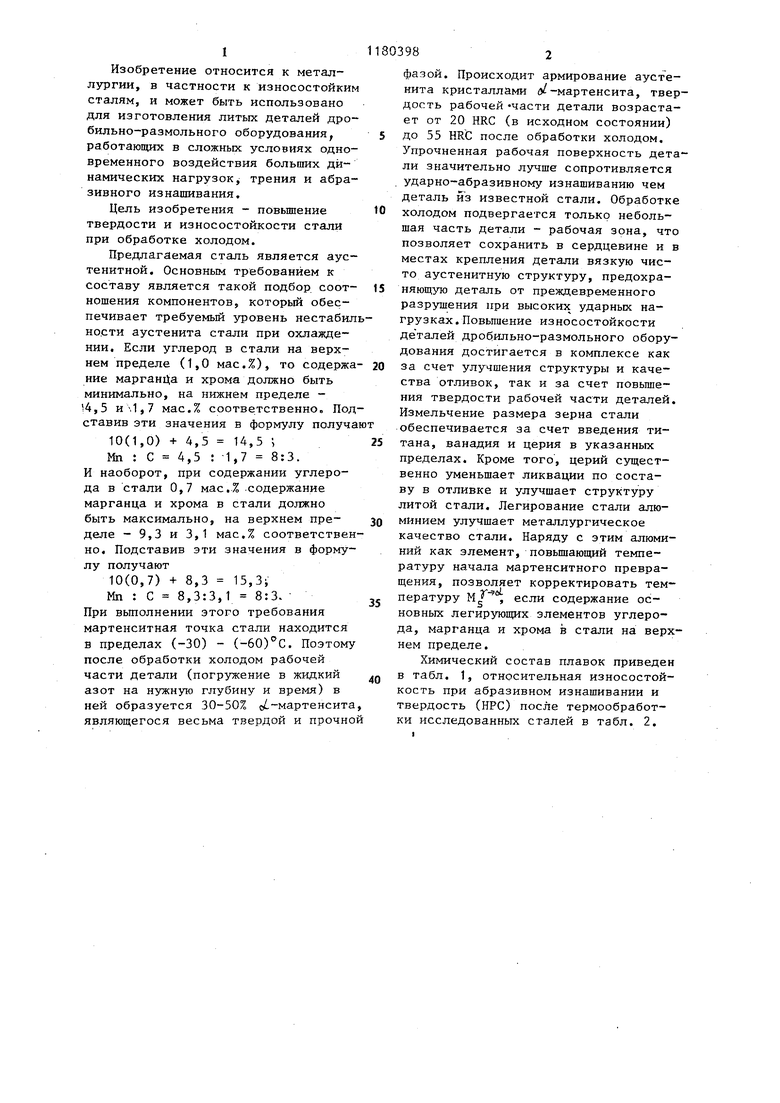

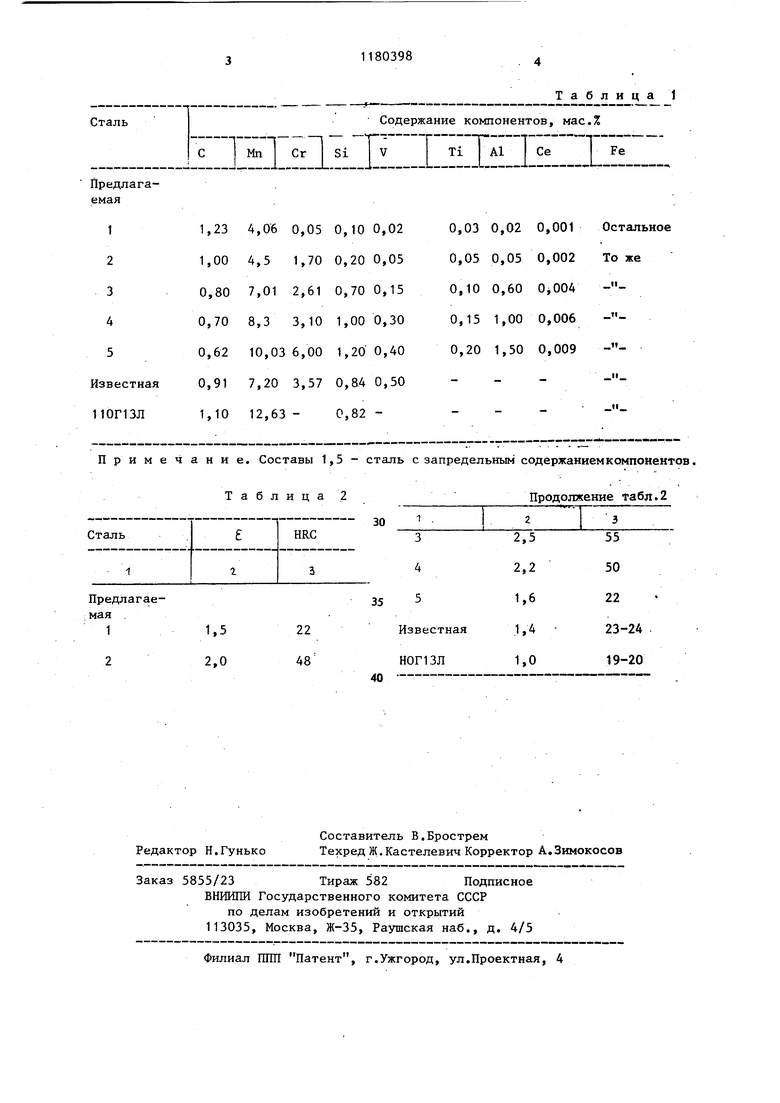

00 Изобретение относится к металлургии, в частности к износостойки сталям, и может быть использовано для изготовления литых деталей дро бильно-размольного оборудования, работающих в сложных условиях одно временного воздействия больших динамических нагрузок трения и абра зивного изнапшвания. Цель изобретения - повьшение твердости и износостойкости стали при обработке холодом. Предлагаемая сталь является аус тенитной. Основным требованием к составу является такой подбор соот ношения компонентов, который обеспечивает требуемьй уровень нестаби ности аустенита стали при охлаждении. Если углерод в стали на верхнем пределе (1,0 мас.%), то содерж ние марганца и хрома должно быть минимально, на нижнем пределе - 4,5 ,7 мас.% соответственно. По ставив эти значения в формулу получ 10(1,0) + 4,5 14,5 Мп : С 4,5 : -1,7 8:3. И наоборот, при содержании углерода в стали 0,7 мас.% .содержание марганца и хрома в стали должно быть максимально, на верхнем пределе - 9,3 и 3,1 мас.% соответстве но. Подставив эти значения в форму лу получают 10(0,7) + 8,3 15,3; Мп : С 8,3:3,1 8:3. При вьтолнении этого требования мартенситная точка стали находится в пределах (-30) - (-60)С. Поэтом после обработки холодом рабочей части детали (погружение в жидкий азот на нужную глубину и время) в ней образуется 30-50% ,-мартенсит являющегося весьма твердой и прочн фазой. Происходит армирование аустенита кристаллами ()-мартенсита, твердость рабочей «части детали возрастает от 20 HRC (в исходном состоянии) до 55 HRC после обработки холодом. Упрочненная рабочая поверхность дета ли значительно лучше сопротивляется ударно-абразивному изнашиванию чем деталь из известной стали. Обработке холодом подвергается только небольшая часть детали - рабочая зона, что позволяет сохранить в сердцевине и в местах крепления детали вязкую чисто аустенитную структуру, предохраняющую деталь от преждевременного разрушения при высоких ударных нагрузках. Повьпиение износостойкости деталей дробильно-размольного оборудования достигается в комплексе как за счет улучшения структуры и качества отливок, так и за счет повьш1ения твердости рабочей части деталей. Измельчение размера зерна стали обеспечивается за счет введения титана, ванадия и церия в указанных пределах. Кроме того, церий существенно уменьшает ликвации по составу в отливке и улучшает структуру литой стали. Легирование стали алюминием улучшает металлургическое качество стали. Наряду с этим алюминий как элемент, повьш1ающий температуру начала мартенситного превращения, позволяет корректировать температуру М , если содержание основных легирующих элементов углерода, марганца и хрома в стали на верхнем пределе. Химический состав плавок приведен в табл. 1, относительная износостойкость при абразивном изнашивании и твердость (НРС) после термообработки исследованных сталей в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1985 |

|

SU1337437A1 |

| Сталь | 1989 |

|

SU1622420A1 |

| Сталь | 1988 |

|

SU1527310A1 |

| Литая сталь | 1982 |

|

SU1062302A1 |

| Сталь | 1986 |

|

SU1315515A1 |

| Порошковая проволока для наплавки | 2024 |

|

RU2839406C1 |

| Сталь | 1983 |

|

SU1108129A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2039841C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2416660C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2040576C1 |

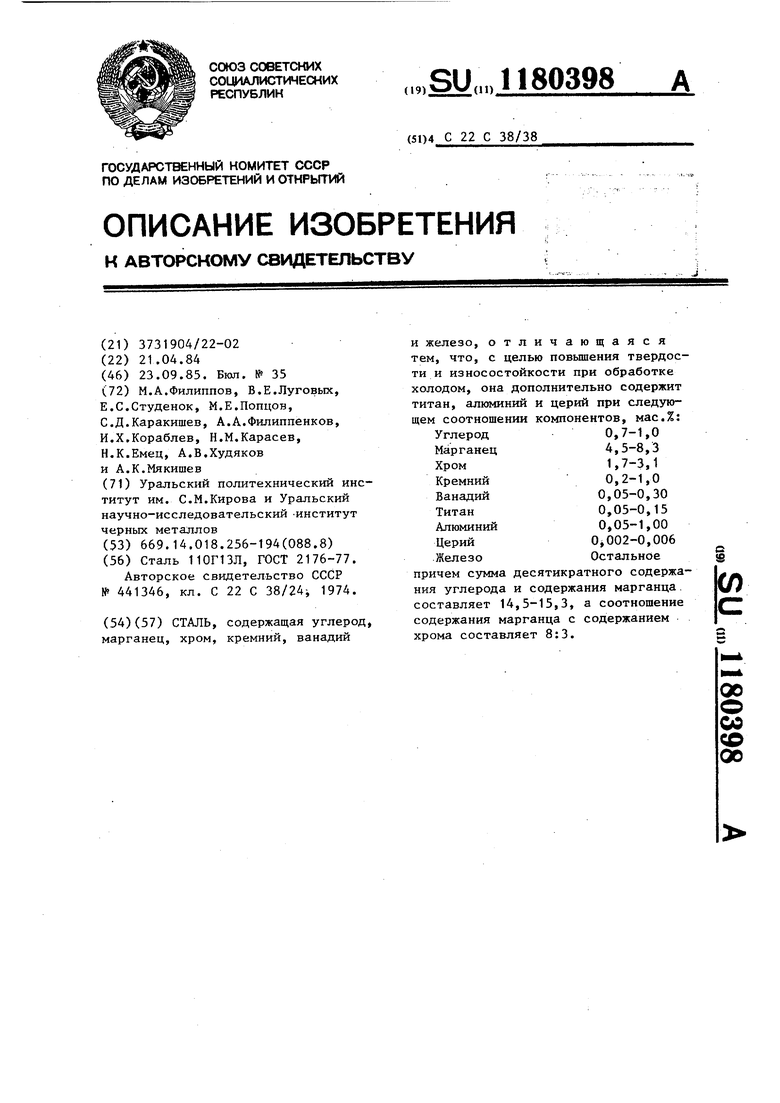

СТАЛЬ, содержащая углерод, марганец, хром, кремний, ванадий и железо, отличающаяся тем, что, с целью повышения твердости и износостойкости при обработке холодом, она дополнительно содержит титан, алюминий и церий при следующем соотношении компонентов, мас.%: Углерод0,7-1,0 Марганец4,5-8,3 Хром1,7-3,1 Кремний0,2-1,0 Ванадий0,05-0,30 Титан0,05-0,15 Алюминий0,05-1,00 Церий0 002-0,006 ЖелезоОстальное причем сумма десятикратного содержа(Л ния углерода и содержания марганца. составляет 14,5-15,3, а соотношение содержания марганца с содержанием хрома составляет 8:3.

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Сталь | 1973 |

|

SU441346A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-09-23—Публикация

1984-04-21—Подача