Изобретение относится к технологии машиностроения, в частности к изготовлению цилиндрических деталей с равномерно расположенными по шагу выступами и впадинами, и может быть использовано при изготовлении индукторое электрических тормозов или других аналогичных деталей.

Техническим результатом настоящего изобретения является расширение технологических возможностей известного способа за счет применения его для фасонной резки цилиндрических деталей и обеспечение достижения присущих ему преимуществ не только при разрезке плоских заготовок, но и при разрезке цилиндрических заготовок.

Для этого в известном способе резки заготовок, преимущественно плазменной, на две детали путем резки по периодической ломаной линии с образованием на каждой детали одинаковых по форме и размерам и равномерно расположенных по шагу фасонных выступов и впадин так, что выступы и впадины на одной детали образуют соответственно впадины и выступы на другой детали, на каждом выступе образуют по меньшей мере по одному плоскому участку, расположенному в одной плоскости с аналогичными участками на остальных выступах, резку заготовки производят путем непрерывного и повторяющегося по числу шагов перемещения резака по одной и той же замкнутой линии.

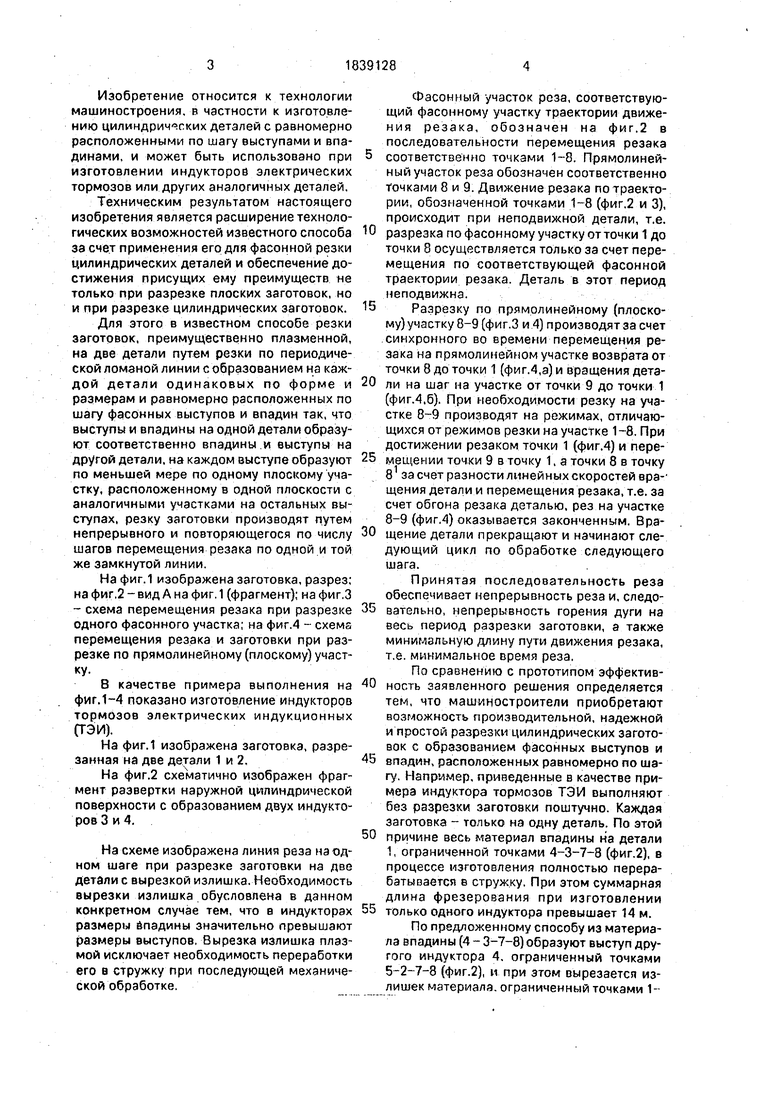

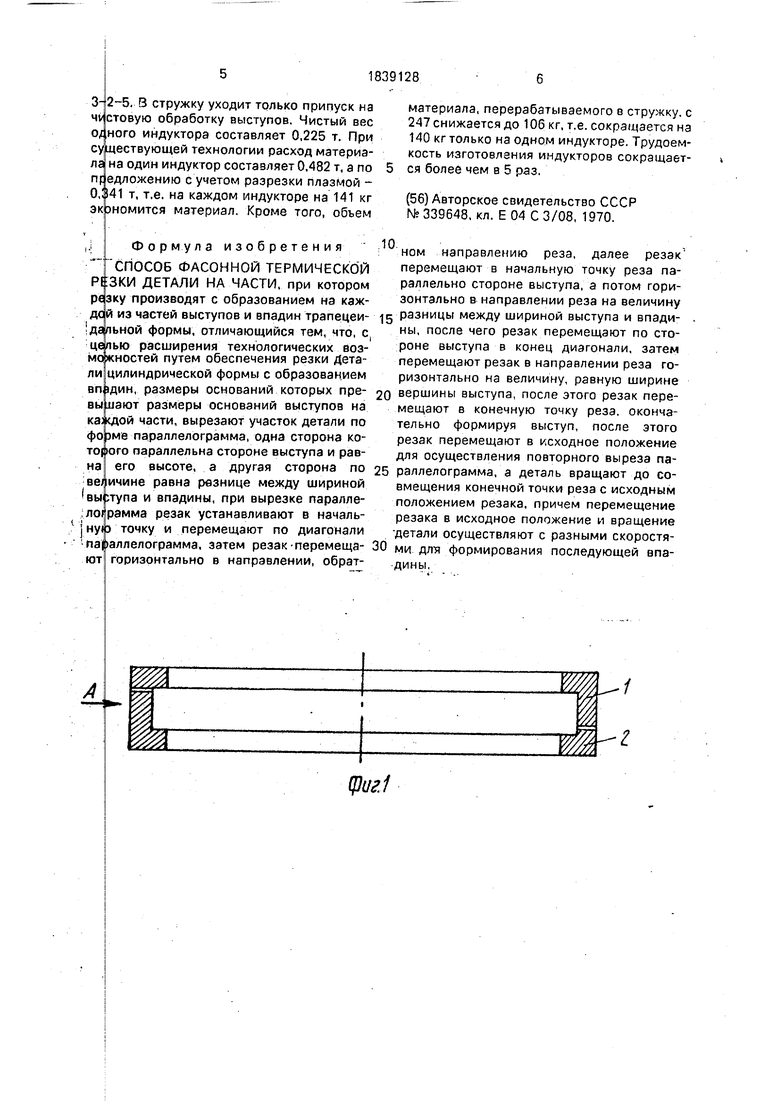

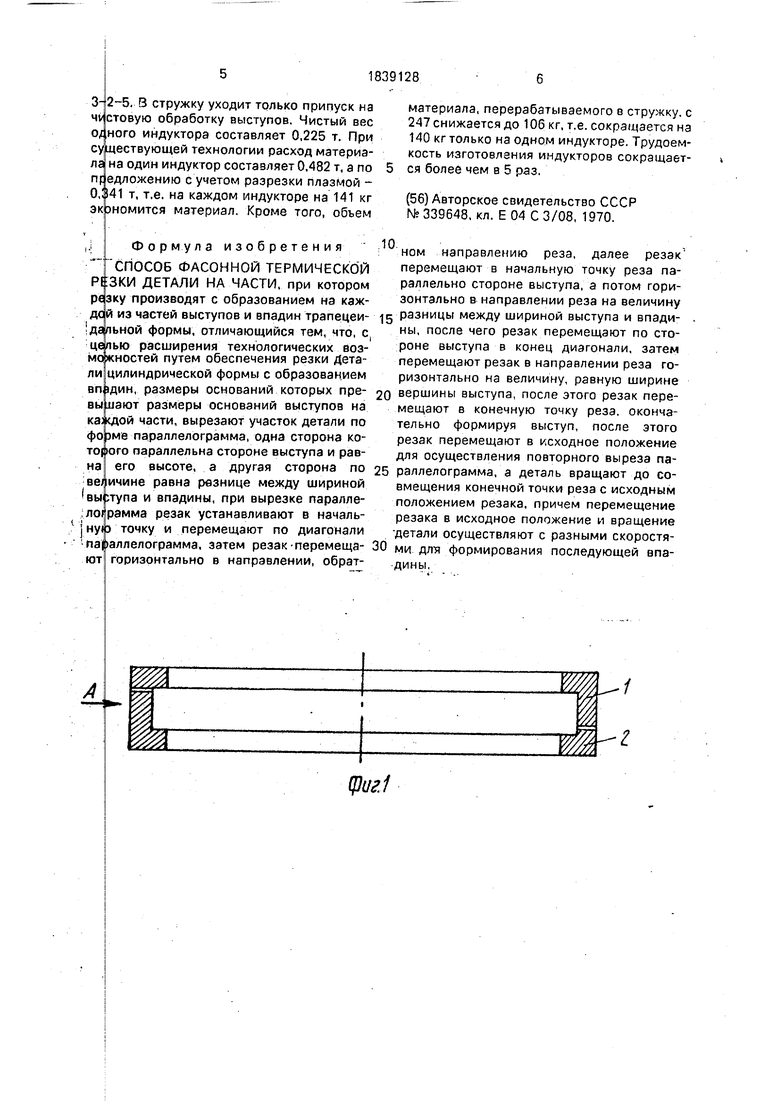

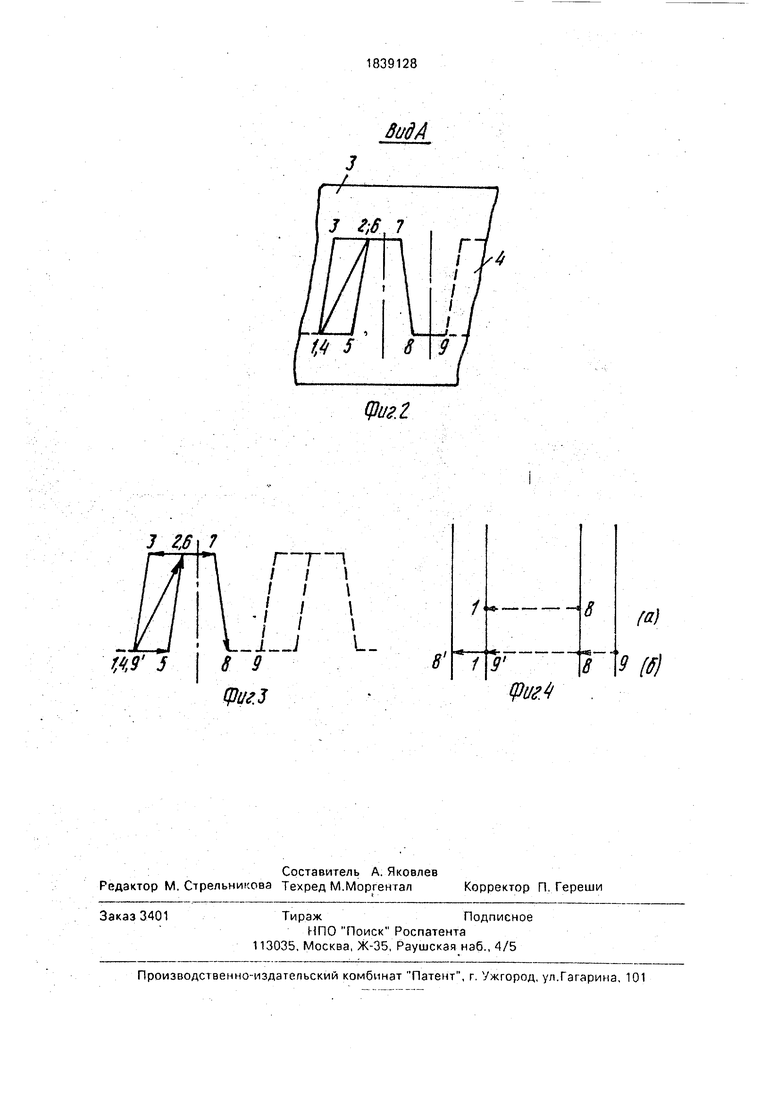

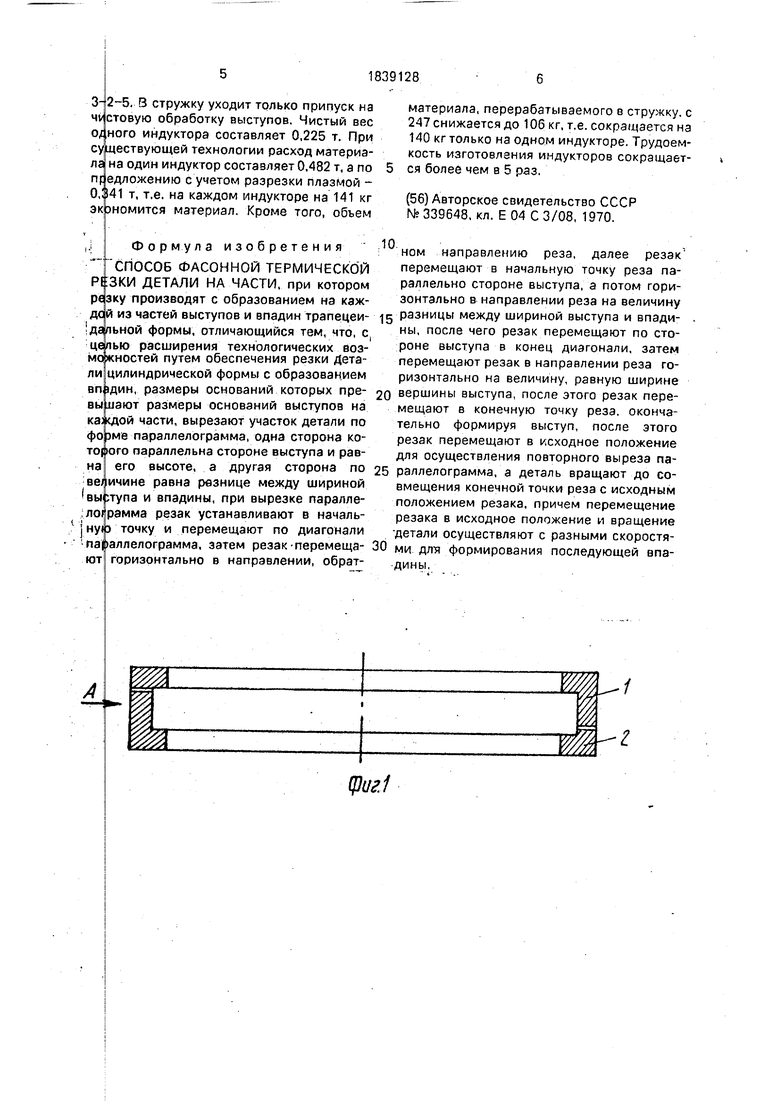

На фиг.1 изображена заготовка, разрез; на фиг.2 - вид А на фиг. 1 (фрагмент); на фиг.З - схема перемещения резака при разрезке одного фасонного участка; на фиг.4 - схема перемещения резака и заготовки при разрезке по прямолинейному (плоскому) участку.

В качестве примера выполнения на фиг.1-4 показано изготовление индукторов тормозов электрических индукционных

Сгэи).

На фиг.1 изображена заготовка, разрезанная на две детали 1 и 2.

На фиг.2 схематично изображен фрагмент развертки наружной цилиндрической поверхности с образованием двух индукторов 3 и 4.

На схеме изображена линия реза на одном шаге при разрезке заготовки на две детали с вырезкой излишка. Необходимость вырезки излишка обусловлена в данном конкретном случае тем, что в индукторах размеры впадины значительно превышают размеры выступов. Вырезка излишка плазмой исключает необходимость переработки его в стружку при последующей механической обработке.

Фасонный участок реза, соответствующий фасонному участку траектории движения резака, обозначен на фиг.2 в последовательности перемещения резака

соответственно точками 1-8. Прямолинейный участок реза обозначен соответственно Точками 8 и 9. Движение резака по траектории, обозначенной точками 1-8 (фиг.2 и 3), происходит при неподвижной детали, т.е.

0 разрезка по фасонному участку от точки 1 до точки 8 осуществляется только за счет перемещения по соответствующей фасонной траектории резака. Деталь в этот период неподвижна.

5 Разрезку по прямолинейному (плоско- му)участку 8-9 (фиг.З и.4) производят за счет синхронного во времени перемещения резака на прямолинейном участке возврата от точки 8 до точки 1 (фиг.4,а)и вращения дета0 ли на шаг на участке от точки 9 до точки 1 (фиг.4.б). При необходимости резку на участке 8-9 производят на режимах, отличающихся от режимов резки на участке 1-8, При достижении резаком точки 1 (фиг.4) и пере5 мещении точки 9 в точку 1, а точки 8 в точку 81 за счет разности линейных скоростей вра- щения детали и перемещения резака, т.е. за счет обгона резака деталью, рез на участке 8-9 (фиг.4) оказывается законченным. Вра0 щение детали прекращают и начинают следующий цикл по обработке следующего шага..

Принятая последовательность реза обеспечивает непрерывность реза и, следо5 вательно, непрерывность горения дуги на весь период разрезки заготовки, а также минимальную длину пути движения резака, т.е. минимальное время реза.

По сравнению с прототипом эффективо ность заявленного решения определяется тем, что машиностроители приобретают возможность производительной, надежной и простой разрезки цилиндрических заготовок с образованием фасонных выступов и

5 впадин, расположенных равномерно по шагу. Например, приведенные в качестве примера индуктора тормозов ТЭИ выполняют без разрезки заготовки поштучно. Каждая заготовка - только на одну деталь. По этой

0 причине весь материал впадины на детали 1, ограниченной точками 4-3-7-8 (фиг.2), в процессе изготовления полностью перерабатывается в стружку. При этом суммарная длина фрезерования при изготовлении

5 только одного индуктора превышает 14 м.

По предложенному способу из материала впадины (4 - 3-7-8) образуют выступ другого индуктора 4, ограниченный точками 5-2-7-8 (фиг.2), и при этом вырезается излишек материала, ограниченный точками 1Зт4V

o,t су

а

if , к

а фо о

ве

вы

о

НУ па ю

1839128 -5. 3 стружку уходит только припуск на

товую обработку выступов. Чистый вес ого индуктора составляет 0,225 т. При ествующей технологии расход материана один индуктор составляет 0,482 т, а по дложению с учетом разрезки плазмой 41 т, т.е. на каждом индукторе на 141 кг номится материал. Кроме того, объем

Формула изобретения

СПОСОБ ФАСОННОЙ ТЕРМИЧЕСКОЙ ЗКИ ДЕТАЛИ НА ЧАСТИ, при котором р«зку производят с образованием на каждой из частей выступов и впадин трапецеи- ьной формы, отличающийся тем, что, сг

цепью расширения технологических возожностей путем обеспечения резки Детаи цилиндрической формы с образованием п |дин, размеры оснований которых пре- ы кают размеры оснований выступов на дой части, вырезают участок детали по ме параллелограмма, одна сторона кома24 14 ко 5 ся

(56

.10.

ого параллельна стороне выступа и рав- его высоте, а другая сторона по ичине равна разнице между шириной тупа и впадины, при вырезке паралле- рэмма резак устанавливают в началь- точку и перемещают по диагонали аллелограмма, затем резак-перемеща- горизонтально в направлении, обратномпер рал зон

5 раз ны рон пер риз

20 вер мещ тел рез для

25 рал вме пол рез

дет 30 ми

дин

9128

материала, перерабатываемого в стружку, с 247 снижается до 106 кг, т.е. сокращается на 140 кг только на одном индукторе. Трудоемкость изготовления индукторов сокращает- 5 ся более чем в 5 раз.

(56) Авторское свидетельство СССР № 339648, кл. Е 04 С 3/08, 1970.

ном направлению реза, далее резак перемещают в начальную точку реза параллельно стороне выступа, а потом горизонтально в направлении реза на величину

разницы между шириной выступа и впадины, после чего резак перемещают по стороне выступа в конец диагонали, затем перемещают резак в направлении реза горизонтально на величину, равную ширине

вершины выступа, после этого резак перемещают в конечную точку реза, окончательно формируя выступ, после этого резак перемещают в исходное положение для осуществления повторного выреза параллелограмма, а деталь вращают до совмещения конечной точки реза с исходным положением резака, причем перемещение резака в исходное положение и вращение

детали осуществляют с разными скоростя- ми для формирования последующей впадины,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пары сопряженных между собой деталей | 1989 |

|

SU1830311A1 |

| Устройство для резки труб | 1982 |

|

SU1088896A1 |

| Способ газокислородной резки металла | 1986 |

|

SU1412895A1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2121900C1 |

| Установка для резки | 1986 |

|

SU1470475A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ | 1995 |

|

RU2098244C1 |

| Устройство для термической резки деталей из листов | 1981 |

|

SU998032A1 |

| Способ термической резки металлических заготовок | 1979 |

|

SU764888A1 |

| ФРЕЗЕРНЫЙ СТАНОК С ЧПУ | 2013 |

|

RU2572111C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С НЕПАРАЛЛЕЛЬНЫМИ КРОМКАМИ | 1991 |

|

RU2077400C1 |

(Ptfcf

J 2.6

W 5

tpfffj

Вид А

фиг.1

/,

-

Фм4

8

8

fa) 90)

Авторы

Даты

1993-12-30—Публикация

1990-02-05—Подача