Изобретение относится к производству катализаторов для окисления углеводородов и может быть использовано в химической промышленности.

Целью изобретения является повышение активности катализатора за счет нанесения активных компонентов на сформованный носитель до стадии его прокалки и использования в качестве бихроматов металлов бихроматов меди, магния, кобальта или их смеси.

П р и м е р 1. Для приготовления монолитного катализатора используют шихту следующего химического состава, мас. Al2O3 27,94; SiO2 57,81; MaO 9,58; Na2O 2,14; Fe2O3 1,52; микропримеси СоО, CuO и нерастворимых сульфатов металлов остальное до 100% (около 1%). В молярном соотношении состава шихты 1,5 Al2O3 ˙MgO˙5SiO2 приближается к составу кордиерита (2Al2O3˙2MgO˙5SiO2). Монолитный катализатор готовят методом экструзии пластичной массы через специально изготовленную матрицу фильеру. Пластичную массу готовят смешением исходной шихты, состоящей из мелкодисперсных талька, каолина и глинозема со связующими добавками пластификаторами. В качестве пластификатора применяют водный раствор силикатного клея с плотностью 1,29 г/см3. Массу тщательно промешивают и через фильеру выдавливают в закрепляющий раствор бихромата магния.

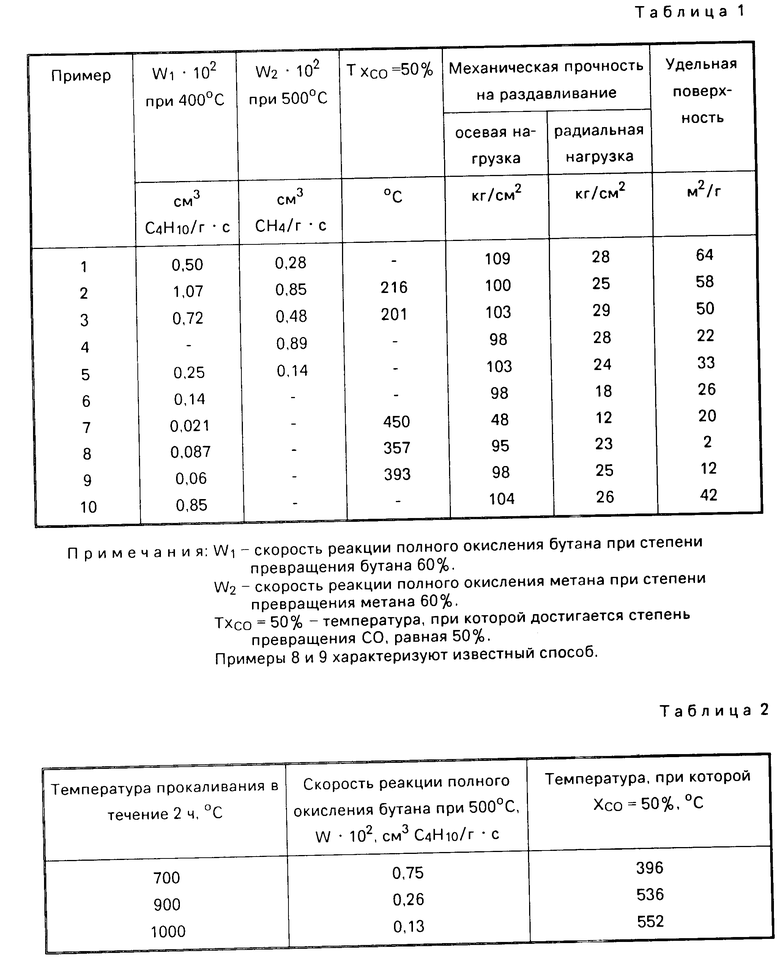

Для приготовления 1 л раствора 712 г CrO3 растворяют в 810 мл дистиллированной воды, получают раствор хромовой кислоты и добавляют до полного растворения 146 г MgO. Получают раствор с плотностью 1,58-1,60 г/см3 и концентрацией в пересчете на хромит магния MgCr2O4, равной 0,55-0,60 г/мл. Время выдержки в растворе 1 ч. Затем монолит извлекают из раствора и продувают воздухом для удаления избытка раствора. В дальнейшем монолит сушат под ИК-лампой при температуре 70оС в течение 6 ч и прокаливают в муфеле при температуре 700оС 4 ч. Получают монолитный катализатор сотовой структуры, содержащий 8,84 мас. Cr2O3 и 4,39 мас. MgO. Активность в реакции полного окисления бутана при 400оС равна 0,50˙10-2 см3 С4Н10/г˙с. Механическая прочность на раздавливание и другие характеристики приведены в табл.1.

П р и м е р 2. Монолитный носитель готовят так же, как и в примере 1, но пропитку раствором бихромата меди проводят после стадии формовки и сушки при 200оС.

Для приготовления 1 л раствора бихромата меди растворяют 674 г CrO3 в 740 мл дистиллированной воды и затем до полного растворения добавляют 370 г малахита. Полученным раствором с плотностью 1,72-1,74 г/см3 и концентрацией CuCr2O4, равной 0,72-0,79 г/мл, пропитывают в течение 80 мин по избытку подготовленный монолитный носитель. Последующая обработка катализатора такая же, как описано в примере 1. Получают катализатор, содержащий 10,75 мас. Cr2O3 и 4,23 мас. CuO. Данные по активности и механической прочности катализатора приведены в табл.1.

П р и м е р 3. Монолитный катализатор готовят так же, как и в примере 2, но с тем отличием, что пропитку носителя проводят смесью растворов бихроматов меди и магния, приготовленных аналогично примерам 1 и 2 и смешанных в соотношении 1:2. Плотность раствора 1,65 г/см3. Получают катализатор, содержащий 12,47 мас. Cr2O3, 2,99 мас. CuO и 3,06 мас. MgO. Данные по активности и прочности приведены в табл.1.

П р и м е р 4. Катализатор готовят так же, как в примере 2, но с тем отличием, что берут раствор бихромата кобальта, который готовят растворением 278 г углекислого кобальта в хромовой кислоте, приготовленной по примеру 1. Получают раствор с плотностью 1,628 г/см3 и концентрацией бихромата кобальта 0,54-0,62 г/мл. Получают катализатор, содержащий 7,76 мас. Cr2O3 и 5,03 мас. СоО.

П р и м е р 5. Катализатор готовят по примеру 2, но с тем отличием, что берут раствор бихромата магния, приготовленного по примеру 1, но с плотностью раствора, равной 1,416 г/см3, что соответствует концентрации MgCr2O4, равной 0,42 г/мл.

Получают катализатор сотовой структуры с активностью в реакции полного окисления бутана при 400оС, равной 0,25˙10-2 см3 С4Н10/г˙с. Механическая прочность приведена в табл.1. Катализатор содержит 6,89 мас. Cr2O3 и 2,78 мас. MgO.

П р и м е р 6. Катализатор готовят по примеру 5, но с тем отличием, что берут раствор бихромата магния с плотностью 1,21 г/см3 и концентрацией MgCr2O4 0,21 г/мл. Данные по активности и механической прочности приведены в табл.1. Катализатор содержит 5,04% Cr2O3 и 1,40% MgO.

П р и м е р 7 (для сравнения). Катализатор готовят по примеру 5, но с тем отличием, что берут раствор бихромата магния с плотностью 1,15 г/см3 и концентрацией MgCr2O4 0,105 г/мл. Катализатор содержит 1,36 мас. Cr2O3 и 0,08% MgO.

П р и м е р 8 (для сравнения, известный способ). Катализатор готовят по примеру 2, но с тем отличием, что для пропитки используют монолитный носитель, предварительно прокаленный при температуре 1100оС.

Получают катализатор сотовой структуры с содержанием 4,57 мас. Cr2O3 и 1,35 мас. MgO, активность которого в реакции полного окисления бутана при 400оС равна 0,1˙10-2 см3 C4H10/г˙с.

П р и м е р 9 (для сравнения, известный способ). Катализатор готовят по примеру 8, но с тем отличием, что процессы пропитки, сушки и прокаливания проводят многократно до увеличения содержания активных компонентов примерно до 30% от массы носителя. В качестве пропитывающего раствора применяют смешанный раствор бихроматов меди и магния, приготовленный по примеру 3.

П р и м е р 10. Катализатор готовят по примеру 3, но с тем отличием, что берут смесь бихроматов меди и магния в соотношении 1:1. Получают раствор с плотностью 1,71 г/см3. Характеристики катализатора приведены в табл.1. Катализатор содержит 13,68 мас. Cr2O3, 3,06 мас. CuO, 2,94 мас. MgO.

Катализатор испытывают в установке для двухстадийного сжигания природного газа.

Условия испытания: Расход природного газа, м3/ч 32 Коэффициент избытка воздуха (α) 2,06 Температура катализатора, оС 650

Концентрация в камере факельного сжигания, об. оксида углерода 0,17 метана 0,06

Концентрация после катализатора оксида, об. углерода 0,02 метана 0,008

П р и м е р 11. Полученные катализаторы выдерживают кратковременные нагревы при температурах порядка 1000-1100оС. Для изучения более длительного воздействия высоких температур на монолитный катализатор последний прокаливали в муфельной печи при температурах 900, 1000оС в течение 2 ч. Активность катализаторов в реакции окисления СО и С4Н10 несколько понижается. Влияние температурной обработки на активность катализатора смешанного состава, полученного из растворов бихроматов Cu, Mg, Co по примеру 10, приведены в табл.2.

Данный катализатор был испытан в газовой каталитической воздухонагревательной установке ВГСК для каталитического дожигания природного газа в течение 40 ч при нагрузке, приближенной к оптимальной (40-80 м3/ч газа). Температура катализатора 800оС, допускались кратковременные перегревы до 100оС. Получены удовлетворительные результаты.

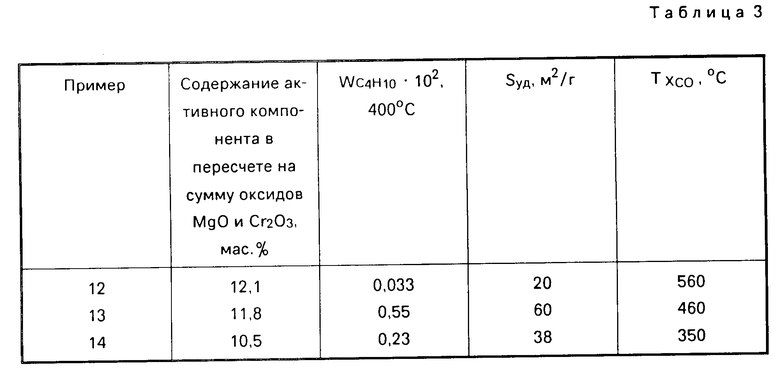

П р и м е р 12 (для сравнения, известный способ). Катализатор готовят формованием смеси оксидов магния и хрома с другими компонентами носителя. Исходная шихта имеет следующий химический состав, мас. Cr2O3 + MgO 12,1; Al2O3 27,94; SiO2 57,81; Fe2O3 1,52, остальное микропримеси СоО, CuO и нерастворимые сульфаты металлов. Образец формуют в виде блока сотовой структуры. Затем образец сушат на воздухе и прокаливают при 700оС 4 ч. Получают катализатор с удельной поверхностью 20 м2/г, активность скорость реакции полного окисления бутана при 400оС и концентрации бутана 0,2 об. х = 60% составляет 0,033˙10-2 см3/г˙с.

= 60% составляет 0,033˙10-2 см3/г˙с.

П р и м е р 13. Катализатор готовят формованием шихты (химический состав по примеру 1) в виде блока сотовой структуры в раствор бихромата магния с плотностью 1,7. Далее образец сушат и прокаливают при 700оС 4 ч. Свойства катализатора приведены в табл.3.

П р и м е р 14. Катализатор готовят пропиткой блочного носителя сотовой структуры. Носитель получают формованием шихты (см. пример 1) с последующей сушкой при 200оС. Пропитку носителя проводят раствором бихромата магния с плотностью 1,58. Далее образец высушивают и прокаливают при 700оС 4 ч. Свойства катализатора приведены в табл.3.

WС4Р10 скорость реакции полного окисления бутана, состав смеси 0,5% С4Н10 + воздух, при х 60%

60%

Т температура достижения 50% конверсии СО.

температура достижения 50% конверсии СО.

Как следует из данных, приведенных в табл.1-3, образцы катализаторов, приготовленные по настоящему способу (примеры 2 и 3), превосходят по активности катализаторы, приготовленные по известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1992 |

|

RU2043145C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ТИОФЕНА | 2007 |

|

RU2325228C1 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1991 |

|

RU2056938C1 |

| СОТОВЫЙ КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2093249C1 |

| Катализатор для сжигания газовых выбросов в нестационарном режиме | 1987 |

|

SU1462557A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ПАРОВОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА И КАТАЛИЗАТОР ПАРОВОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 2000 |

|

RU2170615C1 |

| КАТАЛИЗАТОР И СПОСОБ ВОССТАНОВЛЕНИЯ ДИОКСИДА СЕРЫ | 2008 |

|

RU2369435C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ОКИСНОМЕДНОГО КАТАЛИЗАТОРА ПОЛНОГО ОКИСЛЕНИЯ | 1995 |

|

RU2085284C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ РАЗЛОЖЕНИЯ ЗАКИСИ АЗОТА | 2010 |

|

RU2430781C1 |

| Катализатор дегидрирования С-С парафиновых углеводородов в стационарном слое | 2019 |

|

RU2731568C1 |

Изобретение относится к каталитической химии, в частности к приготовлению хромсодержащего монолитного катализатора сотовой структуры для полного окисления углеводородов и монооксида углерода. Цель повышение активности катализатора. Приготовление катализатора включает стадии приготовления монолитного носителя путем смешения исходных компонентов в присутствии связующего и воды. Активный компонент наносят на монолитный носитель до стадии прокалки [ после стадии сушки монолитного носителя и стадии формования] Сырой монолит выдавливается методом экструзии в пропиточный раствор, содержащий активные компоненты бихроматы меди, магния, кобальта или их смеси. 3 табл.

СПОСОБ ПРИГОТОВЛЕНИЯ ХРОМСОДЕРЖАЩЕГО МОНОЛИТНОГО КАТАЛИЗАТОРА СОТОВОЙ СТРУКТУРЫ ДЛЯ ПОЛНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ И МОНООКСИДА УГЛЕРОДА, включающий стадии приготовления монолитного носителя путем смешения исходных компонентов в присутствии связующего и воды, формования экструзией, сушки и прокаливания, нанесения активных компонентов путем пропитки носителя раствором бихроматов металлов, отличающийся тем, что с целью повышения активности катализатора, в качестве активных компонентов используют бихроматы меди, магния, кобальта или их смеси и пропитку носителя проводят после его формования до стадии прокаливания.

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-09-20—Публикация

1987-08-23—Подача