Изобретение относитс я к области металлургии.

Металлические полосы неограниченной длины изготавливают путем отливки прутка или полосы на охлаждаемых валках. При 5 таком изготовлении полоса имеет неравномерную структуру. В частности, в случае сплавов с многофазной структурой после затвердевания получают дендриты, проходящие от краевых зон до середины прутка. Ю Это нежелательное структурообразование не может быть устранено только за счет последующей прокатки. Поэтому обычно подвергают полученную разливкой полосу после промежуточного складирования об- 5 работке в отдельном процессе для измельчения структуры.

Известна также раскатка полосы, полученной разливкой с большей толщиной, до желаемой толщины. При изготовлении метал- 20 лической полосы трещиной до 10 мм расплав разливают в полосу и затем в одной линии полоса подвергается пластической деформации, термообработке и охлаждается.

Температура, при которой происходит 25 пластическая деформация, является более низкой, чем температура, при которой осуществляется отжиг. Пластическая деформация может осуществляться и в защитной газовой атмосфере. Даже в том случае, ког- 30 да отжиг не осуществляется одновременно с пластической деформацией, а значит происходит при более низкой температуре, является предпочтительным проводить пластическую деформацию в защитной га- 35 зоаой атмосфере.

Пластическая деформация без значительного уменьшения толщины полосы осуществляется в основном путем многократного изгиба полосы вокруг оси, параллельной к 40 плоскости полосы и вертикальной к продольному направлению полосы.

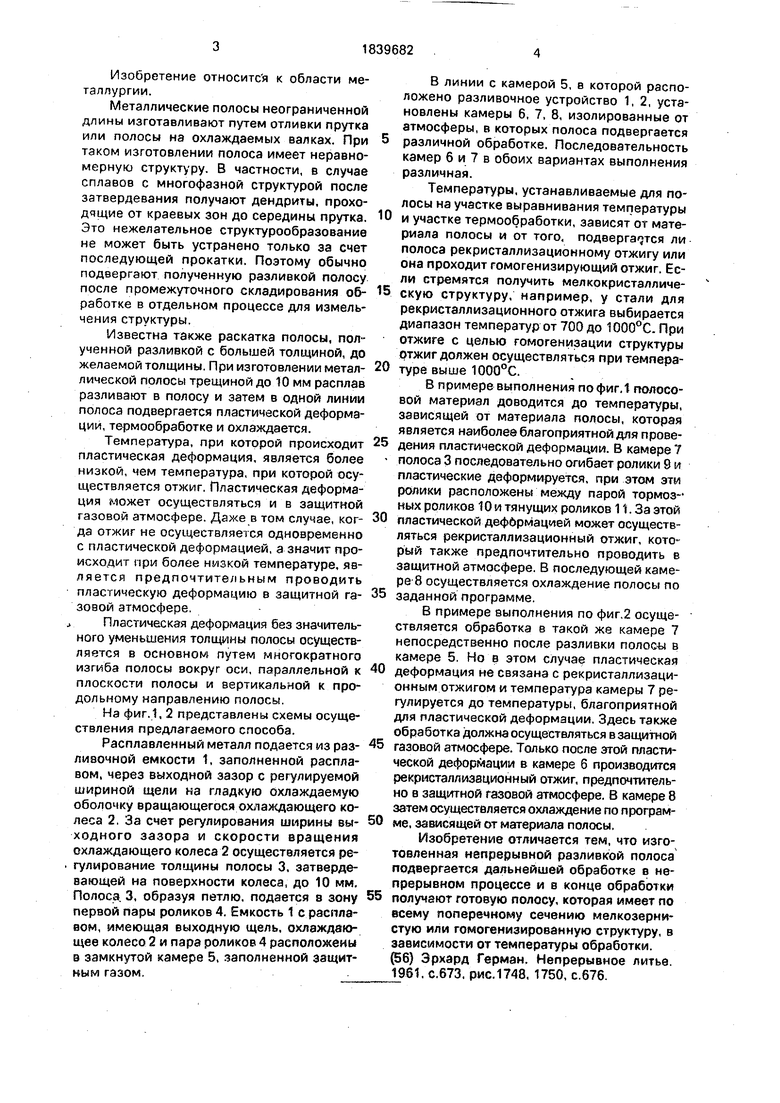

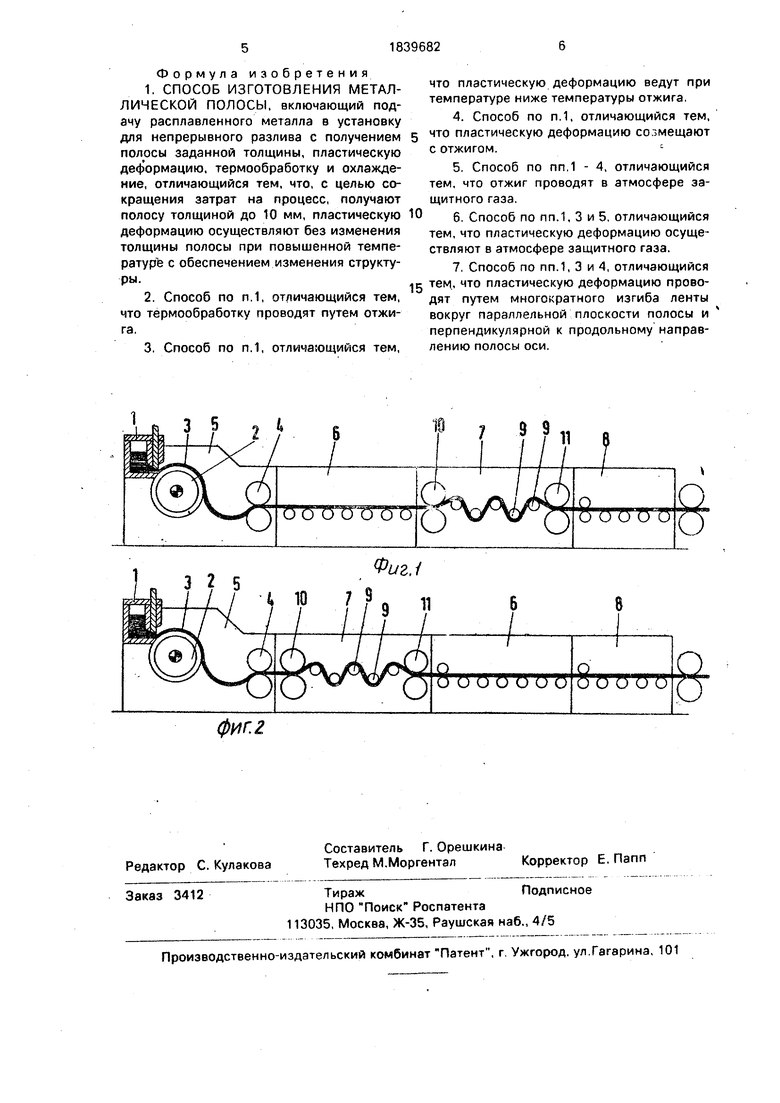

На фиг.1, 2 представлены схемы осуществления предлагаемого способа.

Расплавленный металл подается мз раз- 45 лиаочной емкости 1, заполненной расплавом, через выходной зазор с регулируемой шириной щели на гладкую охлаждаемую оболочку вращающегося охлаждающего колеса 2. За счет регулирования ширины вы- 50 ходного зазора и скорости вращения охлаждающего колеса 2 осуществляется ре- гулирование толщины полосы 3, затвердевающей на поверхности колеса, до 10 мм. Полоса. 3, образуя петлю, подается в зону 55 первой пары роликов 4. Емкость 1 с расплавом, имеющая выходную щель, охлаждающее колесо 2 и пара роликов 4 расположены в замкнутой камере 5, заполненной защитным газом.

В линии с камерой 5, в которой расположено разливочное устройство 1, 2, установлены камеры 6, 7, 8, изолированные от атмосферы, в которых полоса подвергается различной обработке. Последовательность камер 6 и 7 в обоих вариантах выполнения различная.

Температуры, устанавливаемые для полосы на участке выравнивания температуры и участке термообработки, зависят от материала полосы и от того, подвергается ли полоса рекристаллизационному отжигу или она проходит гомогенизирующий отжиг. Если стремятся получить мелкокристаллическую структуру, например, у стали для рекристаллизационного отжига выбирается диапазон температур от 700 до 1000°С. При отжиге с целью гомогенизации структуры отжиг должен осуществляться при температуре выше 1000°С.

В примере выполнения по фиг,1 полосовой материал доводится до температуры, зависящей от материала полосы, которая является наиболее благоприятной для проведения пластической деформации. В камере 7 полоса 3 последовательно огибает ролики 9 и пластические деформируется, при этом эти ролики расположены между парой тормозных роликов 10 и тянущих роликов 1 К. За этой пластической дефбрмацмей может осуществляться рекристаллизационный отжиг, который также предпочтительно проводить в защитной атмосфере. В последующей камере 8 осуществляется охлаждение полосы по заданной программе.

В примере выполнения по фиг.2 осуществляется обработка в такой же камере 7 непосредственно после разливки полосы в камере 5. Но в этом случае пластическая деформация не связана с рекристаллизаци- онным отжигом и температура камеры 7 регулируется до температуры, благоприятной для пластической деформации. Здесь также обработка должна осуществляться в защитной газовой атмосфере. Только после этой пластической деформации в камере 6 производится рекристаллизационный отжиг, предпочтительно в защитной газовой атмосфере. В камере 8 затем осуществляется охлаждение по программе, зависящей от материала полосы.

Изобретение отличается тем, что изготовленная непрерывной разливкой полоса подвергается дальнейшей обработке в непрерывном процессе и в конце обработки получают готовую полосу, которая имеет по всему поперечному сечению мелкозернистую или гомогенизированную структуру, в зависимости от температуры обработки. (56) Эрхэрд Герман. Непрерывное литье. 1961. с.673. рис.1748, 1750, с.676.

Формула изобретения

1. СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ, включающий подачу расплавленного металла в установку для непрерывного разлива с получением полосы заданной толщины, пластическую деформацию, термообработку и охлаждение, отличающийся тем, что, с целью сокращения затрат на процесс, получают полосу толщиной до 10 мм, пластическую деформацию осуществляют без изменения толщины полосы при повышенной температуре с обеспечением изменения структуры.

2. Способ по п.1, отличающийся тем, что термообработку проводят путем отжига.

3. Способ по п.1, отличающийся тем,

что пластическую деформацию ведут при температуре ниже температуры отжига,

4. Способ по п.1, отличающийся тем, что пластическую деформацию совмещают с отжигом.

5. Способ по пп.1 - 4, отличающийся тем, что отжиг проводят в атмосфере защитного газа.

6. Способ по пп.1, 3 и 5. отличающийся тем, что пластическую деформацию осуществляют в атмосфере защитного газа.

7, Способ по пп.1, 3 и 4, отличающийся

тем,, что пластическую деформацию проводят путем многократного изгиба ленты вокруг параллельной плоскости полосы и перпендикулярной к продольному направлению полосы оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового материала | 1988 |

|

SU1588273A3 |

| Тормозной ролик для натяжения нескольких параллельно проходящих лент (его варианты) | 1980 |

|

SU1050561A3 |

| НАМОТОЧНАЯ МАШИНА ДЛЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 1990 |

|

RU2050997C1 |

| МНОГОВАЛКОВАЯ ПРОКАТНАЯ КЛЕТЬ | 1987 |

|

RU2011448C1 |

| Способ нагрева металлической ленты | 1976 |

|

SU727154A3 |

| Способ удаления невальцованных кусков ленты и устройство для его осуществления | 1979 |

|

SU862815A3 |

| Устройство для замены конических промежуточных валков в многовалковой прокатной клети | 1979 |

|

SU993807A3 |

| Устройство для транспортировки металлических полос | 1979 |

|

SU963449A3 |

| Бобинодержатель | 1979 |

|

SU980608A3 |

| Многовалковая клеть прокатного стана | 1990 |

|

SU1809788A3 |

Использование: в металлургии. Сущность: изготовление металлической попосы толщиной до 10 мм осуществляют следующим образом: отливают полосу из расплава металла и в одной линии обработки подвергают ее пластической деформации и термообработке, в заключение охлаждают. С целью сокращения затрат на процесс полосу отливают с окончательной толщиной, а пластическую деформацию осуществляют при повышенной температуре, обеспечивающей изменение структуры без изменения ее толщины 6 злф-пы, 2 ил.

фигг

Авторы

Даты

1993-12-30—Публикация

1990-12-28—Подача