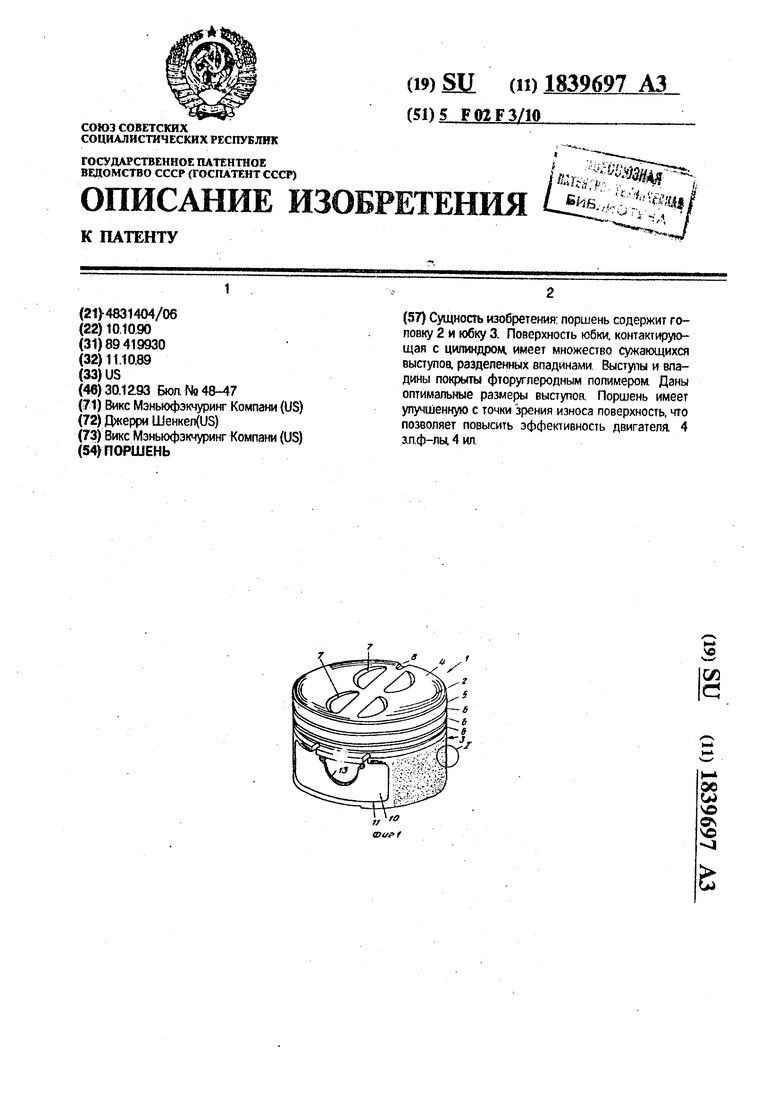

поршня со стенкой цилиндра значительно меньше, чем эта площадь в конструкциях с известной обработкой поверхности. Нижняя кольцевая часть 5 головки 2 поршня также может иметь множество сужающихся выступов 9, разделенных впадинами 10. Это объясняется тем, что она также может взаимодействовать со стенкой цилиндра при возвратно-поступательном движении поршня. Выполняя сужающиеся выступы на нижней кольцевой части 5 головки поршня, снижают трение между поршнем 1 и стенкой цилиндра. Концевая поверхность 4 головки поршня может также иметь сужащиеся выступы. Они и впадины между ними располагаются концентрически относительно центральной части концевой поверхности 4.

8 этой части финишная обработка аналогична той. которая применяется для боковой поверхности тела 3 поршня, Последнее имеет, кроме того, соединительную часть 11, которая включает плоскую часть 12 и отверстие 13, предназначенное для приема соединительного стержня, крепящего поршень к штоку. Соединение поршня 1 с соединительным стержнем может быть выполнено одним из известных способов.

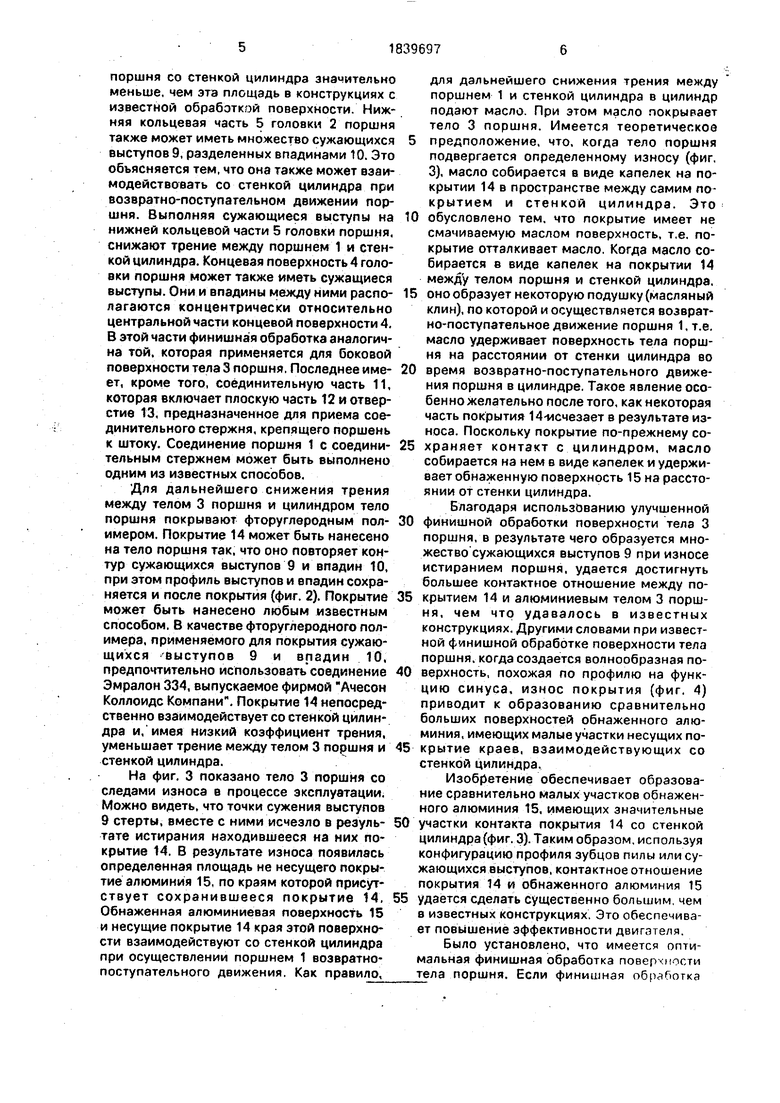

Для дальнейшего снижения трения между телом 3 поршня и цилиндром тело поршня покрывают фторуглеродным полимером. Покрытие 14 может быть нанесено на тело поршня так, что оно повторяет контур сужающихся выступов 9 и впадин 10, при этом профиль выступов и впадин сохраняется и после покрытия (фиг. 2). Покрытие может быть нанесено любым известным способом. В качестве фторуглеродного полимера, применяемого для покрытия сужающихся -выступов 9 и впадин 10, предпочтительно использовать соединение Эмралон 334, выпускаемое фирмой Ачесон Коллоиде Компани. Покрытие 14 непосредственно взаимодействует со стенкой цилиндра и, имея низкий коэффициент трения, уменьшает трение между телом 3 поршня и стенкой цилиндра.

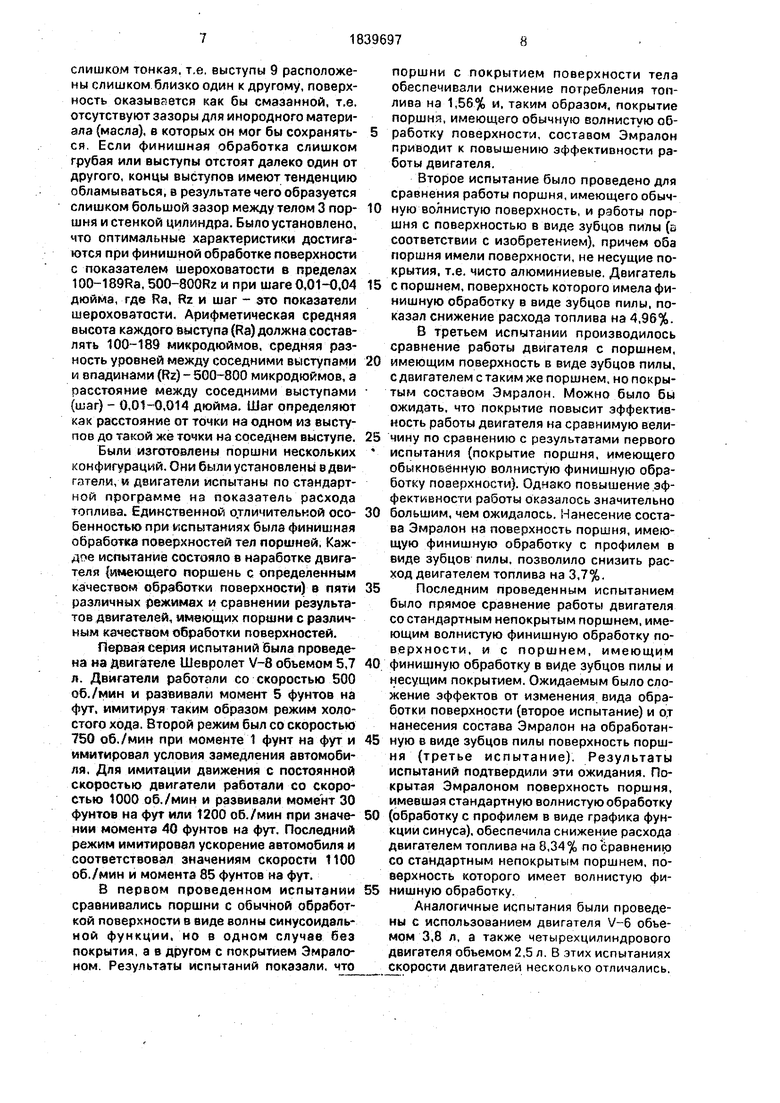

На фиг. 3 показано тело 3 поршня со следами износа в процессе эксплуатации. Можно видеть, что точки сужения выступов

9 стерты, вместе с ними исчезло в результате истирания находившееся на них покрытие 14. В результате износа появилась определенная площадь не несущего покрытие алюминия 15, по краям которой присутствует сохранившееся покрытие 14, Обнаженная алюминиевая поверхность 15 и несущие покрытие 14 края этой поверхности взаимодействуют со стенкой цилиндра при осуществлении поршнем 1 возвратно- поступательного движения. Как правило.

для дальнейшего снижения трения между поршнем 1 и стенкой цилиндра в цилиндр подают масло. При этом масло покрывает тело 3 поршня. Имеется теоретическое 5 предположение, что, когда тело поршня подвергается определенному износу (фиг, 3), масло собирается в, виде капелек на покрытии 14 в пространстве между самим покрытием и стенкой цилиндра. Это 10 обусловлено тем. что покрытие имеет не смачиваемую маслом поверхность, т.е. покрытие отталкивает масло. Когда масло собирается в виде капелек на покрытии 14 между телом поршня и стенкой цилиндра. 5 оно образует некоторую подушку (масляный клин), по которой и осуществляется возвратно-поступательное движение поршня 1, т.е. масло удерживает поверхность тела поршня на расстоянии от стенки цилиндра во 0 время возвратно-поступательного движения поршня в цилиндре. Такое явление особенно желательно после того, как некоторая часть покрытия 14-исчезает в результате износа. Поскольку покрытие по-прежнему со- 5 храняет контакт с цилиндром, масло собирается на нем в виде капелек и удерживает обнаженную поверхность 15 на расстоянии от стенки цилиндра.

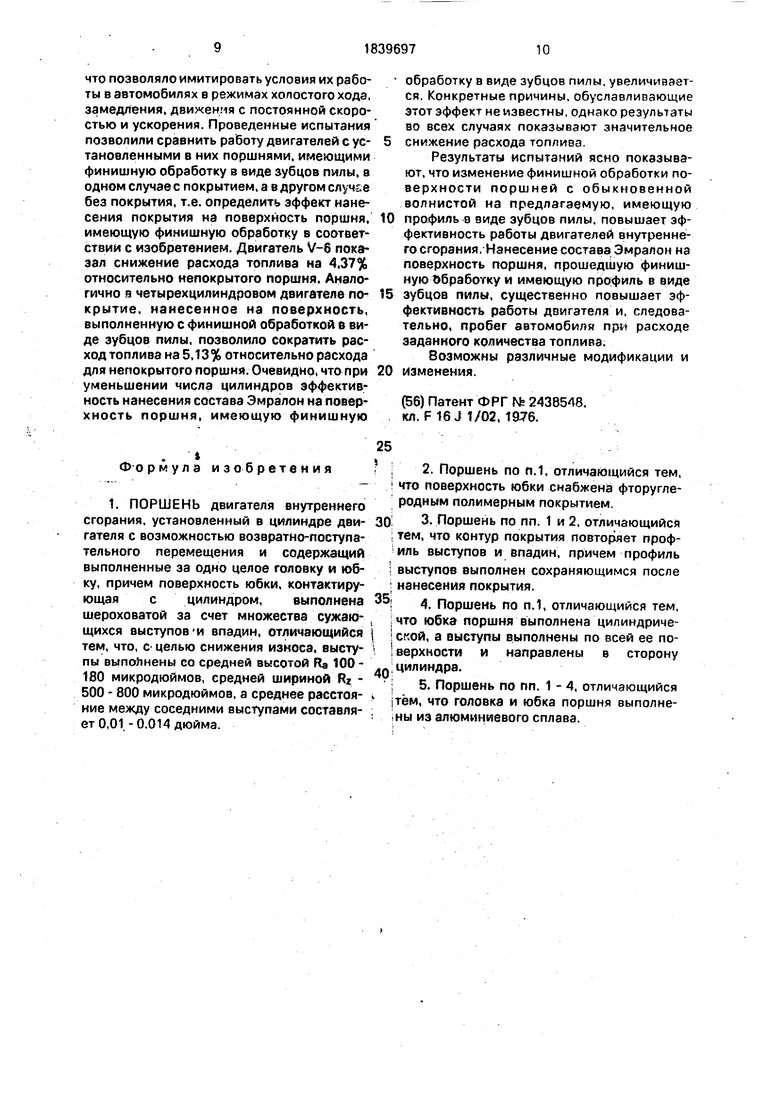

Благодаря использованию улучшенной 0 финишной обработки поверхности тела 3 поршня, в результате чего образуется множество сужающихся выступов 9 при износе истиранием поршня, удается достигнуть большее контактное отношение между по- 5 крытием 14 и алюминиевым телом 3 поршня, чем что удавалось в известных конструкциях. Другими словами при известной финишной обработке поверхности тела поршня, когда создается волнообразная по- 0 верхность, похожая по профилю на функцию синуса, износ покрытия (фиг. 4) приводит к образованию сравнительно больших поверхностей обнаженного алюминия, имеющих малые участки несущих по- 5 крытие краев, взаимодействующих со стенкой цилиндра.

Изобретение обеспечивает образование сравнительно малых участков обнаженного алюминия 15, имеющих значительные 0 участки контакта покрытия 14 со стенкой цилиндра (фиг. 3). Таким образом, используя конфигурацию профиля зубцов пилы или сужающихся выступов, контактное отношение покрытия 14 и обнаженного алюминия 15 5 удается сделать существенно большим, чем в известных конструкциях. Это обеспечивает повышение эффективности двигателя.

Было установлено, что имеется оптимальная финишная обработка поверхности тела поршня. Если финишная обработка

слишком тонкая, т.е. выступы 9 расположены слишком близко один к другому, поверхность оказывается как бы смазанной, т.е. отсутствуют зазоры для инородного материала (масла), в которых он мог бы сохраняться. Если финишная обработка слишком грубая или выступы отстоят далеко один от другого, концы выступов имеют тенденцию обламываться, в результате чего образуется слишком большой зазор между телом 3 поршня и стенкой цилиндра. Было установлено, что оптимальные характеристики достигаются при финишной обработке поверхности с показателем шероховатости в пределах 100-189Ra, 500-800Rz и при шаге 0,01-0,04 дюйма, где Ra, Rz и шаг - это показатели шероховатости. Арифметическая средняя высота каждого выступа (Ra) должна составлять 100-189 микродюймов, средняя разность уровней между соседними выступами и впадинами (Rz) -500-800 микродюймов, а расстояние между соседними выступами (шаг) - 0,01-0,014 дюйма. Шаг определяют как расстояние от точки на одном из выступов до такой же точки на соседнем выступе.

Были изготовлены поршни нескольких конфигураций. Они были установлены в двигатели, и двигатели испытаны по стандартной программе на показатель расхода топлива. Единственной отличительной особенностью при испытаниях была финишная обработка поверхностей тел поршней. Каждое испытание состояло в наработке двигателя (имеющего поршень с определенным качеством обработки поверхности) в пяти различных режимах и сравнении результатов двигателей, имеющих поршни с различным качеством обработки поверхностей.

Первая серия испытаний была проведена на двигателе Шевролет V-8 объемом 5,7 л. Двигатели работали со скоростью 500 об./мин и развивали момент 5 фунтов на фут, имитируя таким образом режим холостого хода. Второй режим был со скоростью 750 об./мин при моменте 1 фунт на фут и имитировал условия замедления автомобиля, Для имитации движения с постоянной скоростью двигатели работали со скоростью 1000 об./мин и развивали момент 30 фунтов на фут или 1200 об./мин при значении момента 40 фунтов на фут. Последний режим имитировал ускорение автомобиля и соответствовал значениям скорости 1100 об./мин и момента 85 фунтов на фут.

В первом проведенном испытании сравнивались поршни с обычной обработкой поверхности в виде волны синусоидальной функции, но в одном случае без покрытия, а в другом с покрытием Змрало- ном. Результаты испытаний показали, что

поршни с покрытием поверхности тела обеспечивали снижение потребления топлива на 1,56% и, таким образом, покрытие поршня, имеющего обычную волнистую обработку поверхности, составом Эмралон приводит к повышению эффективности работы двигателя.

Второе испытание было проведено для сравнения работы поршня, имеющего обыч0 ную волнистую поверхность, и работы поршня с поверхностью в виде зубцов пилы (Б соответствии с изобретением), причем оба поршня имели поверхности, не несущие покрытия, т.е. чисто алюминиевые. Двигатель

5с поршнем, поверхность которого имела финишную обработку в виде зубцов пилы, показал снижение расхода топлива на 4,96%. В третьем испытании производилось сравнение работы двигателя с поршнем,

0 имеющим поверхность в виде зубцов пилы, с двигателем с таким же поршнем, но покрытым составом Эмралон. Можно было бы ожидать, что покрытие повысит эффективность работы двигателя на сравнимую вели5 чину по сравнению с результатами первого

испытания (покрытие поршня, имеющего обыкновенную волнистую финишную обработку поверхности). Однако повышение эффективности работы оказалось значительно

0 большим, чем ожидалось. Нанесение состава Эмралон на поверхность поршня, имеющую финишную обработку с профилем в виде зубцов пилы, позволило снизить расход двигателем топлива на 3,7%.

5 Последним проведенным испытанием было прямое сравнение работы двигателя со стандартным непокрытым поршнем, имеющим волнистую финишную обработку поверхности, и с поршнем, имеющим

0 финишную обработку в виде зубцов пилы и несущим покрытием. Ожидаемым было сложение эффектов от изменения вида обработки поверхности (второе испытание) и от нанесения состава Эмралон на обработан5 ную в виде зубцов пилы поверхность поршня (третье испытание). Результаты испытаний подтвердили эти ожидания. Покрытая Эмралоном поверхность поршня, имевшая стандартную волнистую обработку

0 (обработку с профилем в виде графика функции синуса), обеспечила снижение расхода двигателем топлива на 8,34 % по сравнению со стандартным непокрытым поршнем, поверхность которого имеет волнистую фи5 ниш ную обработку.

Аналогичные испытания были проведены с использованием двигателя V-б объемом 3,8 л, а также четырехцилиндрового двигателя объемом 2,5 л. В этих испытаниях скорости двигателей несколько отличались.

что позволяло имитировать условия их работы в автомобилях в режимах холостого хода, замедления, движения с постоянной скоростью и ускорения. Проведенные испытания позволили сравнить работу двигателей с установленными в них поршнями, имеющими финишную обработку в виде зубцов пилы, в одном случае с покрытием, а в другом случке без покрытия, т.е. определить эффект нанесения покрытия на поверхность поршня, имеющую финишную обработку в соответствии с изобретением. Двигатель V-б показал снижение расхода топлива на 4,37% относительно непокрытого поршня. Аналогично в четырехцилиндровом двигателе покрытие, нанесенное на поверхность, выполненную с финишной обработкой в виде зубцов пилы, позволило сократить расход топлива на 5,13% относительно расхода для непокрытого поршня. Очевидно, что при уменьшении числа цилиндров эффективность нанесения состава Эмралон на поверхность поршня, имеющую финишную

0

5

0

обработку в виде зубцов пилы, увеличивается. Конкретные причины, обуславливающие Этот эффект не известны, однако результаты во всех случаях показывают значительное снижение расхода топлива.

Результаты испытаний ясно показывают, что изменение финишной обработки по- верхности поршней с обыкновенной волнистой на предлагаемую, имеющую профиль а виде зубцов пилы, повышает эффективность работы двигателей внутреннего сгорания. Нанесение состава Эмралон на поверхность поршня, прошедшую финишную обработку и имеющую профиль в виде зубцов пилы, существенно повышает эффективность работы двигателя и, следовательно, пробег автомобиля при расходе заданного количества топлива.

Возможны различные модификации и изменения.

(56) Патент ФРГ № 2438548. кл. F 16 Л/02, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2121591C1 |

| СПОСОБ ОБРАБОТКИ ПОРШНЯ | 1994 |

|

RU2063320C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЮБОК ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2227088C1 |

| СПОСОБ ФОРМОВКИ ЛИТЕЙНЫХ ФОРМ | 2007 |

|

RU2456116C2 |

| Способ восстановления изношенных деталей типа тонкостенных тел вращения из пластичных металлов | 1983 |

|

SU1121117A1 |

| Способ восстановления поршней | 1989 |

|

SU1780975A1 |

| Поршень для автоматического регулирования степени сжатия двигателя внутреннего сгорания | 1991 |

|

SU1774041A1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2167326C2 |

| Смазочная композиция | 1975 |

|

SU902672A3 |

| Поршень для двигателя внутреннего сгорания | 1976 |

|

SU661180A1 |

Формула изобретения

30

35

| 5. Поршень по пп. 1-4, отличающийся 1 |тём, что головка и юбка поршня выполнены из алюминиевого сплава.

pt/&Z

риг.4

Авторы

Даты

1993-12-30—Публикация

1990-10-10—Подача