I

Изобретение относится к двигателям внутреннего сгорания.

Известен поршень для двигателей внутреннего сгорания (DBC), содержащий головку с юбкой, криволинейная боковая поверхность которой образована совокупностью по меньшей мере пяти парабол с прямолинейными участками между ними, причем вершины крайних парабол ориентированы к торцам поршня, а вершины сердних - от торцов 1.

Юбка такого поршня обеспечивает вертикальное его перемешение в гильзе ци.линдра и восприятие нормальных (боковых) сил поршневой группы. ГТоэтому поршни современных двигателей должны иметь достаточную по площади опорную юбку, соприкасающуюся со стенками гильзы, исходя из минимальной скорости ее изнашивания и наименьших сил трения в сопряжении юбка-гильза.

Однако выполнение юбки поршня в виде совокупности, по меньшей мере, пяти парабол, приводит к резкому (более чем в два раза) сокращению площади сопряжения юбки порщня с гильзой цилиндров и увеличению удельного давления (из-за действия боковых сил) в сопряжении поршень-гпльза. В результате наруц ается смазка трущихся поверхностей н возникает так называемое полусухое трение, а в связи с тем, что юбка поршня постоянно находится под действием высокого давления и температуры рабочих газов, увеличивается износ сопряженных деталей, возрастают механические потери на трение и снижается экономичность двигателя в целом.

Наиболее близким техническим решением является поршень для двигателя внутреннего сгорания, преимущественно дизеля, с поршневой маслосъемной канавкой, выполненной с криволинейными образующими на участках сопряжения с юбкой поршня 2.

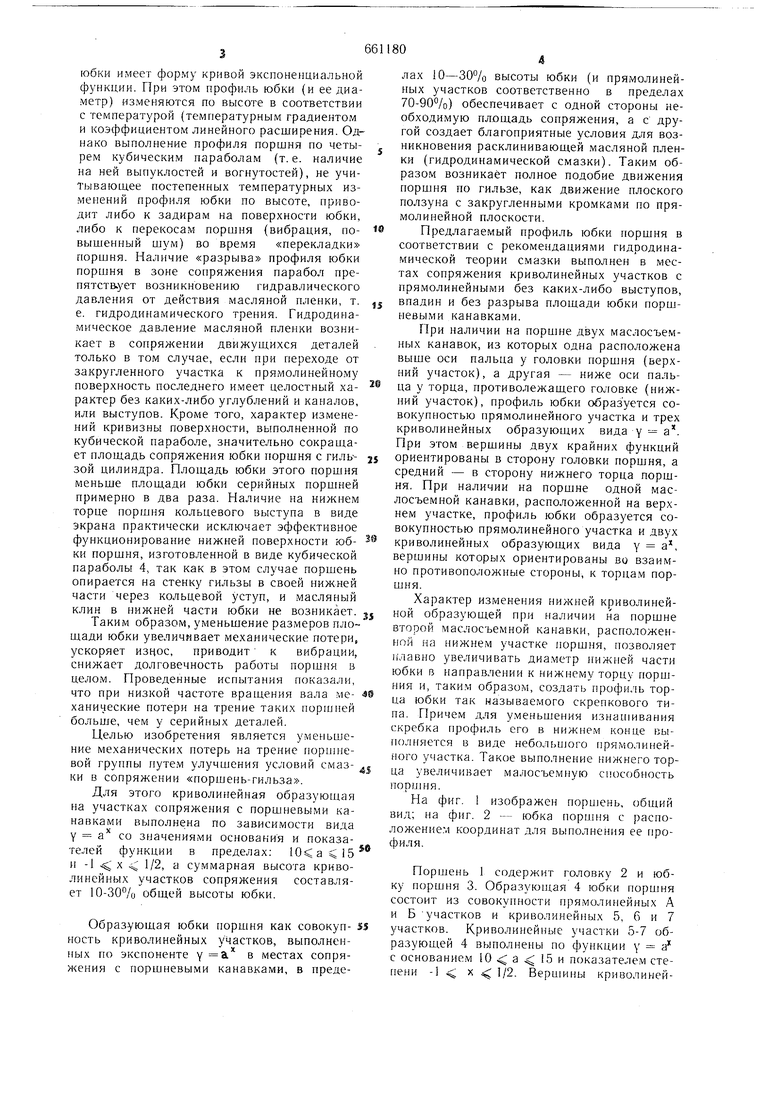

Однако профиль такой юбки поршня не учитывает необходимости постепенного (без выпуклостей и вогнутостей) его изменения по высоте пропорционально температурному перепаду. Количество тепла, проходящего к гильзе через сечение юбки по ее высоте, является переменным и уменьшается по мере удаления сечения юбки вниз (от головки поршня), а температурная кривая по высоте юбки имеет форму кривой экспоненциальной функции. При этом профиль юбки (и ее диаметр) изменяются по высоте в соответствии с температурой (температурным градиентом и коэффициентом линейного расширения. Однако выполнение профиля поршня по четырем кубическим параболам (т. е. наличие на ней выпуклостей и вогнутостей), не учитывающее постепенных температурных изменений профиля юбки по высоте, приводит либо к задирам на поверхности юбки, либо к перекосам поршня {вибрация, повышенный шум) во время «перекладки поршня. Наличие «разрыва профиля юбки поршня в зоне сопряжения парабол препятств-ует возникновению гидравлического давления от действия масляной пленки, т. е. гидродинамического трения. Гидродинамическое давление масляной пленки возникает в сопряжении движущихся деталей только в том случае, если при переходе от закругленного участка к прямолинейному поверхность последнего и.меет целостный характер без каких-либо углублений и каналов, или выступов. Кроме того, характер изменений кривизны поверхности, выполненной по кубической параболе, значительно сокращает площадь сопряжения юбки поршня с гиль-зой цилиндра. Площадь юбки этого поршня меньше площади юбки серийных поршней примерно в два раза. Наличие на нижнем торце поршня кольцевого выступа в виде экрана практически исключает эффективное функционирование нижней поверхности юбки поршня, изготовленной в виде кубической параболы 4, так как в этом случае поршень опирается на стенку гильзы в своей нижней части через кольцевой уступ, и масляный клин в нижней части юбки не возникает. Таким образом, уменьшение размеров площади юбки увеличивает механические потери, ускоряет износ, приводит к вибрации, снижает долговечность работы поршня в целом. Проведенные испытания показали, что при низкой частоте вращения вала механические потери на трение таких порп,п1ей больше, чем у серийных деталей. Целью изобретения является уменьшение механических потерь на трение поршневой группы путем улучшения условий смазки в сопряжении «поршень-гильза. Для этого криволинейная образующая на участках сопряжения с поршневыми канавками выполнена по зависимости вида Y а со значения.ми основания и показателей функции в пределах: и -I X 1/2, а суммарная высота криволинейных участков сопряжения составляет 10-30% общей юбки. Образующая юбки поршня как совокупность криволинейных участков, выполненных по экспоненте Y 2L в местах сопряжения с поршневыми канавками, в пределах 10-30% высоты юбки (и прямолинейных участков соответственно в пределах 70-90%) обеспечивает с одной стороны необходимую площадь сопряжения, а с другой создает благоприятные условия для возникновения расклинивающей масляной пленки (гидродинамической смазки). Таким образом возникает полное подобие движения поршня по гильзе, как движение плоского ползуна с закругленными кромками по прямолинейной плоскости. Предлагаемый профиль юбки поршня в соответствии с рекомендациями гидродинамической теории смазки выполнен в местах сопряжения криволинейных участков с прямолинейными без каких-либо выступов, впадин и без разрыва плошади юбки поршневыми канавками. При наличии на поршне двух маслосъемных канавок, из которых одна расположена выше оси пальца у головки поршня (верхний участок), а другая - ниже оси пальца у торца, противолежащего головке (нижний участок), профиль юбки образуется совокупностью прямолинейного участка и трех криволинейных образующих вида у аПри этом вершины двух крайних функций ориентированы в сторону головки поршня, а средний - в сторону нижнего торца поршня. При наличии на порщне одной маслосъемной канавки, расположенной на верхнем участке, профиль юбки образуется совокупностью пря.молинейного участка и двух криволинейных образующих вида у з, вершины которых ориентированы во взаимно противоположные стороны, к торца.м поршня. Характер изменения нижней криволинейной образующей при наличии на поршне второй маслосъемной канавки, расположенной на нижнем участке поршня, позволяет плавно увеличивать диаметр нижней части юбки в направлении к нижнему торцу поршния и, таким образом, создать профиль торца юбки так называемого скрепкового типа. Причем для уменьшения изнашивания скребка профиль его в нижнем конце выполняется в виде небольи ого пря.молинейного участка. Такое выполнение нижнего торца увеличивает малосъемную способность поршня. На фиг. 1 изображен поршень, общий вид; на фиг. 2 - юбка поршня с расположение.м координат для выполнения ее проФи-1 Поршень 1 содержит головку 2 и юбку поршня 3. Образующая 4 юбки поршня состоит из совокупности пря.молинейных А и Б участков и криволинейных 5, 6 и 7 участков. Криволинейные участки 5-7 образующей 4 выполнены по функции у а с основанием 10 а 15 и показателем степени -1 X 1/2. Вершины криволинейных участков 5 и 7 ориентированы в сторону головки поршня, а вершина участка 6 обращена в нротивоположную сторону от головки поршня и позволяет плавно увеличивать диаметр нижней части юбки в направлении к нижнему торцу в виде профиля скребкового типа. Такой профиль обеспечивается за счет того, что нижняя экспоненциальная кривая 7 образует острый угол с торцовой поверхностью юбки поршня (опорной поверхностью может быть прямолиней - ный участок, равный 1-8 мм, что уменьшает ее изнашивание). Предлагаемый профиль строится следуюц;.им образом. Для перехода от безразмерной функции у а к линейным размерам поршней ДВС аналитическим nyTeiM определяются переходные масштабы, с учетом необходимости обеспечения в прогретом состоянии ДВС определенного зазора в сопряжении поршеньгильза и требуемого профиля юбки. При этом исходят из следующих теоретических предпосылок. Количество тепла Qu, проходящее через сечение юбки по высоте у к цилиндру (фиг.2) является переменным н связано с температурным градиентом dt/dy законом Фурье Q -ЯР dt/dy, (1) где Л - коэффициент теплопроводности материала;F - площадь поперечного сечения поршня. При F const выражение (1) приобретет вид dt/dy const-Qy. Количество отводимого от юбки тепла уменьшается по мере удаления сечения юбки от верхней ее кромки (расположенной у головки поршня). Это приводит к тому, что температурная кривая распределения температуры вдоль юбки имеет фор.му отрезка экспоненциальной функции у а . Такой характер температурной кривой подтверждается многочисленными измерениями температурного поля поршня. Диаметр поршня при его равномерном нагреве до температуры увеличивается А D а D(t° -20°С), (2) где а-температурный коэффициент линейного расширения; 20°С - температура, при которой измеряются первоначальные размеры поршня. Различные горизонтальные пояса поршня прогреваются до различных температур. Поэтому в соответствии с выражением (2) расширение элементов поршня в этих поясах должно быть различным, пропорциональным разностям температур поршня (t° - 20°С). Таким образом, температурная криая (в некотором масштабе) определяет орму нагретой юбки поршня. Для того, тобы получить в рабочих условиях прямолинейную юбку поргпня, в холодном состоянии ее следует выполнить бочкообразной формЕз. Вместе с тем желательно в холодном состоянии выполнить юбку поршня такой формы, чтобы в местах сопряжения с поршневыми канавками «мелись бы некоторые закругления и после нагревания для сохранения достаточной площади сопряжения со стенками гильзы. Исходя из расчетно-теоретических предпосылок, величина переходного масштаба выбирается различной для криволинейной образующей, расположенной вблизи верхней головки поршня (верхнее сопряжение), и для криволинейных образующих, расположенных вблизи нижнего торца поршня. Так, при выборе а для верхнего и нижнего сопряжений величина масштаба соответственно берется из соотношений ,ол (ОО т 500800 - ЮОО. при условии X о (т.е. когда а 1), где Д - диаметр поршня в мм. Для D. 170 мм следует ориентироваться на верхний предел основания а 15, а для D 170мм - на нижний предел - о 10. При практическом вычерчивании профиля юбки порщня вначале вычисляется значение функдии у в указанных пределах и заполняется табл. 1. Затем данные табл. 1 перемножаются на соответствующий масштаб (для верхнего и нижнего сопряжения). При этом значения функции, умноженной на масштаб, откладывается по оси ОУ, расположепной параллельно прямолинейной образующей сопряжения порщень-гильза на расстоянии /2 от кромки образующей максимального диаметра юбки поршня (фиг. 2). Значения переменных X, умноженных на масштаб, откладываются по оси ОХ, расположепной по торцу соответствующей поршневой канавки, и представляют собой значения припусков, необходимых при обработке заготовки поршня для получения заданного функцией профиля юбки поршня. С учетом системы образующих, формирующих профиль юбки, и овальности юбки поршня данные табл. 1 преобразуются в результаты табл. 2, содержащей конкретные значения величии для обработки юбки порщня по высоте. Таким образом использование изобретения, создающего в сопряжении юбка - гильза ДВС гидродинамическое трение за счет образования расклинивающей масляной пленки, позволяет снижать механические потери и удельный расход топлива ДВС.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Поршень для двигателя внутреннего сгорания | 1986 |

|

SU1373846A1 |

| Поршень для двигателя внутреннего сгорания | 1988 |

|

SU1590596A1 |

| ТРИБОСОПРЯЖЕНИЕ ПОРШЕНЬ - ЦИЛИНДР ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2257484C1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2167326C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И СМАЗКИ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2022 |

|

RU2789316C1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2121591C1 |

| ТРИБОСОПРЯЖЕНИЕ ПОРШЕНЬ-ЦИЛИНДР ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2095603C1 |

| СПОСОБ СБОРКИ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ АВТОТРАКТОРНЫХ ДВИГАТЕЛЕЙ | 2008 |

|

RU2382220C2 |

| Поршень для двигателя внутреннего сгорания | 1988 |

|

SU1615420A1 |

| СОСТАВНОЙ ШАТУННО-ПОРШНЕВОЙ УЗЕЛ С УПЛОТНИТЕЛЕМ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2461727C2 |

0,125 0,125 0,134 0,15О 0,1О1 0,101 О,НО 0,126 0,070 0,070 0,08 0,096

Форм1 ла изобретения

Поршень для двигателя внутреннего сгорания, преимущественно дизеля, с поршневой маслосъемной канавкой, выполненной с криволинейными образующими на участках сопряжения с юбкой поршня, отличающийся тем, что, с целью уменьшения механических потерь на трение путем улучшения условий смазки, криволинейная образуюшая выполнена по зависимости вида Y а.

Таблица2

0,255 0,125 0,228 0,1О1 0,198 0,07О

где 10 а 15 и-1 х 1/2, а суммарная

зв высота криволинейных участков сопряжения

составляет 10-30% общей высоты юбки.

Источники информации, принятые во внимание при экспертизе

351- Авторское свидетельство СССР

№ 345308, кл. F 16 J 1/04, 1971.

Авторы

Даты

1979-05-05—Публикация

1976-09-10—Подача