Область техники, к которой относится изобретение

Настоящее изобретение относится к литью и, более конкретно, к изготовлению форм, применяемых в литейном производстве.

Предпосылки создания изобретения

Процессы литья находят широкое применение при формировании изделий. В целом процессы литья могут быть представлены как любой процесс, в котором текучий материал вводят в форму, позволяют ему затвердеть в ней и затем извлекают его в твердой форме. В качестве примеров процессов литья можно указать литье по выплавляемым моделям, шликерное литье, формование геля, литье в песчаные формы, литье по гипсовым моделям, литье под давлением, литьевое формование, нагнетание цементного раствора, формовка порошков (уплотнение), реактивная формовка, коллоидная формовка, холодное изостатическое прессование, горячее изостатическое прессование и так далее. Однако особенно активно применяется литье по выплавляемым моделям, поскольку выплавляемый сердечник допускает формирование отливок с более высокой точностью чем та, которая достижима при использовании других процессов литья, и обеспечивается эффективным производством литейных форм.

Процесс литья по выплавляемым моделям начинается с изготовления расходуемой восковой модели, имеющей такую же геометрическую форму, как и получаемая отливка. Обычно модели делают из воска для литья по выплавляемым моделям, который впрыскивают в металлическую форму в ходе инжекции воскового состава. После получения восковой модели ее собирают вместе с другими восковыми компонентами для формирования системы питателей и литников для подачи литейного материала. Весь восковой узел погружают затем в керамическую пульпу, покрывают песчаной штукатуркой и дают высохнуть. Процесс погружения и оштукатуривания повторяют до тех пор, пока не будет получена оболочка нужной толщины (т.е. около 6-10 мм (0,25-0,675 дюйма)). Сразу после того, как керамика высохнет, весь узел помещают в паровой автоклав для удаления большей части воска. После обработки в автоклаве, в случае, если в оболочке остался дополнительный воск, ее обжигают в печи (например, при температуре около 400°С). После этого в керамической форме остается оттиск модели и системы из питателей и литников. Затем форму предварительно нагревают до определенной температуры и заполняют расплавленным металлом, который затвердевает в ней, образуя металлическую отливку. После того как отливка в достаточной степени затвердеет, оболочку формы отбивают от отливки. Затем с отливки срезают питатели и литники и отливку в заключение подвергают окончательной обработке (например, пескоструйной обработке, обтачиванию и подобному).

В альтернативном процессе керамическую форму можно формировать по секциям, таким как половины формы, или даже по большему числу секций, которые могут быть собраны вместе для образования готовой формы. Это является предпочтительным, поскольку форму можно разобрать для извлечения из нее отливок, что позволяет использовать форму много раз.

Хотя литье по выплавляемым моделям позволяет получить изделия улучшенной формы и позволяет формовать литейные формы с использованием процесса погружения, процессы литья по выплавляемым моделям, так же как другие процессы формовки керамических форм, остаются неудовлетворительными при воспроизведении мелких поверхностных элементов. Так, например, выплавляемые сердечники, имеющие поверхностные элементы и/или структуры, такие как узоры, выступы и/или рисунки, которые содержат сложные детали и/или относительно мелкие детали (например, рисунки, содержащие линии, высота которых меньше или равна приблизительно 0,010 дюйма), обычно плохо воспроизводятся (например, воспроизводятся неравномерно и/или коробятся) после термообработки формы.

В результате возникает потребность в способах формовки литейных форм, воспроизводящих в деталях поверхностные элементы.

Краткое описание изобретения

Описаны способы формовки литейных форм и способы литья изделий.

В одном варианте реализации способ формовки формы содержит отливку формы, имеющей поверхность полости, формирование на поверхности полости поверхностных структур, причем поверхностные структуры содержат смесь, и термообработку смеси. В другом варианте реализации описано изделие.

В другом варианте реализации способ формовки содержит формовку матрицы, формовку внутри матрицы формы с использованием керамического состава и литейного процесса, выбранного из группы, включающей в себя литье по выплавляемым моделям, шликерное литье, формование геля, литье в песчаные формы, литье по гипсовым моделям, литье под давлением, литьевое формование, нагнетание цементного раствора, формовка порошков (уплотнение), реактивная формовка, коллоидная формовка, холодное изостатическое прессование, горячее изостатическое прессование и комбинации, включающие в себя по меньшей мере один из перечисленных процессов, нагревание формы, экструзию смеси на поверхность полости формы для образования на ней поверхностных структур, причем смесь экструдируют через сопло устройства, и последующую термообработку смеси.

В других вариантах реализации изготавливают изделия с использованием описанных способов формовки форм.

Описанные выше и иные признаки проиллюстрированы следующими фигурами и подробным описанием.

Краткое описание чертежей

На фигурах представлены примеры вариантов реализации, при этом одинаковые детали обозначены одинаковыми цифровыми позициями.

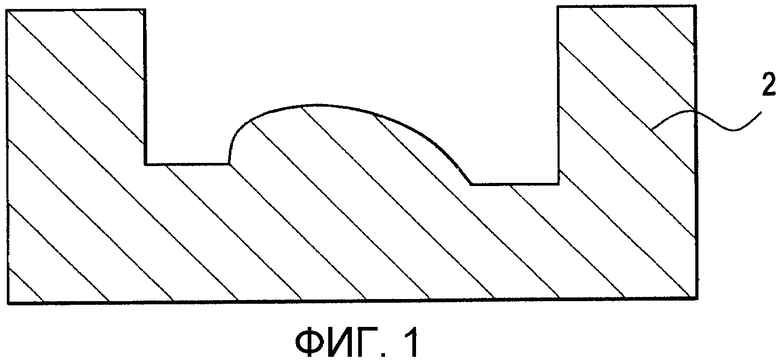

На фиг.1 показан в качестве иллюстрации пример первой половины матрицы;

на фиг.2 показан в качестве иллюстрации пример второй половины матрицы;

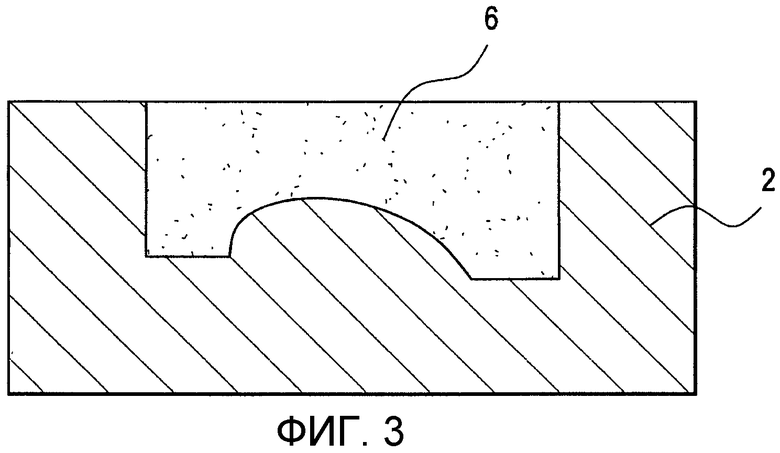

на фиг.3 показан в качестве иллюстрации пример первой половины матрицы, заполненной керамическим составом;

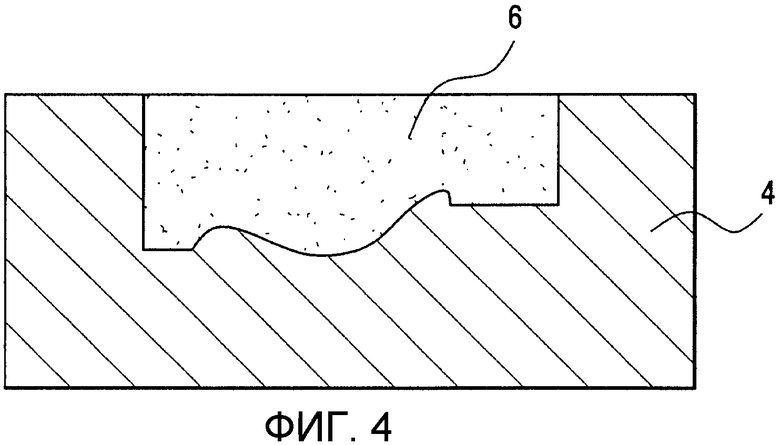

на фиг.4 показан в качестве иллюстрации пример второй половины матрицы, заполненной керамическим составом;

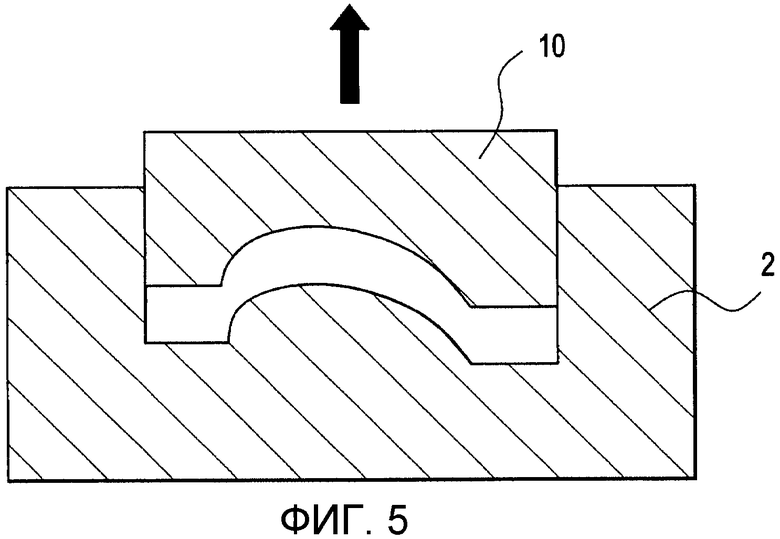

на фиг.5 показан в качестве иллюстрации пример второй половины формы, извлеченной из первой половины матрицы;

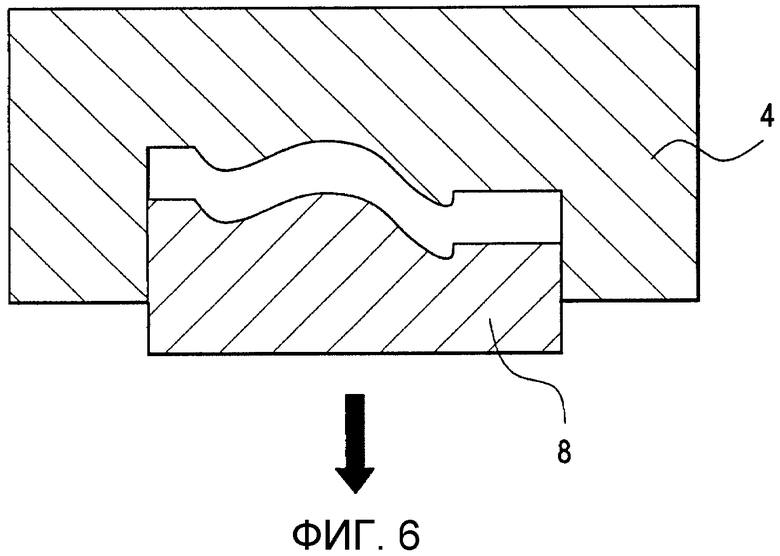

на фиг.6 показан в качестве иллюстрации пример первой половины формы, извлеченной из второй половины матрицы;

на фиг.7 показан в качестве иллюстрации пример первой и второй половин формы в сборе;

на фиг.8 показан в качестве иллюстрации пример пера, наносящего смесь на поверхность полости второй матрицы, формируя на ней выступы;

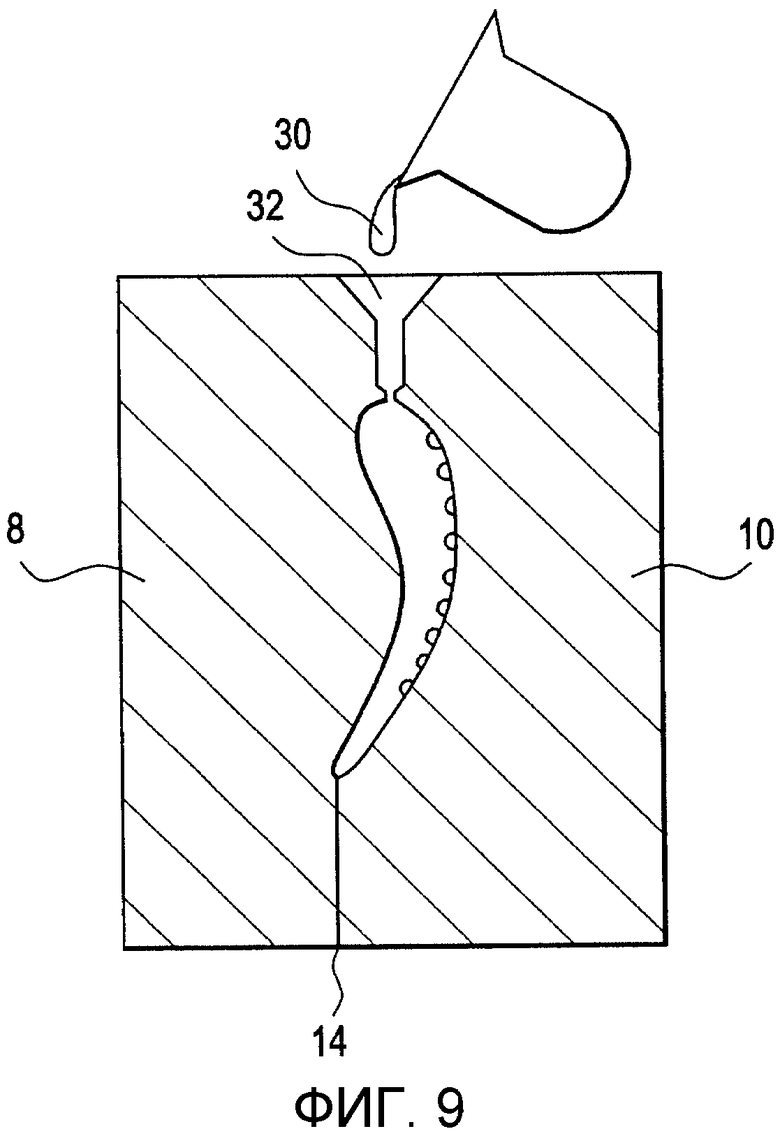

на фиг.9 показан в качестве иллюстрации пример заливки расплавленного металла в вертикальный литник собранной матрицы с целью формовки лопасти турбины;

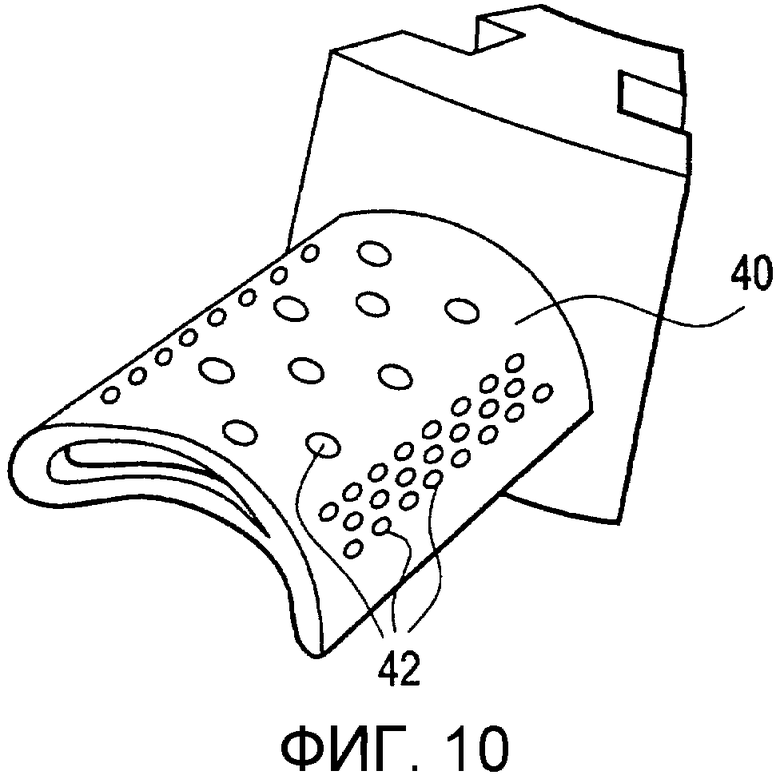

на фиг.10 показан в качестве иллюстрации пример литой лопасти турбины, которая содержит сетку впадин.

Подробное описание изобретения

Описан способ формовки поверхностных структур на литейных формах, при котором, после изготовления формы, предусмотрено нанесение керамических и/или металлических материалов на поверхность литейной формы для формирования на ней нужных поверхностных структур. Затем материал может быть подвергнут термообработке для упрочнения и скрепления его с литейной формой. Такая форма затем может применяться для литья изделий, причем поверхностные структуры, выполненные в литейной форме, образуют на отливке структуры с "отрицательной геометрией".

Способ формовки поверхностных структур на керамической литейной форме предусматривает изготовление формы. Форма может быть выполнена с помощью методов формовки керамики, таких как литье по выплавляемым моделям, шликерное литье, формование геля, литье в песчаные формы, литье по гипсовым моделям, литье под давлением, литьевое формование, нагнетание цементного раствора, формовка порошков (уплотнение), реактивная формовка, коллоидная формовка, изостатическое прессование (например, горячее изостатическое прессование или холодное изостатическое прессование) и так далее, так же как комбинации, включающие в себя по меньшей мере один из перечисленных методов. Форму изготавливают таким образом, что внутренние поверхности формы являются достижимыми для того, чтобы впоследствии формировать на них поверхностные структуры. Поэтому форма может формоваться по секциям (например, половинам формы), которые могут быть собраны вместе для образования готовой формы и разниматься для извлечения отливок.

Материалы, применяемые для изготовления формы, могут содержать материалы, способные противостоять температурам, возникающим при литье нужных отливок, таких как металлические детали, в частности, жаропрочные суперсплавы. В качестве примеров подобных материалов можно указать глинозем, кремнезем и т.п.

Один из способов, применяемых для формовки литейной формы, предусматривает применение литейного процесса, при котором изготавливают металлические матрицы для формовки половин литейной формы. Матрицы формуют с внутренним строением, воспроизводящим требующиеся наружные поверхности отливаемой детали и содержащим основные очертания формы. Например, на фиг. 1 и 2 показаны в качестве примера первая половина 2 матрицы и вторая половина 4 матрицы. Геометрическая форма первой половины 2 матрицы и второй половины 4 матрицы будет использована для формирования керамической формы, которая должна применяться для отливки лопасти турбины. Матрицы могут изготавливаться из металлов, таких как инструментальные стали (например, сталь для литейных форм Р-20, которая содержит 0,28-0,40 мас.% углерода, 0,60-1,00 мас.% марганца, 0,20-0,80 мас.% кремния, 1,40-2,00 мас.% хрома, 0,30-0,55 мас.% молибдена, 0,25 мас.% меди, 0,03 мас.% фосфора и 0,03 мас.% серы, согласно Американскому Институту чугуна и стали (AISI)), ударостойкие стали (например, сталь для литейных форм S2, которая содержит 0,40-0,55 мас.% углерода, 0,30-0,50 мас.% марганца, 0,90-1,20 мас.% кремния, 0,30 мас.% никеля, 0,30-0,50 мас.% молибдена, 0,50 мас.% ванадия, 0,25 мас.% меди, 0,03 мас.% фосфора и 0,03 мас.% серы, согласно AISI) и так далее. Более широко можно отметить, что возможно применение любых металлов, которые выдержат воздействие (т.е. не будут плавиться или деформироваться) температур, при которых будет происходить обработка материалов, применяемых для формовки литейной формы, например, обычно при температуре около 700°С. Матрицы могут быть изготовлены с использованием процессов металлообработки (таких как электроэрозионная обработка, обтачивание и шлифование), быстрых методов производства (таких как технологии избирательного лазерного спекания и послойного наложения) и так далее, так же как комбинаций, содержащих по меньшей мере один из перечисленных процессов.

После завершения изготовления матриц их, как показано на фиг.3 и 4, заполняют керамическим составом 6. Дополнительно керамический состав 6 может быть спрессован внутри матриц с использованием, например, техники механического прессования (например, пуансона), изостатического прессования и так далее. В одном примере комплект матриц (например, первая половина 2 матрицы и вторая половина 4 матрицы) заполняют керамическим составом и затем подвергают изостатическому прессованию, при котором керамический состав 6 подвергается воздействию давления около 15000 фунтов/кв. дюйм в находящейся под давлением воздушной камере.

В керамическом составе 6 могут применяться керамические порошки, такие как глинозем, кремнезем, двуокись циркония, силикат циркония (циркон), силикат алюминия (муллит), оксид иттрия, силикат иттрия, алюминат иттрия (гарнит), алюминат иттрия (перовскит), оксиды редкоземельных элементов, силикаты редкоземельных элементов, алюминаты редкоземельных элементов и так далее, а также комбинации, содержащие по меньшей мере один из перечисленных материалов. Выбор конкретного керамического порошка (порошков) будет основываться на требующихся свойствах формы, таких как теплопроводность, износостойкость и так далее. Средний размер частиц применяемых порошков также зависит от желательных конкретных свойств, таких как шероховатость поверхности. Средний размер частиц обычно меньше или равняется примерно 100 микронам (мкм), и, конкретнее, он меньше или равняется примерно 70 мкм, и, еще конкретнее, он меньше или равняется примерно 30 мкм. Размер частиц влияет на размеры определенных поверхностных структур, которые могут быть отображены, и на полученное качество поверхности формы. Например, в определенных вариантах реализации применяемый порошок может содержать частицы со средними размерами от приблизительно 0,001 мкм до приблизительно 10 мкм.

В дополнение к различным порошкам керамический состав 6 может также содержать жидкую среду (такую как спирт (спирты), вода и/или масло (масла)) для образования шликера. Шликер может быть предпочтительным, если он способен затекать в имеющие сложную геометрическую форму детали формы (например, поднутрения, каналы и подобное). Возможно также внесение в керамический состав 6 добавок. Примерами добавок могут служить армирующие волокна (например, кварцевые волокна), технологические добавки (такие как смазки для пресс-формы, например, твердый парафин), связующие (например, полиоксиметилен, крахмал, целлюлозы и так далее), а также комбинации, содержащие по меньшей мере один из перечисленных материалов. Ясно, что материалы, используемые для формы (например, керамика), геометрические очертания формы (например, толщина) и другие переменные характеристики будут влиять на долговечность, стоимость и рабочие характеристики формы. Например, в одном из вариантов реализации к порошку кремнезема может быть добавлен спирт для получения шликера, способного затекать в матрицу с нужной интенсивностью. Кварцевое волокно также добавляют к керамическому составу 6 для повышения прочности формы, а толщину формы (например, стенок формы, не показаны) устанавливают таким образом, чтобы в ней материал при литье остывал с нужной скоростью для получения в отливке нужной микроструктуры. Примеры материалов перечислены также в патенте США № 4989664 (Roth), включенном сюда в качестве ссылки.

После заполнения половины матрицы/половины формы (т.е. половины матрицы, которые содержат в себе половины формы в виде керамического состава 6) подвергают нагреву. Это позволяет связующему в керамическом составе 6 осуществить сцепление, образуя слабо связанную литейную форму. Половины матрицы/половины формы могут нагреваться в печи в течение времени, достаточного для образования связи в керамическом составе 6. Для того чтобы обеспечить возможность преобразования формы, температура на этом этапе процесса ниже температуры спекания. При некоторых обстоятельствах, в зависимости от применяемой добавки (добавок) и/или жидкой среды, половины матрицы/половины формы могут нагреваться в течение дополнительного периода времени для удаления любой влаги или летучих жидкостей. При таких обстоятельствах применяемая печь может быть оборудована осушающим устройством, способным в ходе процесса осушать воздух внутри печи.

Во время нагрева керамический состав 6 может в определенной степени подвергнуться усадке (например, в объеме). Если усадка является прогнозируемой, матрицам могут быть приданы избыточные размеры, так что полученные формы подвергнутся усадке до нужных технических значений. Прогнозируемость усадки керамического состава может быть повышена за счет контроля состава (например, размера частиц, чистоты и так далее) и свойств керамической формы (например, плотности). Например, однородность размеров частиц керамики, чистота керамики, включение добавок и другие переменные характеристики могут улучшить прогнозируемость усадки. В одном варианте реализации для прессования керамического состава 6 при его нагреве может быть использован процесс горячего изостатического прессования. Применение такого процесса может также повысить плотность керамических порошков, что способствует уменьшению усадки при спекании формы.

После нагревания матриц в течение заданного периода времени (например, в течение около четырех часов при температуре 700°С в случае не являющегося шликером керамического состава 6) первую половину формы 8 и вторую половину формы 10 охлаждают (активно и/или пассивно) и затем извлекают из половин матрицы, как показано на фиг.5.

Первая половина формы 8 и вторая половина формы 10 (которые обозначаются также как полуформы и формы) могут подвергнуться повреждению при извлечении из половин матрицы, поскольку связующее обеспечивает только слабую связь частиц керамического порошка. Однако при осторожном обращении формы могут быть подвергнуты осмотру и/или дополнительно модифицированы, оставаясь в не спеченном состоянии. Например, как показано на фиг.7, первую половину 8 формы и вторую половину 10 формы собирают вместе так, чтобы можно было оценить их сопрягаемость, в особенности на участках по разделительной линии 14 и полости 16. Если требуется модификация форм, она может быть осуществлена с помощью механической обработки и/или использования других способов модификации. Например, в половинах формы путем сверления или обтачивания может быть выточена отдушина (отдушины) и вертикальный литник (литники), которые должны облегчить поступление в полость 16 литейного материала. Кроме того, любую неровность по разделительной линии 14 можно удалить, используя для этого операцию шлифования, после чего половины формы могут быть снабжены установочными деталями и/или направляющими, так что формы будут должным образом совмещены в процессе литья.

После осмотра и возможного внесения изменений формы могут быть подвергнуты спеканию при температуре, достаточной для скрепления керамического порошка (порошков). Типичные температуры, которые обычно применяют для этого, составляют от приблизительно 1000°С до приблизительно 2200°С. Длительность процесса спекания может варьироваться в зависимости от керамического состава 6, массы и геометрических очертаний форм, а также других переменных; однако обычно она составляет от приблизительно 8 часов до приблизительно 30 часов. Процесс спекания может содержать различные этапы (например, этапы поддержания температуры, постепенного понижения температуры, постепенного охлаждения и так далее), что может обеспечить получение формы с нужной микроструктурой, уменьшить деформацию, уменьшить усадку и так далее.

После спекания половин формы им позволяют остыть, после чего подвергают некоторым дополнительным операциям обработки. Примерами таких операций являются осмотр, процессы нанесения покрытий (например покрытий, предназначенных для уменьшения шероховатости, износостойких покрытий и так далее), процессы механической обработки (например, добавление отдушин, добавление вертикальных литников, удаление неровностей и так далее), процессы маркировки, процессы закрепления (например, внутри несущей опоры формы), процессы модификации (например, добавление направляющих и добавление элементов, скрепляющих формы между собой) и так далее. Например, в одном из вариантов реализации полость 16 (фиг.7) полируют.

Полировка полости 16 может быть выполнена или путем полировки самой внутренней поверхности полости 16, например, с использованием ультразвукового полировального устройства с алмазной пастой, и/или путем нанесения на нужную поверхность покрытия, полировки покрытия, термообработки покрытия и его повторной полировки. Эти процессы могут повторяться столько раз, сколько потребуется для получения нужного качества отделки. Например, в одном варианте реализации на поверхность полости 16 может быть нанесен шликер, который содержит керамический порошок с частицами, средний диаметр которых равен или меньше приблизительно 100 мкм. После этого пульпу могут переработать на поверхности полости (например, отполировать) и поверхность полости может быть подвергнута спеканию. Затем поверхность может быть отполирована дополнительно и/или могут быть применены дополнительные покрытия, а процесс может быть повторен.

Конкретнее, внутренняя поверхность полости 16 может быть или отшлифована, или отполирована. Поверхности, которые были подвергнуты шлифованию (например, сформированы с помощью процессов шлифовки), обычно обладают средней шероховатостью поверхности (Ra), значения которой равны или меньше примерно 50 микродюймов (или 1,27 мкм). Примеры шлифованных поверхностей могут быть представлены с помощью системы описания отделки поверхности согласно Society for the Plastic Industry's, в частности отделка поверхности SPI#6, представляющая поверхности, полученные с использованием шлифовальной бумаги с зернистостью 320 и обладающие Ra в пределах от приблизительно 38 до приблизительно 42 микродюймов (от 0,97 мкм до 1,07 мкм), или отделка поверхности SPI#4, представляющая поверхности, полученные с использованием шлифовальной бумаги с зернистостью 600 и обладающие Ra в пределах от приблизительно 2 до приблизительно 3 микродюймов (от 0,051 мкм до 0,075 мкм). Типичные полированные поверхности (например, глянцевые или высокоглянцевые поверхности) обычно имеют значения Ra, которые равны или меньше приблизительно 5 микродюймов (0,127 мкм), такие как отделка поверхности SPI#3, представляющая поверхности, полученные путем полировки алмазным кругом № 15 и обладающие Ra в пределах от приблизительно 2 до приблизительно 3 микродюймов (от 0,051 мкм до 0,075 мкм), или отделка поверхности SPI#3, представляющая поверхности, полученные путем полировки алмазным кругом № 3 и обладающие Ra, равным приблизительно 1 микродюйму (0,025 мкм).

Перед спеканием или после него в формы могут быть внесены изменения в виде поверхностных структур с использованием подходящего процесса нанесения. Типичные процессы нанесения включают в себя химическое напыление в вакууме, ионно-плазменное осаждение, электронно-лучевое физическое осаждение из пара и электроосаждение. Конкретный процесс осаждения позволяет наносить керамический материал на поверхность формы с нужной точностью. Одним типичным процессом осаждения является процесс непосредственного формирования рисунка (Direkt Write, DW), который называют также процессом нанесения «перьевого типа» или «посредством сопла». Типичные процессы непосредственного формирования рисунка (например, перьевой, посредством сопла, лазерный, тепловым напылением и т.д.) описаны в находящихся в свободной собственности патентной заявке США № 11/170579 (Хардвик и др.) и в опубликованной заявке США № 2005-0013926 (Рутковски и др.), которые включены в данное описание посредством ссылки.

На фиг.8 показано, что перо 20 наносит смесь 26 на поверхность 24 полости второй половины формы 10, формируя на ней выступы 22. Смесь 26 протекает через перо 20 под давлением и выходит через сопло 28. Применяемое давление зависит от нужного расхода, а также других переменных, таких как внутренний диаметр сопла 28, вязкость смеси 26 и так далее. Размеры сопла 28 обычно составляют от приблизительно 0,010 мм до приблизительно 1,0 мм, и подбираются таким образом, чтобы получить нужный диаметр экструдата.

Перо 20 перемещается относительно поверхности 24 полости и может переноситься вдоль поверхности 24 полости для формирования на ней поверхностных структур. Удобным является то, что поверхностные структуры (например, прослойки) могут наноситься автоматически быстро и точно на имеющую сложную форму поверхность 24 полости. Движение пера 20 в сочетании с регулированием расхода смесей, проходящих через перо, позволяет формировать пером 20 прослойки, капли, пятна и их комбинации. Кроме того, много проходов пера 20 над участком может создавать слои смеси 26 и/или возможно применение нескольких перьев с целью ускорения процесса нанесения или одновременного изменения многих поверхностей форм. Поэтому перо 20 может сформировать большое количество поверхностных структур, причем термин «поверхностные структуры» должен интерпретироваться как любая форма, созданная путем наложения смеси 26 на поверхность, такая как узоры (например штриховка или волнистые узоры), капли, пятна, прослойки, линии, фигуры (например круги, волнистые линии, рыбья чешуя, соты или многоугольники) и так далее.

С пером 20 с помощью операционной связи соединяется блок управления 30. Блок управления 30 может управлять движением пера 20, расходом, с которым смесь 26 экструдируют из пера 20, и другими процессами и/или операциями, выполняемыми устройством в процессе работы. Например, поверхность 24 полости и требующаяся поверхностная структура (выступы 22) могут быть разработаны и храниться в компьютере в виде файла CAD/CAM, к которому может обратиться блок управления 30 и выполнить его с целью формирования требующихся поверхностных структур на поверхности 24 полости. Поэтому эти способы могут быть воплощены в форме выполняемых компьютером или блоком управления процессов и устройств для практического выполнения этих процессов. Эти способы могут также быть реализованы в форме компьютерного программного продукта, содержащего команды, помещенные на материальных носителях, таких как дискеты, диски CD-ROM, жесткие диски или иные носители данных, которые могут считываться компьютером, причем при загрузке кода компьютерной программы и ее выполнении компьютером или блоком управления компьютер становится устройством, предназначенным для практической реализации способа. Способы могут также воплощаться в форме кода или сигнала компьютерной программы, хранящегося на носителе данных, загруженного и/или выполняемого компьютером или блоком управления, или передающегося по какой-либо передающей среде, такой как электрический провод или кабель, волоконная оптика, или с помощью электромагнитного излучения, причем тогда, когда код компьютерной программы загружен в компьютер и выполняется им, компьютер становится устройством для практической реализации способа. При выполнении на микропроцессоре общего назначения сегменты кода компьютерной программы конфигурируют микропроцессор с целью создания специальных логических схем.

Смесь 26, которая применяется в пере 20, может содержать шликер с наполнением твердым материалом от приблизительно 50 до приблизительно 98 мас.% и жидкость. Твердым материалом может быть металл (например медь, золото, платина, никель, кобальт, титан или железо), керамика (например глинозем, двуокись циркония, силикат циркония (циркон), силикат алюминия (муллит), оксид иттрия, силикат иттрия, алюминат иттрия (гарнит), алюминат иттрия (перовскит), оксиды редкоземельных элементов, силикаты редкоземельных элементов, алюминаты редкоземельных элементов, кремнезем, карбид кремния и так далее) и комбинации, содержащие по меньшей мере один из перечисленных материалов, например сверхпрочные сплавы на основе кобальта, никель-титановые сплавы и так далее. Конкретный применяемый порошок будет выбираться исходя из его совместимости с поверхностью 24 полости (то есть способности создания связи с ней), а также из других переменных, таких как полученные в результате характеристики смеси (например, износостойкость или теплопроводность).

Жидкостью, применяемой в шликере, может быть любая жидкость, которая может смешиваться с твердыми материалами и позволяет твердым материалам течь в форму, в частности вода, масла, спирты, эфиры и так далее.

Смесь 26 может содержать добавки, такие как поверхностно-активные вещества, связующие (например, этилсиликат и коллоидный кремнезем), технологические добавки (например, твердый парафин), модификаторы вязкости, порообразователи и так далее. В одном варианте реализации смесь содержит около 82 мас.% глинозема, около 8 мас.% крахмала и около 10 мас.% изопропилового спирта.

Смесь 26 можно составлять порциями. Например, порция весом 100 фунтов может быть получена путем добавления в галтовочный барабан сначала кремнеземного керамического порошка со средним размером частиц около 10 микрон. В барабан добавляют крахмальное связующее и носитель спирта. Затем смесь 26 перемешивают с использованием для этого вращающегося контейнера, скоростного смесителя, ленточного смесителя или сдвигового смесителя (например, роликовой машины).

После нанесения на поверхность 24 полости выступов 22 вторую половину формы 10 нагревают. В процессе нагрева выступы 22 (например, выпуклости, линии и так далее) затвердевают и привариваются к поверхности 24 полости. Кроме того, испаряются все жидкости, так же как все летучие добавки. Время и температура, которые применяются для спекания состава, будут зависеть, среди других переменных, от состава смеси 26, размеров выступов 22 и применяемого источника тепла. Типичные примеры приемов термообработки включают сфокусированные источники энергии (например, в которых применяется плазма, микроволновое излучение, лазерный луч, электронный луч и/или иной локальный источник тепла). С другой стороны, или в дополнение, термообработка может включать в себя нагрев второй половины формы 10 в печи при условии, что температура спекания смеси 26 ниже температуры, при которой вторая половина формы 10 может быть повреждена.

Дополнительно возможно применение перед процессом осаждения процесса маскирования с целью маскировки тех участков поверхности 24 полости, которые не будут содержать поверхностных структур. Конкретной применяемой маскировкой может служить материал, который может прилипать к поверхности 24 полости и который будет легко с нее удалить. В одном типичном варианте реализации может применяться полимерный лист с клейким покрытием.

После спекания поверхностных структур (например, выступов 22) их охлаждают (активно и/или пассивно). В дополнение к этому форма может быть затем подвергнута последующей обработке с использованием различных операций, таких как описанные выше. Иными словами, поверхностные структуры могут быть сформированы на поверхности (поверхностях) половины (половин) формы до и/или после дополнительной обработки формы (например, полирования, нанесения покрытий и других процессов, описанных выше).

После спекания форм их можно собрать и применить для литья. Материалы, которые можно отливать в них, могут содержать любой материал (материалы) для изделий, который плавится при температуре ниже той, которая может вызвать повреждение формы. Кроме того, желательно, чтобы материал тек с такой скоростью, при которой полость формы 16 могла заполниться до затвердевания, или же форма может быть предварительно нагрета для того, чтобы задержать затвердевание. В одном типичном варианте реализации, показанном на фиг.9, литейный материал 34 (например, сверхпрочный сплав на основе никеля) нагревают выше его температуры плавления и заливают в вертикальный литник 32 собранной формы для формирования лопасти турбины (например, в полости 16). В полости 16 имеются выступы 22, выполненные в ходе процесса нанесения, которые будут формировать выемки на литой лопатке турбины. Пример литой лопатки турбины 40 показан на фиг.10. Лопатка турбины 40 содержит поверхностные детали 42 (например, ямки), которые были сформированы во время литья на выступах 22 на второй половине формы 10.

После затвердевания материала (материалов) изделия форму разнимают и из нее извлекают отливку. В это время могут быть применены любые операции последующей или вторичной обработки (например, механическая обработка, полировка, нанесение покрытий, сборка и так далее).

В другом варианте реализации формы после спекания могут быть подвергнуты вторичной обработке. Примерами таких операций являются осмотр, процессы нанесения покрытий (например, покрытий, предназначенных для уменьшения шероховатости, износостойких покрытий и так далее), процессы механической обработки (например, добавление отдушин, добавление вертикальных литников, удаление неровностей и так далее), процессы маркировки, процессы закрепления (например, внутри несущей опоры формы), процессы модификации (например, добавление направляющих и добавление элементов, скрепляющих формы между собой) и так далее. Например, в одном из вариантов реализации в полости на поверхность 24 полости может быть нанесено покрытие, создающее термический барьер, и выступы 22 размещают на нем для придания поверхности однородной поверхностной отделки.

Поверхностные структуры могут быть выполнены на любых керамических и/или металлических матрицах и/или формах, применяемых для литья, так же как на литых деталях. В одном варианте реализации может быть получен керамический инструмент для литьевого формования полимеров, когда выплавляемый сердечник нужной детали может быть применен в процессе литья по выплавляемым моделям с целью формовки керамической формы. Затем форма может быть подвергнута процессу нанесения с целью формовки детальных рисунков на поверхности формы, которые будут служить украшением на полученных формах литьевым формованием изделиях. Эти поверхностные структуры могут иметь размеры, равные или меньше приблизительно 2000 мкм или, конкретнее, меньше чем приблизительно 1000 мкм или, даже конкретнее, от приблизительно 5 мкм до приблизительно 500 мкм.

Описанные здесь процессы особенно полезны для формовки поверхностных структур на поверхностях форм, которые будут применяться для формирования компонентов газотурбинного двигателя. В то время как формирование лопатки турбины рассмотрено здесь в связи с высокими рабочими температурами турбины, многие применяемые в ней компоненты изготавливают с помощью процессов литья, в которых могут использоваться способы, описанные здесь, например детали, которые применяются на стадии сильного сжатия в газотурбинном двигателе, такие как стационарные аэродинамические поверхности (например, сопла или направляющие устройства) и вращающиеся аэродинамические поверхности (например, лопасти или лопатки). Другие компоненты, которые применяются на участках газотурбинного двигателя вне пределов стадии сильного сжатия, включают в себя участки контроля зазора бандажа, которые включают в себя фланцы, оболочки и кольца, так же как футеровку камеры сгорания и колпаки камеры сгорания. Кроме того, применение описанных способов является полезным при производстве компонентов ракет, таких как конусы стартовых двигателей, стабилизаторы и так далее. Однако очевидно, что описанные здесь способы не ограничиваются этими сферами применения. К другим сферам применения относятся автомобильная промышленность (например, инжекторы топлива, турбины и рабочие колеса турбокомпрессоров, реформеры топлива и так далее), промышленное применение (например, компоненты разливочной машины), компьютеры (например, компоненты привода запоминающего устройства или охлаждения) и так далее, а также производство изделий из пластмассы.

Описанные здесь способы формирования поверхностных структур на литейных формах относятся к неудовлетворенной потребности в технике. Процесс допускает формирование поверхности, представленной на поверхности полости литейной формы, причем поверхностные структуры могут содержать сложные профили, рисунки и тому подобное. Этот способ производства отливок с поверхностными структурами особенно полезен при моделировании отливок. В частности, это позволяет изготовителям отливок начинать с производства стандартной матрицы, которая используется для формовки такого же количества комплектов стандартных литейных форм (то есть форм без поверхностных структур). Стандартные литейные формы могут быть затем модифицированы с помощью описанного здесь способа нанесения материала с целью формовки на них различающихся поверхностных структур. После спекания поверхностных структур формы могут быть использованы для литья изделий, имеющих поверхностные детали, сформированные поверхностными структурами формы. Например, возможно литье ряда лопаток турбин с меняющимися поверхностными структурами в формах, которые все получены в одной матрице. Это дает возможность ускоренно проводить исследования и разработки в области влияния различных поверхностей при снижении затрат и в течение сокращенного периода времени.

Применяемые здесь технические и научные термины имеют то же значение, которое обычно известно специалисту в той области техники, к которой относится изобретение, если только не оговорено иное. Термины «первый», «второй» и тому подобное, применяемые здесь, не означают какой-либо порядок, количество или важность, но, скорее, используются для того, чтобы отличать один элемент от другого. Кроме того, термины, приведенные в единственном числе, не означают ограничения количества, но, скорее, означают присутствие по меньшей мере одного из упоминаемых предметов, а термины «передний», «задний», «нижний» и/или «верхний», если только не оговорено иное, используются просто для удобства описания, и не ограничиваются любой единственной позицией или пространственной ориентацией. При сообщении диапазонов конечные точки всех диапазонов, отнесенных к одному компоненту или характеристике, являются включающими и независимо соединяющимися (например, диапазоны «до приблизительно 25 мас.% или, конкретнее, от приблизительно 5 мас.% до приблизительно 20 мас.%» включают в себя конечные точки и все промежуточные значения диапазонов «от приблизительно 5 мас.% до приблизительно 20 мас.%», и так далее). Определение «приблизительно», применяемое в связи с количеством, является включающим заявленную величину и имеет значение, которое определяется контекстом (например, включает степень погрешности, связанной с измерением определенного количества). Применяемое здесь множественное число термина предназначено для того, чтобы включать и единственное, и множественное число термина, которое оно модифицирует, включая таким образом одну или несколько единиц согласно этому термину (например, краситель (красители) включает один или несколько красителей). Кроме того, применяемый здесь термин «комбинация» включает в себя усредненные продукты, смеси, продукты реакции и тому подобное. И, наконец, при использовании термина «например» последующие значения или термины являются примерами и не являются ограничительными.

Хотя изобретение было описано со ссылкой на типичные варианты реализации, специалистам в данной области техники должна быть понятна возможность внесения различных изменений и эквивалентов элементов без отступления от объема изобретения. Кроме того, возможно внесение многих изменений с целью приспособления определенной ситуации или материала к положениям изобретения без отступления от его сущности. Поэтому предполагается, что изобретение не ограничивается конкретным вариантом реализации, описанным как наилучший, предполагаемый для осуществления этого изобретения, но что изобретение будет включать все варианты реализации, отвечающие объему прилагаемой формулы изобретения.

Изобретение относится к литейному производству. Способ содержит формовку металлической матрицы, отливку в матрице формы (10) из керамического состава, нагрев формы (10), экструзию смеси (26) на поверхность (24) полости формы (10) и термообработку смеси (26). Экструдируемая смесь состоит из металла, керамики или их комбинаций. Смесь (26) экструдируют через сопло (28) устройства (20) нанесения смеси. Отливку керамической формы (10) осуществляют процессом литья, выбранного из группы, включающей в себя шликерное литье, литье под давлением, литьевое формование или их комбинации. Обеспечивается получение воспроизведения в деталях сложных поверхностных элементов. 2 н. и 6 з.п. ф-лы, 10 ил.

1. Способ изготовления формы, содержащий отливку из керамического состава формы (8, 10), имеющей поверхность (24) полости, формирование на поверхности (24) полости поверхностных структур, причем поверхностные структуры содержат смесь (26), состоящую из металла, керамики или их комбинаций, и термообработку смеси (26).

2. Способ по п.1, в котором формирование на поверхности (24) полости поверхностных структур осуществляют экструзией смеси (26) через сопло (28) устройства (20) нанесения смеси.

3. Способ по п.2, в котором осуществляют управление движением сопла (28) и расходом экструдируемой смеси (26) через сопло (28).

4. Способ по п.1, в котором поверхностные структуры выбирают из группы, состоящей из рисунков, капель, мазков, слоев, линий, профилей и комбинаций, включающих в себя, по меньшей мере, одну из перечисленных структур.

5. Способ изготовления формы, содержащий формовку металлической матрицы (2, 4), отливку из керамического состава формы (8, 10) в упомянутой матрице (2, 4) с использованием процесса литья, выбранного из группы, включающей в себя шликерное литье, литье под давлением, литьевое формование или их комбинации, нагрев формы (8, 10), экструзию смеси (26), состоящей из металла, керамики или их комбинаций, на поверхность (24) полости формы (8, 10) для формовки на ней поверхностных структур, причем смесь (26) экструдируют через сопло (28) устройства (20) нанесения смеси, и термообработку смеси (26).

6. Способ по п.5, в котором осуществляют управление движением сопла (28) и расходом экструдируемой смеси (26) через сопло (28).

7. Способ по п.5, в котором поверхностные структуры выбирают из группы, состоящей из рисунков, капель, мазков, слоев, линий, профилей и комбинаций, включающих в себя, по меньшей мере, одну из перечисленных структур.

8. Способ по п.7, включающий изготовление керамической литейной формы, предназначенной для заполнения металлическим литейным материалом полости литейной формы, имеющей поверхностные структуры, для получения металлической отливки, имеющей поверхностные структуры, соответствующие поверхностным структурам на внутренней поверхности полости литейной формы.

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| US 20050013926 А1, 20.01.2005 | |||

| US 5897592 А, 27.04.1999 | |||

| WO 2006044713 А2, 27.04.2006. | |||

Авторы

Даты

2012-07-20—Публикация

2007-06-27—Подача