Изобретение относится к квантовой электронике и предназначено для использования в народном хозяйстве в составе газодинамической лазерной сварочной установки.

Прогресс, достигнутый в развитии мощных лазерных установок непрерывного действия, позволил перейти к их практическому применению в народном хозяйстве, в частности для сварки, резки и термообработки различных конструкционных материалов.

Для промышленного применения весьма удобен газодинамический СО2-лазер непрерывного действия, работающий на продуктах сгорания топлива, например окиси углерода с воздухом, который не требует мощного источника электроэнергии и позволяет создать компактную лазерную установку.

Одним из наиболее ответственных агрегатов газодинамического лазера является газогенератор, обеспечивающий получение нагретой рабочей смеси газов требуемого состава (СО2≈13-14%, H2O≈1% по объему, остальное - азот при температуре торможения ≈1500 К). Так как состав продуктов сгорания топлива отличен от указанного выше, в них добавляют балластный газ (азот).

Известен газодинамический лазер с газогенератором, содержащим камеру сгорания с выходными и входными газовыми трактами и устройство для пристеночной подачи балластного газа на вход патрубков выходного тракта.

Однако при организации смешения балластного газа и продуктов сгорания в известном газогенераторе могут возникнуть ситуации, когда балластный газ попадает в зону горения в камере сгорания. При этом снижается расходонапряженность камеры сгорания и полнота сгорания, затрудняется воспламенение смеси и возможен срыв горения на переходных режимах. Все эти отрицательные эффекты экспериментально наблюдались при работе газогенератора.

Более совершенной: является конструкция газогенератора, содержащего камеру сгорания, источник балластного газа и балластировочное устройство с коллектором и выходными патрубками, снабженными внешними кольцевыми щелями с дефлекторами для подачи балластного газа навстречу продуктам сгорания.

Известный газогенератор предназначен для стендовой газодинамической лазерной установки с кратковременным режимом непрерывной работы (не более 10 с) и длительными паузами (˜1 ч) между включениями. В нем термическая стойкость и прочность силовой стенки коллектора балластировочного узла обеспечивается за счет ее большой теплоемкости (стенка не успевает прогреться за время одного испытания), но режим нестационарного прогрева приводит к тепловым потерям, а следовательно, и к ухудшению термического КПД газогенератора.

Из вышеизложенного следует, что известное техническое решение не может быть использовано в лазерной сварочной установке с длительностью непрерывной работы ˜ 5 минут, так как в этих условиях оно не обеспечивает термической стойкости.

Целью настоящего изобретения является повышение термической стойкости и КПД.

Поставленная цель достигается тем, что балластировочное устройство снабжено дополнительным коллектором, расположенным на противоположной от камеры сгорания стороне балластировочного узла, причем основной и дополнительный коллекторы разделены общей стенкой с посадочными местами, в которых герметично закреплены патрубки, выходные концы патрубков расположены с зазорами относительно противоположной стенки дополнительного коллектора, а дополнительный коллектор соединен с источником балластного газа индивидуальным трубопроводом.

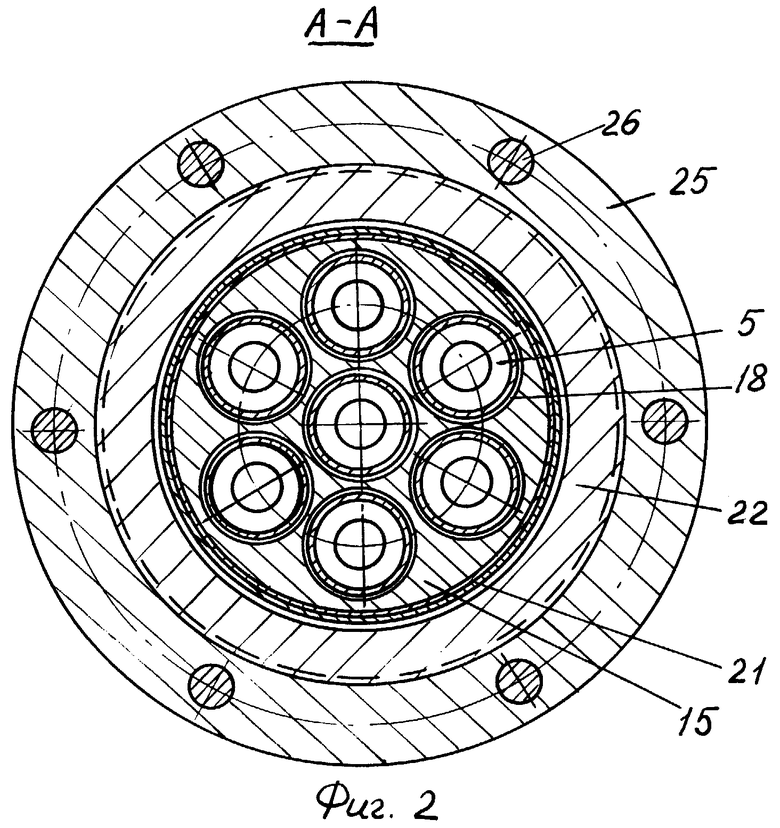

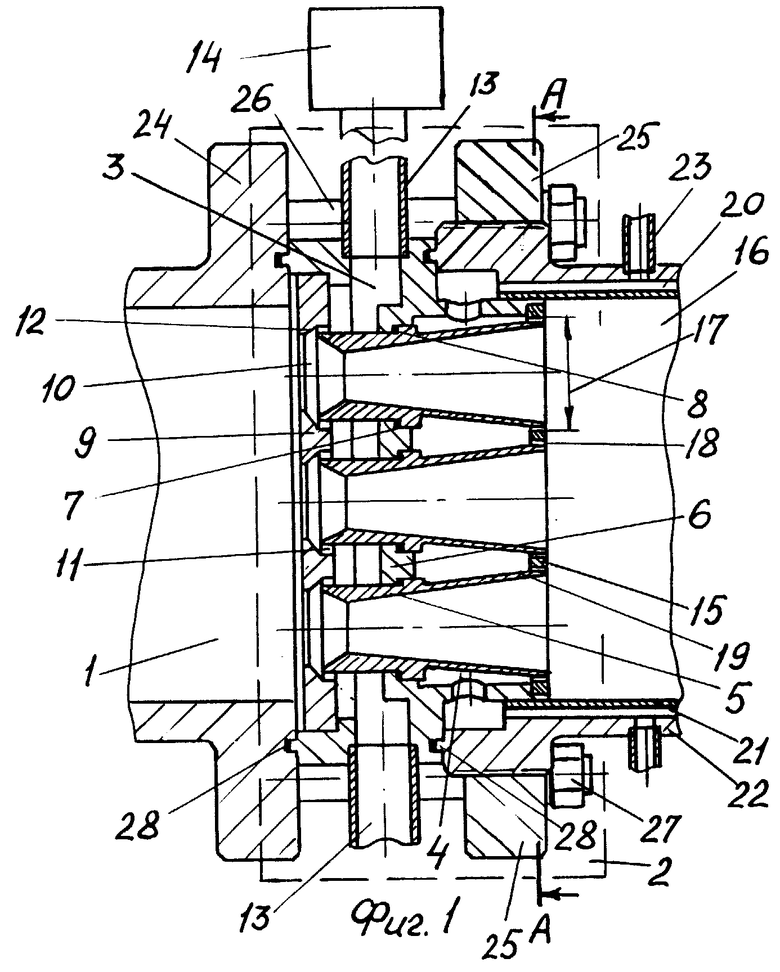

Сущность предложенного технического решения поясняется чертежом, где на фиг.1 показан продольный разрез газогенератора, а на фиг.2 - поперечный разрез балластировочного устройства.

Газогенератор содержит камеру сгорания 1 и балластировочное устройство 2 с основным коллектором 3, дополнительным коллектором 4 и выходными патрубками 5. Коллекторы 3 и 4 разделены стенкой 6 с посадочными местами 7, в которых с помощью, например, уплотнений 8 герметично закреплены патрубки 5.

От камеры сгорания 1 основной коллектор 3 отделен стенкой 9 с фасонными отверстиями 10, образующими внешние кольцевые щели 11 с дефлекторами 12. Основной коллектор 3 соединен трубопроводами 13 с источником балластного газа 14.

Дополнительный коллектор 4 отделен стенкой 15 от ресивера 16.

В стенке 15 выполнены отверстия 17 с диаметром, большим внешнего диаметра патрубков 5, в которых с зазорами 18 расположены выходные концы 19 патрубков 5. Дополнительный коллектор 4 соединен с источником балластного газа 14 индивидуальным трубопроводом 20, образованным, например, жаровой рубашкой 21 ресивера 16 и корпусом 22 ресивера 16. Трубопровод 20 соединен с источником 14 трубопроводами 23.

Сборка камеры сгорания 1, балластировочного узла 2 и ресивера 16 обеспечивается с помощью фланцев 24, 25 и шпилек 26 с гайками 27, а также уплотнительных прокладок 28.

Газогенератор работает следующим образом. Продукты сгорания топлива из камеры сгорания 1 через отверстия 10 подаются на вход патрубков 5. Балластный газ из источника 14 по трубопроводам 13 поступает в основной коллектор 3, из которого по внешним кольцевым щелям 11 с помощью дефлекторов 12 вдувается навстречу продуктам сгорания, затем поток балластного газа разворачивается набегающим потоком продуктов сгорания и направляется в ресивер 16, обеспечивая пристенное охлаждение патрубков 5. Часть расхода балластного газа от источника 14 по трубопроводам 23 поступает в кольцевой трубопровод 20 и, охлаждая ресивер 16, попадает в дополнительный коллектор 4, откуда через кольцевые зазоры 18 вытекает в ресивер 16.

При истечении потоков балластного газа с продуктами сгорания через патрубки 5 они перемешиваются, образуя рабочую смесь газов требуемого состава, которая из ресивера 16 подается в газодинамический тракт лазерной установки.

Использование дополнительного коллектора с независимой системой подвода балластного газа позволяет обеспечить надежное охлаждение выходных концов 19 патрубков 5, которые изнутри омываются высокотемпературным газовым потоком, а также охладить изнутри стенку 15. При этом тепло, отведенное в патрубки 5, стенку 15 и жаровую рубашку 21, возвращается в рабочий газ, а независимое питание коллектора 4 балластным газом позволяет подобрать оптимальный режим охлаждения балластировочного устройства и ресивера.

Таким образом, предложенное техническое решение позволяет повысить термическую стойкость и термический КПД газогенератора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОГЕНЕРАТОР | 1984 |

|

SU1839938A1 |

| ГАЗОГЕНЕРАТОР | 1980 |

|

SU1840245A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР И СПОСОБ ЕГО ЗАПУСКА | 1984 |

|

SU1839953A1 |

| ГАЗОГЕНЕРАТОР | 1986 |

|

SU1840315A1 |

| ГАЗОГЕНЕРАТОР | 1986 |

|

SU1839952A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1986 |

|

SU1839955A1 |

| СПОСОБ ЗАПУСКА ГАЗОДИНАМИЧЕСКОГО ЛАЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1990 |

|

SU1839941A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1989 |

|

SU1840317A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1987 |

|

SU1840249A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1988 |

|

SU1840699A1 |

Изобретение относится к квантовой электронике и предназначено для использования в народном хозяйстве в составе газодинамической сварочной установки. Сущность: газогенератор, преимущественно, для газодинамического лазера содержит камеру сгорания, источник балластного газа и балластировочное устройство с коллектором и патрубками, снабженными внешними кольцевыми щелями с дефлекторами. Кроме того, устройство снабжено дополнительным коллектором, который расположен на противоположной от камеры сгорания стороне балластировочного узла. При этом основной и дополнительный коллекторы разделены общей стенкой с посадочными местами. В посадочных местах герметично закреплены патрубки. Выходные концы патрубков установлены с зазорами относительно стенки дополнительного коллектора, который соединен с источником балластного газа индивидуальным трубопроводом. Технический результат: повышение термической стойкости и КПД. 2 ил.

Газогенератор, преимущественно для газодинамического лазера, содержащий камеру сгорания, источник балластного газа и балластировочное устройство с коллектором и патрубками, снабженными внешними кольцевыми щелями с дефлекторами, отличающийся тем, что, с целью повышения термической стойкости и КПД, балластировочное устройство снабжено дополнительным коллектором, расположенным на противоположной от камеры сгорания стороне балластировочного узла, причем основной и дополнительный коллекторы разделены общей стенкой с посадочными местами, в которых герметично закреплены патрубки, выходные концы которых установлены с зазорами относительно стенки дополнительного коллектора, который соединен с источником балластного газа индивидуальным трубопроводом.

Авторы

Даты

2006-06-20—Публикация

1984-05-08—Подача