Настоящее изобретение относится к области фторорганической химии, а именно синтезу перфторметилвинилового эфира, который находит применение в качестве исходного сырья при получении термо-, морозостойких каучуков СКФ-260 и 460 [1] и фторэластомеров [2].

Известен способ получения перфторметилвинилового эфира пиролизом получаемого электрохимическим фторированием фторангидрида β-перфторметоксипропионовой кислоты [1]. Этот способ характеризуется низким выходом и высокой стоимостью целевого продукта.

Известен также способ получения перфторметилвинилового эфира из фторангидрида α-перфтормасляной кислоты через окись гексафторпропилена [3]. Недостатками этого способа являются использование дорогостоящего сырья и высокая стоимость целевого продукта.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому изобретению является способ получения перфторметилвинилового эфира, основанный на реакции трифторметилгипофторита с симметричным дифтордихлорэтиленом [2].

Способ получения перфторметилвинилового эфира [2] состоит из двух стадий.

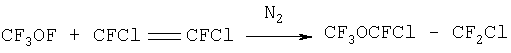

На первой стадии трифторметилгипофторит присоединяют к симметричному дифтордихлорэтилену с образованием трифторметил-1,2-дихлортрифторэтилового эфира

Реакция присоединения осуществляется в газовой фазе при обязательном разбавлении азотом, температуре +50°С и мольном соотношении CF3OF:CFCl=CFCl, равном 1,5. Продукт присоединения выделяют из реакционной смеси ректификацией без дополнительной обработки.

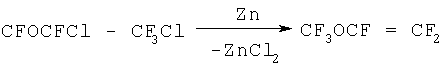

На второй стадии продукт присоединения подвергают дехлорированию действием цинковой пыли в среде диметилсульфоксида

В соответствии с указанной стадийностью процесса [2] оценка его результатов должна проводится по суммарному выходу целевого продукта (из двух стадий). На стадии дехлорирования выход перфторметилвинилового эфира составляет около 70%. Что касается стадии присоединения трифторметилгипофторита к дифтордихлорэтилену, то в известном способе выход продукта и состав реакционной смеси для этой стадии не указан. На основании наших данных, полученных при проведении опытов по методике [2], выход продукта на стадии присоединения не превышает 60-65%. Таким образом, суммарный выход перфторметилвинилового эфира в известном способе может быть принят равным 45-50% (по сим-дифтордихлорэтилену).

Помимо относительно низкого выхода целевого продукта недостатком известного способа является малая производительность стадии присоединения. По нашим данным для реактора объемом 600 см3 при температуре 50°С оптимальными по объемным расходам реагентов условиями могут быть приняты следующие условия: трифторметилгипофторит 5-6 л/ч, симм-дифтордихлорэтилен 4,5-5 л/ч, азот 10-11 л/ч, т.е. 1:1:2. В случае объемного соотношения реагентов и азота 1:1:1 выход продукта падает до 45-50%. При увеличении подачи исходных реагентов и азота в два раза каждого выход продукта присоединения также не превышает 50% (см. примеры).

Исходя из изложенного, цель настоящего изобретения состояла в увеличении выхода целевого продукта - перфторметилвинилового эфира и интенсификации процесса за счет увеличения производительности стадии присоединения. Согласно настоящему изобретению поставленная цель достигается введением усовершенствований на стадии присоединения. К усовершенствованиям, составляющим одновременно отличительные признаки настоящего изобретения, относятся:

а) использование в качестве разбавителя на стадии присоединения - четырехфтористого углерода;

б) введение дополнительной операции - нейтрализации образующейся на стадии присоединения реакционной смеси перед ректификацией.

Оба указанных отличительных признака являются существенными, поскольку позволяют достичь желаемого результата - увеличения выхода и производительности.

При замене азота четырехфтористым углеродом выход продукта на стадии присоединения возрастает на 10-20% при тех же условиях опыта, а производительность этого процесса увеличивается в 1,5-2 раза. В отличие от известного способа при использовании CF4 можно проводить синтез на больших расходах исходных реагентов без уменьшения выхода, как это наблюдается в случае азота.

Введение операции нейтрализации трифторметил-1,2-дихлортрифторэтилового эфира-сырца перед ректификацией позволяет поднять выход на стадии дехлорирования до 85%, за счет удаления из продукта присоединения примесей кислого характера. Выход перфторметилвинилового эфира по двум стадиям в предлагаемом нами способе составляют 65-70%.

Ниже приводятся примеры осуществления процесса, в число которых включены опыты в присутствии азота, иллюстрирующие в сравнимых условиях возможности известного способа по выходу и составу реакционных смесей.

Опыты по присоединению трифторметилгипофторита к сим-дифтордихлорэтилену проводились на установке, представляющей систему последовательно соединенных: смесителя (медь, v=1 л) исходных реагентов и инертного газа, снабженного мешалкой, реактора (медь, l=2 м, d=20 мм) и конденсатора, охлаждаемого до -78°С. Контроль состава реакционных смесей на стадии присоединения осуществлялся хроматографическим методом. Стадия дехлорирования проводилась по известной методике [2].

Пример 1.

Осуществление стадии присоединения в присутствии азота.

а) Трифторметилгипофторит, симм-дифтордихлорэтилен и азот подают в смеситель с объемными скоростями 5 л/ч, 4,5 л/ч и 10 л/ч, соответственно, поддерживая скорость вращения мешалки около 500 об/мин и температуру в реакторе 45-50°С. Через 5 ч работы из конденсатора выгружают 206,5 г бесцветной жидкости, имеющей по данным хроматографического анализа следующий состав: 0,7% COF2, 7% CF2ClCF2Cl, 75% CF3OCFClCF2Cl, 4,3% CF2ClCFCl, 9,1% CFCl=CFCl и 3,9% неидентифицированных примесей кислого характера.

Выход трифторметил-1,2-дихлортрифторэтилового эфира на прореагировавший дифтордихлорэтилен составляет 66%.

б) В условиях, аналогичных примеру 1а, при расходах: трифторметилгипофторит - 10 л/ч, дифтордихлорэтилен - 9 л/ч, азот - 10 л/ч за 2,5 часа работы получают 181 г продукта присоединения - сырца следующего состава:

0,8% COF2, 5% COClF, 21,3%

CF2ClF2Cl, 53% CF3OCFClCF2Cl

7,1% CF2ClCFCl, 2% CFCl=CFCl и

10,8 неидентифицированных примесей.

Выход трифторметил-1,2-дихлортрифторэтилового эфира составляет 40%.

в) Результат, аналогичный примеру 1б, получают при расходах: трифторметилгипофторит - 5 л/ч, дифтордихлорэтилен - 4,5 л/ч, азот - 5 л/ч. Однако в этом случае в смеси увеличивается содержание COF2 до 2% и уменьшается содержание неидентифицированных примесей до 7,5%.

Пример 2.

Осуществление стадии присоединения в присутствии четырехфтористого углерода.

а) Трифторметилгипофторит, дифтордихлорэтилен и четырехфтористый углерод подают в смеситель с объемными скоростями 5 л/ч, 4,5 л/ч и 10 л/ч, соответственно, при температуре в реакторе 45-50°С и скорости вращения мешалки 500 об/мин. Через 5 ч работы из конденсатора выгружают 215 г бесцветной жидкости состава: 0,6% COF2, 4,3% CF2ClCF2Cl, 84% CF3OCFClCF2Cl, 2,3% CF2ClCFCl2, 5% CFCl=CFCl и 3,8% неидентифицированных примесей. Выход трифторметил-1,2-дихлортрифторэтилового эфира на конвертированный дифтордихлорэтилен составляет 78%.

б) В условиях, аналогичных примеру 2а, при расходах: трифторметилгипофторит - 10 л/ч, дифтордихлорэтилен - 9 л/ч, четырехфтористый углерод - 10 л/ч (см. пример 1б). За 2,5 часа работы получают 220,5 бесцветной жидкости состава: 0,8% COF2, 3% CF2ClCF2Cl, 82% CF3OCFClCF2Cl, 1,5% CF2ClCFCl, 8% CFClCFCl, 4,7% неидентифицированных примесей. Выход трифторметил-1,2-дихлортрифторэтилового эфира по сим-дифтордихлорэтилену составляет 80%.

Четырехфтористый углерод, используемый в качестве инертного газа в разработанном нами способе, значительно дороже азота. Поэтому предусмотрена операция его выделения и возврата по назначению. Операция выделения CF4 включает непрерывную нейтрализацию отходящих из конденсатора газов путем их барботажа через 10%-ный водный раствор KOH, сушку газа хлористым кальцием и сбор его в газгольдер.

Пример 3.

Синтез перфторметилвинилового эфира

а) Без нейтрализации трифторметил-1,2-дихлортрифторэтилового эфира-сырца.

Путем ректификации трифторметил-1,2-дихлортрифторэтилового эфира-сырца, полученного в опыте 2б, выделяют основную фракцию с температурой кипения 40-42°С состава: 3,5% CF2ClCF2Cl, 90% CF3OCFClCF2Cl, 2,8% CF2ClCFCl2 и 3,7% примесей кислого характера.

Навеску 58,5 г основной фракции медленно прикапывают при интенсивном перемешивании к суспензии 90 г цинковой пыли в 75 мл диметилсульфоксида.

После 20-30 минутного периода индукции начинается реакция дехлорирования.

При этом температура повышается до 40-45°С. Отходящие газы пропускают через обратный холодильник, охлаждаемый водой, и конденсируют при 78°С. Получают 36,5 г сырого продукта, имеющего под данными хроматографического анализа состав: 4,5% CF2=CF2, 80% CF3OCF=CF2, 3,9% CF=CFCl, 8,3% непрореагировавшего CF3OCFCl-CF2Cl и 3,3% неиндентифицированных примесей. Выход перфторметилвинилового эфира составляет 75%.

б) С нейтрализацией трифторметил-1,2-дихлортрифторэтилового эфира-сырца.

Нейтрализацию проводят обработкой сырца водным раствором аммиака при температуре минус 5÷10°С. Нейтрализованный сырец после сушки хлористым кальцием подвергают ректификации, выделяя фракцию с tкип.=41-42°С состава: 9,1% CF2ClCF2Cl, 92% CF3OCFClCF2Cl, 4,9% CF2ClCFCl (хроматографически чистый образец трифторметил-1,2-дихлортрифторэтилового эфира имеет температуру кипения 42-48°С, nD 20=1,301; d4 20=1,546 г/см3).

По методике, аналогичной примеру 3а, из 58,5 т фракции с температурой кипения 41-42°С получают 40,5 г сырого продукта состава: 2,6% CF2=CF2; 86% CF3OCF=CF2, 4,4% CF2=CFCl b 7% непрореагировавшего CF3OCFClCF2Cl. Выход перфторметилвинилового эфира составляет 85%.

Сравнивая результаты примеров 1а и 2а, можно видеть, что на стадии присоединения трифторметилгипофторита к дифтордихлорэтилену выход трифторметил-1,2-дихлортрифторэтилового эфира при использовании четырехфтористого углерода вместо азота выше на 12%. С другой стороны, сравнение примеров 1б и 2б свидетельствуют о большей производительности стадии присоединения в случае использования четырехфтористого углерода.

Положительный эффект, получаемый в виде увеличения выхода перфторметилвинилового эфира на 8% за счет введения дополнительной операции нейтрализации, иллюстрирует сравнение примеров 3а и 3б. Суммарный выход перфторметилвинилового эфира по способу, предлагаемому нами, составляет 65-70%.

Источники информации

1. С.В.Соколов, И.М.Долгопольский. Фторкаучуки в кн. "Синтетический каучук", под редакцией И.В.Гармонова, Ленинград: Химия 1978 г., стр.508-509.

2. W.S.Durrell, E.C.Stump, G.Westmoreland. G.D.Padgett. Polymers of Fluorocarbon Ethers and Sulfides. I. Trifluoromethyl Trifluorovinil Ether and Sulfide: "J. Polym. Sci.", A3 №12, 4065 (1965).

3. Frits Ch.Y; Moore E.Ph; Selman S. Пат. США №3.114.778., кл. 260-614, заяв. 3.01.61, оп. 17.12.63. "Фторированные виниловые эфиры и их получение".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРМЕТИЛВИНИЛОВОГО ЭФИРА | 1977 |

|

SU1840609A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТЫХ ФТОРГАЛОГЕНИРОВАННЫХ ЭФИРОВ | 2006 |

|

RU2433992C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТЫХ ФТОРГАЛОГЕНИРОВАННЫХ ЭФИРОВ | 2006 |

|

RU2425022C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРБУТАДИЕНА | 2006 |

|

RU2340588C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРГАЛОГЕНЭФИРОВ | 2003 |

|

RU2329247C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРБУТАДИЕНА И 1,2- ДИХЛОРГЕКСАФТОРЦИКЛОБУТАНА | 2004 |

|

RU2264376C1 |

| ПЕРФТОРДИОКСОЛЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ), ГОМОПОЛИМЕРЫ И СОПОЛИМЕРЫ ПЕРФТОРДИОКСОЛОВ, ТЕРМОПЕРЕРАБАТЫВАЕМЫЕ СОПОЛИМЕРЫ ТЕТРАФТОРЭТИЛЕНА | 1994 |

|

RU2139866C1 |

| ПЕРФТОРЭЛАСТОМЕРЫ | 2005 |

|

RU2378294C2 |

| ФТОРЭЛАСТОМЕРЫ | 2005 |

|

RU2383555C2 |

| Способ очистки симметричного дифтордихлорэтилена | 1976 |

|

SU615057A1 |

Изобретение относится к способу получения перфторметилвинилового эфира взаимодействием трифторметилгипофторита с симметричным дифтордихлорэтиленом при температуре 40-50°С в среде разбавителя с последующим дехлорированием выделенного ректификацией трифторметил-1,2-дихлортрифторэтилового эфира в присутствии цинковой пыли в среде диметилсульфоксида. При этом с целью повышения выхода целевого продукта в качестве разбавителя используют четырехфтористый углерод. 1 з.п. ф-лы.

| J | |||

| Polym | |||

| Sci., №12, 4065 (1965). |

Авторы

Даты

2007-08-20—Публикация

1977-05-27—Подача