Изобретение относится к литейному производству, а именно к литью с кристаллизацией под давлением, и может быть использовано при изготовлении заготовок из различных сплавов и металлов.

Известно устройство для вакуумирования пресс-форм под давлением, содержащее цилиндр вакуумирования с поршнем и крышкой, пресс-форму, рабочая полость которой соединена трубопроводом с цилиндром вакуумирования, прессующий механизм, обратный клапан, установленный в крышке и сообщающий вакуумную полость цилиндра с атмосферой, цилиндр прессования установлен соосно с камерой прессования, а его поршень жестко связан с прессующим поршнем, а в крышке цилиндра вакуумирования выполнено отверстие, в котором перемещается штанга для регулирования момента окончания процесса вакуумирования пресс-формы [1].

Недостатком устройства является то, что оно не предназначено для вакуумирования пресс-форм с кристаллизацией под давлением. Устройством обеспечивается вакуумирование пресс-форм только в сомкнутом состоянии, причем полость камеры прессования вакуумируется через литниковую систему.

Перемещающаяся в крышке цилиндра штанга создает трудности по получению более глубокого вакуума в цилиндре за счет образующихся зазоров при работе между крышкой и штангой.

Известна также многогнездная пресс-форма для жидкой штамповки, содержащая верхнюю плиту с пуансонами, плиту съема, подпружиненную матрицу с рабочими полостями и вентиляционными каналами, нижнюю плиту с пуансонами, цилиндры вакуумирования, размещенные в плите съема и связанные вентиляционными каналами с полостями пресс-формы, регулируемые по высоте упоры, закрепленные в нижней плите и взаимодействующие с подпружиненными поршнями цилиндров вакуумирования [2].

Недостатками указанного устройства являются недостаточное вакуумирование глубоких полостей пуансона и матрицы при сложной конфигурации отливки, невозможность регулирования величины и скорости нарастания разрежения в полостях пресс-формы, сложность конструкции пресс-формы.

Наиболее близким к изобретению является устройство для вакуумирования пресс-формы литья с кристаллизацией под давлением, содержащее вытяжную вентиляционную систему, вентиляционные каналы и зазоры, соединенные с рабочей полостью пресс-формы, состоящей из неподвижной части - матрицы и подвижной части - пуансона, установленной на подвижной плите пресса [3].

Недостатки его аналогичны вышеперечисленным.

Технический результат, обеспечиваемый изобретением, заключается в упрощении устройства и повышении надежности в работе и получении качественных отливок с минимальной пористостью.

Это обеспечивается тем, что устройство для вакуумирования пресс-форм с кристаллизацией под давлением, содержащее вентиляционную систему, пресс-форму, состоящую из матрицы и пуансона, рабочая полость которой сообщена с вентиляционными зазорами и вентиляционными каналами, снабжено цилиндром вакуумирования, жестко установленным на станине пресса и своим полым штоком с поршнем, связанным с подвижной плитой пресса, воздуховодом, при этом вакуумная полость цилиндра сообщена с вытяжной вентиляционной системой через обратный клапан и не менее чем два последовательно установленных дросселя с обратным клапанами, воздушные эжекторы встроены в вертикальный участок воздуховода, в основании пуансона выполнена камера разрежения, соединенная через пневмораспределитель, трубопровод с дросселем, полый шток и поршень с вакуумной полостью цилиндра, а через вертикальные каналы и вентиляционные зазоры между вставками пуансона с его рабочей полостью, в обойме выполнена кольцевая камера разрежения матрицы, соединенная через горизонтальные каналы между плитой и матрицей, вентиляционные зазоры между вставками и радиально-концентрические каналы на их горизонтальных поверхностях с рабочей полостью матрицы, а через трубопровод с дросселем и обратным клапаном - с вакуумной полостью цилиндра. Пневмораспределитель закреплен на подвижной плите с возможностью взаимодействия с кулачковой планкой, установленной на станине, и соединения в исходном положении и в конце прессования рабочей полости пуансона с атмосферой.

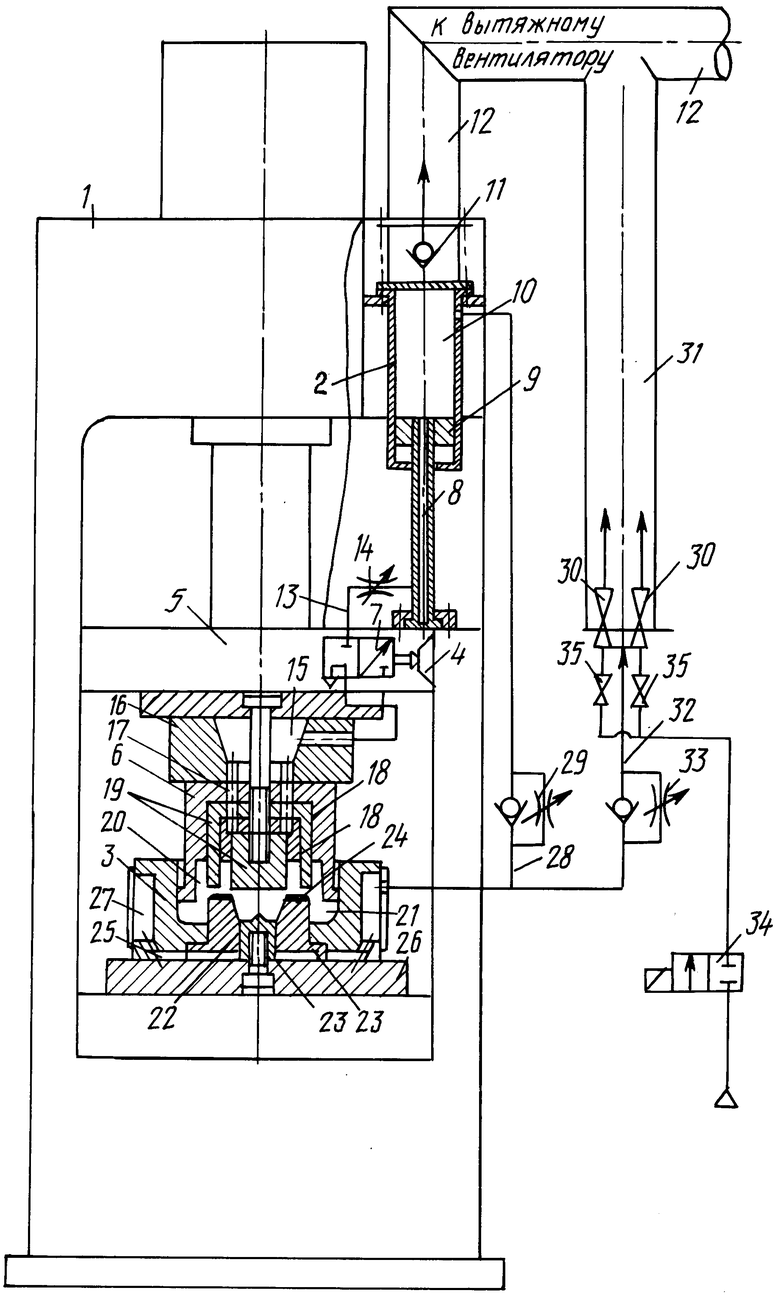

На чертеже изображена принципиальная пневматическая схема предлагаемого устройства.

Устройство содержит установленные на станине пресса 1 цилиндр вакуумирования 2, матрицу 3, регулируемую планку 4, а на подвижной плите 5 - пуансон 6, пневмораспределитель 7, полый шток 8 с поршнем 9; пневматическую систему, состоящую из вакуумной полости цилиндра 10, обратного клапана 11, вытяжной вентиляционной системы 12, трубопровода 13 с дросселем 14, камеры разрежения 15 в основании пуансона 16, вертикальных каналов 17, вентиляционных зазоров 18 между вставками пуансона 19, полости пуансона 20, полости матрицы 21, вентиляционных зазоров 22 между вставками матрицы 23 с радиально-концентрическими каналами 24 на их поверхностях, горизонтальных каналов 25 между матрицей 3 и плитой 26, кольцевой камеры разрежения 27, трубопровода 28, дросселя с обратным клапаном 29, а также воздушных эжекторов 30, встроенных и отсасывающих газы из матрицы 3 в вертикальный воздуховод 31 через трубопровод 32, дроссель с обратным клапаном 33 и подающих сжатый воздух через электромагнитный пневмоклапан 34 и вентили 35.

Устройство работает следующим образом.

В исходном состоянии подвижная плита 5 с пуансоном 6 находятся в верхнем положении. Пневмораспределитель 7 соединяет вентиляционную систему пуансона с атмосферой. Полость матрицы 21 через вентиляционную систему, кольцевую камеру разрежения 27, дроссели с обратными клапанами 29, 33, воздушные эжекторы 30, вакуумную полость 10 цилиндра 2, обратный клапан 11 вентилируется за счет разрежения, создаваемого вертикальным участком воздуховода 31 и вытяжкой вентиляционной системой 12.

При заливке расплава в матрицу 3 включают электромагнитный пневмоклапан 34 и подают сжатый воздух на воздушные эжекторы 30, которые создают определенный уровень вакуума в кольцевой камере разрежения 27 матрицы 3. При расплавом на поверхности матрицы 3 со вставками 23 при деструкции смазочного материала образуется парогазовая смесь, которая удаляется через радиально-концентрические каналы 24, вентиляционные зазоры 22 между вставками 23, горизонтальные каналы 25 между матрицей 3 и плитой 26, кольцевую камеру разрежения 27, трубопровод 32, дроссель с обратным клапаном 33 и воздушные эжекторы 30 в вытяжную вентиляционную систему 12, при этом дроссель с обратным клапаном 29 закрывается.

После заливки включается прессование, при этом отключается электромагнитный пневмоклапан 34, подача сжатого воздуха на воздушные эжекторы прекращается. При движении плиты с пуансоном 6 вниз движется и связанный с плитой 5 полый шток 8 с поршнем 9, создавая вакуум в полости 10 цилиндра 2, который через дроссель с обратным клапаном 29 поддерживает на требуемом уровне разрежение в полости 21 матрицы 3, при этой обратный клапан 11 и дроссель с обратным клапаном 33 закрываются.

При дальнейшем движении, когда металл начинает вытесняться в полость пуансона 20, пневмораспределитель 7, взаимодействуя с планкой 4, соединяет камеру разрежения 15 вентиляционной системы пуансона 6 через дроссель 14, полый шток 8, поршень 9 с вакуумной полостью 10 цилиндра 2, происходит удаление газов из полости пуансона 20.

По окончании прессования пневмораспределитель 7 отключает вакуумную полость 10 от вентиляционной системы пуансона 6, соединяя камеру разрежения 15 с атмосферой, уменьшая тем самым вероятность проникновения расплава в каналы вентиляционной системы.

После затвердевания отливки плита 5 с пуансоном 6 поднимается вверх, вместе с плитой перемещается и шток 8 с поршнем 9, при этом через обратный клапан 11 газы выбрасываются в вытяжную вентиляционную систему 12. После удаления отливки из матрицы устройство возвращается в исходное состояние.

Заявляемое устройство позволяет гарантированно получать отливки высокого качества с низкой пористостью. Удаление газов из пресс-формы в процессе заливки и прессования позволяет обеспечить одинаковую степень и стабильность заполнения формы расплавом, при этом максимальная мощность прессования может быть снижена. Это позволит получить плотную отливку при низком удельном давлении.

Вентиляционная система пресс-формы, в которой камера разрежения матрицы выполнена в обойме в виде кольцевой камеры, соединяется с полостью формы горизонтальными каналами между плитой и матрицей, каналами-зазорами между вставками и радиально-концентрическими каналами на вставках, а камера разрежения пуансона выполнена в основании и соединяется с полостью формы через вертикальные каналы во ставках и основании, каналы-зазоры между вставками, повышает эффективность работы системы вакуумирования во время заливки и прессования. Пневматическая система устройства позволяет эффективно управлять процессом заполнения полости матрицы и пуансона путем регулирования проходных сечений дросселей, положения планки, включения одного или нескольких воздушных эжекторов.

Жесткая связь полого штока вакуумного цилиндра с подвижной плитой пресса, расположение пневмораспределителя на плите, взаимодействие его с регулируемой планкой, установленной на станине, отсутствие подвижных и гибких трубопроводов упрощает конструкцию устройства, не требует введения в конструкцию пресса системы управления и синхронизации, повышает надежность в работе. Пневматическая система может быть собрана из стандартных элементов в условиях действующего производства, а применение вытяжной вентиляционной системы для создания начального разрежения в полости матрицы позволит уменьшить загазованность не только в форме, но и на рабочем месте оператора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2000 |

|

RU2188742C1 |

| СПОСОБ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2000 |

|

RU2176174C1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1998 |

|

RU2173233C2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2147520C1 |

| ВАКУУМНАЯ УСТАНОВКА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1998 |

|

RU2151666C1 |

| УСТРОЙСТВО И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЕ | 2001 |

|

RU2206412C2 |

| Устройство для вакуумирования пресс-форм литья под давлением | 1983 |

|

SU1098659A1 |

| Вакуумная система машины литья под давлением с горизонтальной камерой прессования | 1972 |

|

SU438496A1 |

| ГИДРАВЛИЧЕСКИЙ МЕХАНИЗМ УДАРНОГО ДЕЙСТВИЯ | 1995 |

|

RU2083764C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКОГО ОБТЕКАТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2668041C1 |

Изобретение относится к литью с кристаллизацией под давлением. Устройство содержит цилиндр вакуумирования, пресс-форму, рабочая полость которой сообщается с цилиндром вакуумирования через вентиляционные каналы и зазоры. Вакуумная полость цилиндра сообщена с вытяжной вентиляционной системой, с полостью пуансона через камеру разрежения в нем и с полостью матрицы через камеру разрежения в обойме матрицы горизонтальные каналы между плитой и матрицей, вентиляционные зазоры между вставками и радиально-концентрические каналы на их горизонтальных поверхностях. В процессе заливки и прессования газы и пары смазочных материалов гарантированно удаляются из пресс-формы. 1 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 910345, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, ав торское свидетельство, 1279745, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| DE, патент , 148 3608, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-07-10—Публикация

1996-07-15—Подача