Прокатка заготовок в процессе изготовлени5 цельнотянутых труб, обычно, производится станом косой вальцовки, при чем сердечник с оправкой, на которой произвЬдится npoKajKa, после вальцовки извлекается из заготовки для удаления последней из стана. Извлечение сердечника с оправкой производится или выталкиванием его вместе с оправкой между косыми валиками, или сердечник вытаскивается вперед в направлении прокатки, оставляя оправку позади заготовки. Как в том, так и в другом случае на эти вспомогательные операции прокатки, по мнению автора, расходуется, примерно, от 40 до 50 общего времени.

Предлагаемое приспосёбление, состоящее из двух или более зажимных ondp, If имеет сократить продолжительность этих операций и за счет этого пoдняfь производительность прокатных станов для косой прокатки труб, сводя холостую работу стана лишь к промежутку времени, необходимому для охлаждения оправки.

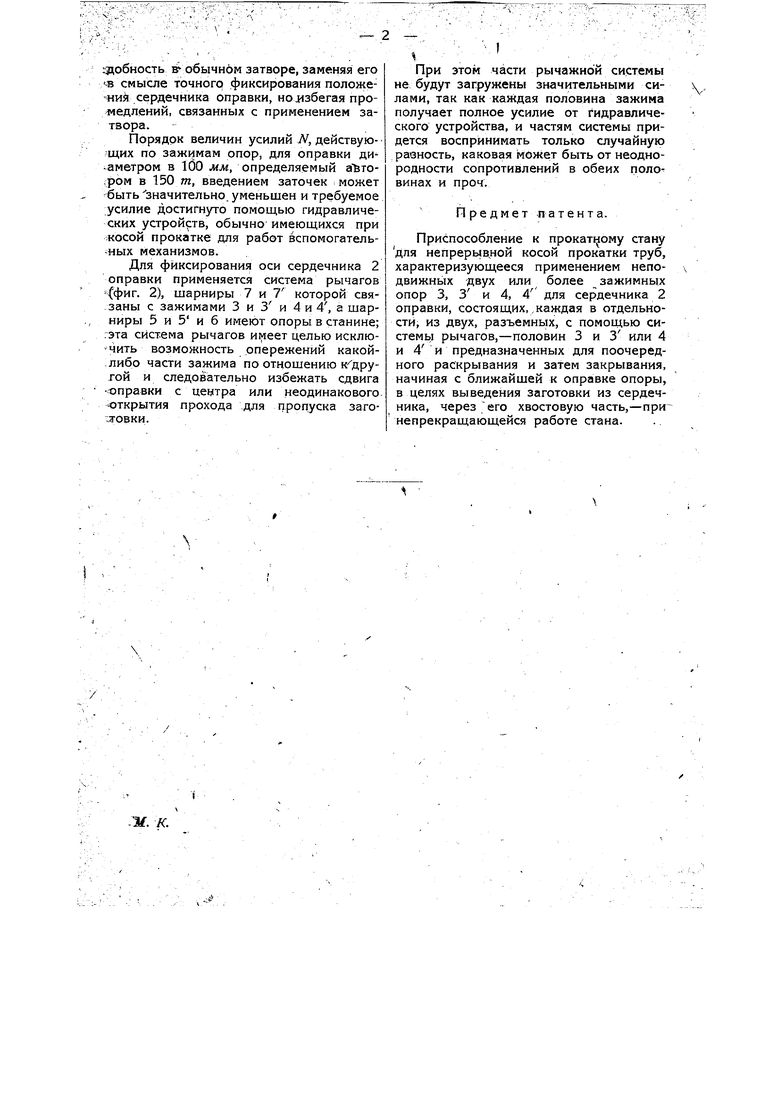

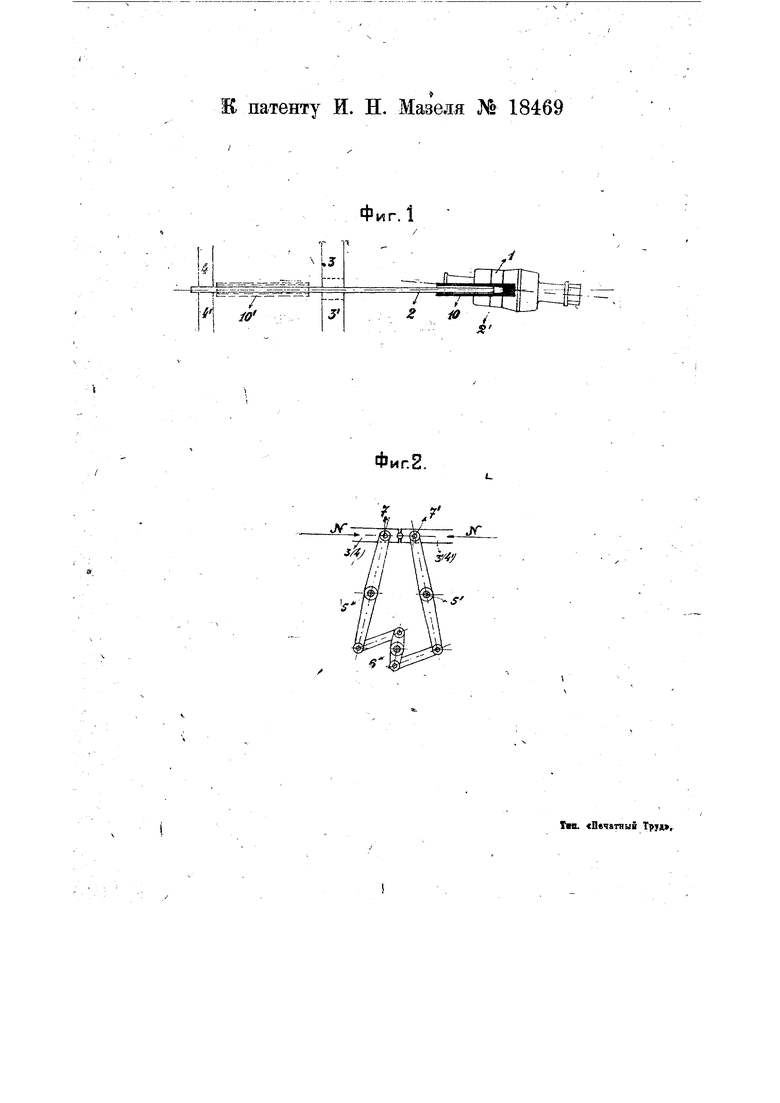

На чертеже фиг. 1 схематически изображает расположение зажимов приспособления на сердечнике оправки с заготовкой; фиг. 2-боковой вид рычажной систеМы, управляющей зажимами приспособления.

Прокатка косыми валками 1 заготовки 10 (фиг. 1) производится на удлиненном сердечнике 2 оправки 2. Вместо упоров, существующих е обычных устройствах применены неподвижные зажимные опоры 3, 3 и 4, 4. Положение этих опортаково, что прокатанная заготовка 10 свободно помещается в пространстве между ними, как показано пунктир9м на фиг. 1. Усилия N, действующие на подвижные части опор 3, 3 и 4, 4 должны быть таковы, чтобы сила трения между ними и сердечником 2 оправки бы{1а бы: достаточна для преодоления осевогЬ усилия от прокатки. Во врейя прокатки зажимные половины 3 и 3закрыть и воспринимают усилия, действующие по сердечнику 2 оправки; после же прокатки половины 3 и 3, при закрытых зажимных частях 4 и 4 раскрываются и заготовка 10 обычным (Путем, с помощью движущихся роликов, крючков и проч.,: протаскивается в положение 10; зажимы 3 и 3 снова закрываются, сжимают сердечник 2 и прокатка продолжается. Во время этой прокатки, открывая зажимы 4 и 4, заготовка снимается с сердечника 2 оправки и удаляется из стана.

Таким образом, чередование действий. сжимающих частей опор устраняет нагдобность в-; обычном затворе, заменяя его «смысле точного фиксирования положе-ний сердечника оправки, нолзбегая промедлений, связанных с применением затвора.

Порядок величин усилий N, действую- щих по опор, для оправки ди аметром в 1UO мм, определяемый аТато(ром в 1507, введением заточек может быть значительно, уменьшен и требуемое усилие достигнуто помощью гидравлических устройств, обычно имеющихся при косой прокатке для работ вспомогатель-иых механизмов.

Для фиксирования оси сердечника 2 оправки применяется система рычагов -(фиг. 2), шарниры 7 и 7 которой связаны с зажимами 3 и 3 и 4 и 4, а шарниры 5 и 5 и б имеют опоры в станине; :эта система рычагов имеет целью исключить возможность опережений какой либо части зажима по отношению к другой и следовательно избежать сдвига «правки с центра или неодинаковогоюткрытия прохода .для пропуска загогя-овки.

При этом части рычажной системы не будут загружены значительными силами, так как каждая половина зажима получает полное усилие от Гидравлического устройства, и частям системы придется воспринимать только случайную разность, каковая может быть от неоднородности сопротивлений в обеих поло винах и проч.

Предмет патента.

Приспособление к прокат1 ому стану для непрерив ной косой прокатки труб, характеризующееся применением неподвижнь1х двух или более зажимных опор 3, 3 и 4, 4 для сердечника 2 оправки, состоящих,, каждая в отдельности, из двух, разъемных, с помощью системь рычагов,-половин 3 и 3 или 4 и 4 и предназначенных для поочередного раскрывания и затем закрывания, начиная с ближайшей к оправке опоры, в целях выведения заготовки из сердечника, через его хвостовую часть,-при непрекращающейся работе стана.

Фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Несменяемый дорн пильгерстана | 1959 |

|

SU130867A1 |

| Гидрогазовый буфер | 1959 |

|

SU130026A1 |

| МЕХАНИЗМ ПОДАЧИ И ПОВОРОТА СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2004 |

|

RU2291005C2 |

| Механизм подачи стана холодной прокатки труб | 1983 |

|

SU1088822A1 |

| Гидравлический механизм для выталкивания болванок из изложниц | 1930 |

|

SU20774A1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ВАЛЬЦОВКИ ПОЛЫХ ИЛИ В ЛЮБОМ СЛУЧАЕ ПРУТКОВЫХ ДЕТАЛЕЙ С ВОГНУТОЙ ПОВЕРХНОСТЬЮ | 2018 |

|

RU2740568C1 |

| Способ охлаждения дорна пилигримового стана | 1961 |

|

SU150468A1 |

| Поворотно-подающее устройство стана холодной прокатки труб | 1978 |

|

SU880526A1 |

| Патрон зажима заготовки на стане холодной прокатки труб | 1973 |

|

SU498981A1 |

| Приспособление к стану поперечно-винтовой прокатки | 1981 |

|

SU996018A1 |

Фиг.2.

С ,-

Авторы

Даты

1930-11-30—Публикация

1928-03-09—Подача