го поджатия пружин приводит к существенному увеличению нагрузок на привод устройства, ускоряет износ торцовых поверхностей копиров и кулачков.Кроме того, в таком устройстве торцовый коьир подачи, имея один профиль, не может обеспечить весь диапазон величин полач и должен заменяться другим. Это требует разборки механима,отвода стержня оправки, что нецелесообразно, так как увеличиваются простои стана.

Целью изобретения является повышение надежности работы.

Для достижения поставленной цели в поворотно-подающем устройстве стана холодной прокатки труб, содержащем корпус, размещенный в нем шпиндель, его привод поворота, последовательно установленные группы кулачков подачи и зажимных кулачков с клиновыми опорными поверхностями, их опорные втулки с клиновой внутренней поверхностью и механизмы радиального перемещения кулачков каждой группы, один из которых имеет копир, расположенный в корпусе, другой - копир, прикрепленный к шпинделю, каждый копир выполнен в виде цилиндра с замкнутым профильным пазом на наружной поверхности а механизм радиального перемещения кулачков каждой группы - в виде соединенных с опорной втулкой тяг, прикрепленного к ним боковой поверхностью кольца и вставленного в него свободно пальца под профильный паз копира.

Кроме того, для сокращения времени на переход на другую величину подачи, копир, расположенный в корпусе,установлен с возможностью осевого настроечного перемещения с фиксированием его положения в корпусе и имеет на наружной поверхности несколько замкнутых профильных пазов.

Указанное выполнение копиров и механизмов радиального перемещения кулачков каждой группы обеспечивает гарантированный возврат кулачков подачи и зажима в исходное положение и повышение тем самым надежности работы устройства, а наличие нескольких наружных пазов на стационарном копире позволяет изменить подачу без смены копира.

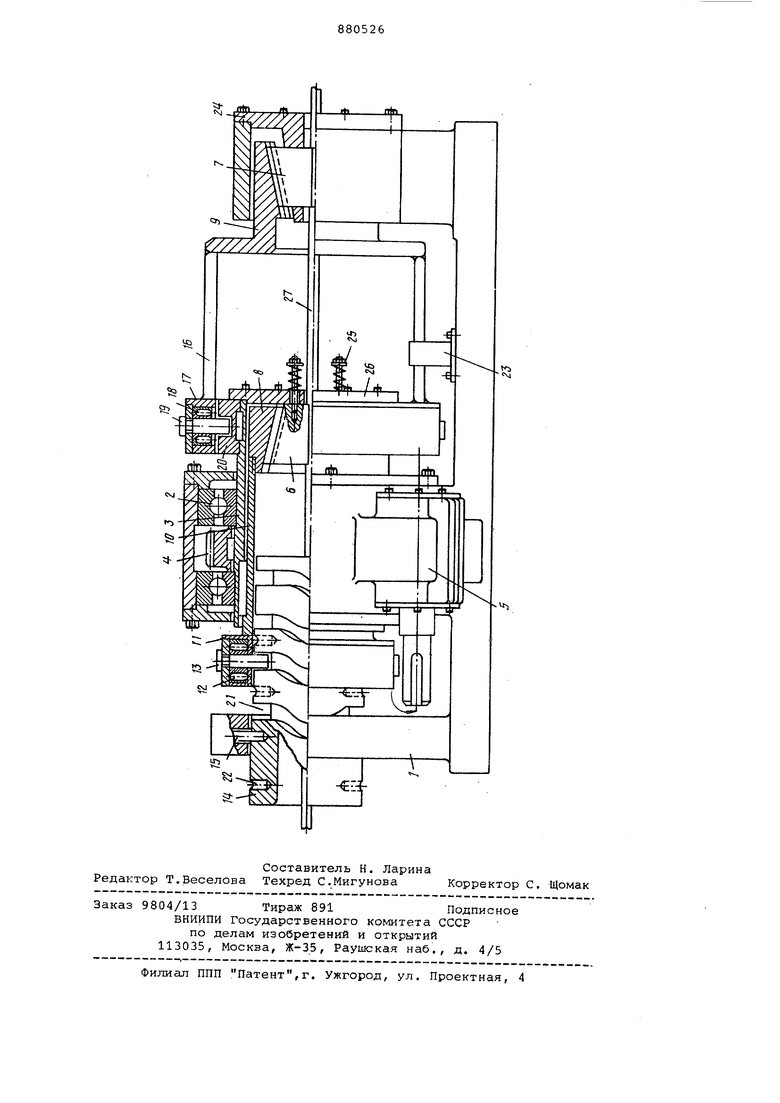

На чертеже представлен поворотноподающий механизм стана холодной прокатки труб, общий вид.

Устройство содержит корпус 1, разм щенный в нем на подшипнике 2 шпиндбль 3, привод его поворота через шестерню и редуктор 5, соединенный с главным входным валом приводом стана (на чертеже не показано), последовательно установленные группы кулачков 6 подачи и зажимных кулачков 7, их опорные втулки 8 и 9 и механизмы радиального перемещения кулачков каждой группы. Механизм перемещения кулачков б подачи, имеющих клиновые опорные поверхности, выполнен в виде соединенной с их опорной втулкой 8 тяги 10, прикрепленного к ней боковой поверхностью кольца 11 с подшипниками 12 и вставленного через них в кольцо пальца 13, взаимодействующего с копиром 14. Копир 14 расположен в корпусе 1 и стопором 15 зафиксирован в его передней части.

Механизм перемещения кулачков 7 зажима, также имеющих клиновые опорные поверхности, выполнен в виде соединенной с их опорной втулкой 9 тяг 16, прикрепленного к ним боковой поверхностью кольца 17, в котором через подшипники 18 вставлен палец 19, взаимодействующий с копиром 20, закрепленным на наружной поверхности шпинделя 3. Каждый из копиров 14 и 20 выполнен в виде толстостенного цилиндра, на наружной поверхности которого выполнены замкнутые профильные пазы 21.

Копир 14 группы кулачков подачи выполнен с несколькими профильными пазами на наружной поверхности для использования его без смены при переходе на другую величину подачи, при этом копир установлен с возможностью осевого настроечного перемещения с фиксированием его положения в корпус за счет наличия на наружной поверхности копира глухих отверстий 22 под фиксатор 15. Копир 20 выполнен с одним замкнутым пазом и соединенные с его пальцем тяги 16 фиксируются от вращения упором 23. Соединенная с тягаида 16 опорная втулка 9, имеющая клиновые опорные поверхности с Т-образными пазами под кулачки 7, содержит внутри отверстие в виде конуса, в котором размещена конусная втулка 24, установленная неподвижно в корпусе 1 . В радиальных окнах этой втулки размещены кулачки 1,

Группа кулачков б подачи удерживается в исходном положении пружинами 25 и тягами, проходящими сквозь крышку 26, закрепленную на торце шпиндел 3. Крынка 26 одновременно крепит копир 20 на шпинделе.

Корпус 1 выполнен в виде рамы, на которой в передней и задней частях расположены стойки, а в средней содержится редуктор привода шпинделя. Передняя стойка фиксирует стационарНЕзй копир 14, а задняя воспринимает осевые усилия, возникающие при прокатке труб. Такая конструкция корпуса обеспечивает свободный доступ к часто сменяемым деталям (кулачкам, пальцам, пружинам).

Поворотно-подающее устройство работает следующим образом.

От главного привода стана (на чертеже не показан) непрерывное вращательное движение передается валушестерне редуктора 5, который через зубчатое колесо 4 вращает шпиндель 3 и соединенную с ним тягу 10, опорную втулку 8 и кулачки 6. При этом пальцы 13 движутся вдоль паза 21, отслеживая его профиль. Выступы профиля паза смещают пальцы 13 вперед (в сторону рабочей клети) и вместе с ними тягу 10, которая увлекает за собой опорную клиновую втулку 8,Опор ная втулка 8, смещаясь относительно кулачков 6, перемещает их радиально к заготовке 27. При достижении доста точного зажима заготовки кулачки б вместе с втулкой 8 и заготовкой движутся вперед, срывают заготовку с оп равки, одновременно вращая ее и заго товку. В высшей точке выступа профиля паза прекращается продольное пере мещение. В этот момент вступает в ра боту выступ профиля паза копира 20, который вращаясь относительно тяг 16 сдвигает его в противоположную от клети сторону.При этом также смещается опорная втулка 9, а за счет уклона кулач ки 7 перемещаются радиально, зажимая заготовку. В этот момент времени пал цы 13 тяги 10 под действием профиля копира перемещаются в обратном напра лении. Опорная втулка 8 возвращается в исходное положение и под действием пружин 25 кулачки 6 также возвращаются в исходное положение. Идет рабо чий ход по прокатке поданной части заготовки, которая зажимается и удерживается кулачками 7. В конце обрат ного хода рабочей клети под действие профиля паза копира 20 тяги 16 вращаются в исходное положение, а с ним и опорная втулка 9, которая отводит кулачки 7 от заготовки. На этом цикл по подаче, повороту и удержанию заготовки от осевых усилий закончен. Механизм готов к следующему. Таким образом, заготовка подается и поворачивается по спирали во время открытия в рабочей клети зева подачи кулачками 6 от действия копира 14, а удерживается неподвижно кулачКс1МИ 7 От действия копира 20. При наличии двух пальцев на кольце и им соответствуклцих двух выступов профилей в пазу (как показано на чертеже)цикл завершается при развороте шпинделя на 180°. Количество выступов профилей и пальцев в кольцах определяют скорость вращения шпинделя. Смена подачи выполняется осевой перестановкой копира 14 и фик сацией его в корпусе, при этом пальцы 13 переводятся в соответствующий паз путем выдвижения из пазов и установкой на место либо наличием продольных пазов (на чертеже не показано) в местах исходного выстоя. Данное поворотно-подающее устройство пригодно для создания быстроходных станов до 250 дв.ход в минуту рабочей клети и надежно в работе. Кроме того, предлагаемое поворотноподающее устройство позволяет исключить из стана винт подачи, вгш поворота, громоздкий редуктор поворотноподающего механизма и другие детали, т.е. упрощает конструкцию стана и его металлоемкость. Формула изобретения 1.Поворотно-подающее устройство стана холодной прокатки труб, содержащее корпус, размещенный в нем шпиндель, его привод поворота, последовательно установленные группы кулачков подачи и зажимных кулачков с клиновыми опорными поверхностями, их опорные втулки с клиновой внутренней поверхностью и механизмы радиальнозго перемещения кулачков каждой группы, один из которых имеет копир, расположенный в корпусе, другой - копир прикрепленный к шпинделю, отличающееся тем, что, с целью повышения надежности работы, каждый копир выполнен в виде цилиндра с замкнутым профильным пазом на наружной поверхности, а механизм радиального перемещения кулачков каждой группы - в виде соединенных с опорной втулкой тяг, прикрепленного к ним боковой поверхностью кольца и вставленного в него свободно пальца под профильньлй паз копира. 2.Устройство по п.1, о т л и чающееся тем, что, с целью сокращения времени на переход на другую величину подачи заготовки, копир, расположенный в корпусе,установлен с возможностью осевого настроечного перемещения с фиксированием его положения в корпусе и имеет на наружной поверхности несколько замкнутых профильных пазов. Источники информации, принятые во внимание при экспертизе ( 1. Авторское свидетельство СССР 162489, кл. В 21 В 21/04, 1962. 2. Авторское свидетельство СССР № 387758, кл. В 21 В 21/04, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан пилигримовой прокатки труб | 1977 |

|

SU740319A1 |

| Кольцепрокатный стан | 1975 |

|

SU824535A1 |

| Устройство для резки труб в линии стана холодной прокатки | 1990 |

|

SU1731472A1 |

| Автомат для поперечной прокатки | 1988 |

|

SU1588472A1 |

| Способ изготовления многожильного кабеля с керамической изоляцией и устройство для его осуществления | 1978 |

|

SU1095244A1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ С НАРУЖНЫМИ ПРОДОЛЬНЫМИ РЕБРАМИ | 2010 |

|

RU2448788C1 |

| РАСПРЕДЕЛИТЕЛЬНО-ПОВОРОТНОЕ УСТРОЙСТВО СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1973 |

|

SU387758A1 |

| Механизм перемещения сепаратора клети стана холодной прокатки труб роликами | 1976 |

|

SU567513A1 |

| Промежуточный патрон для станов холодной прокатки труб | 1961 |

|

SU142999A1 |

| МЕХАНИЗМ ПОДАЧИ И ПОВОРОТА СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2004 |

|

RU2291005C2 |

Авторы

Даты

1981-11-15—Публикация

1978-07-06—Подача