Известны подвесные конвейеры с автоматическим адресованием грузов, снабженные подвесками, несущими опрокидывающиеся люльки, имеющие упоры, взаимодействующие в местах разгрузки с механизмом опрокидывания.

Особенность описываемого конвейера состоит в том, что механизм опрокидывания выполнен в виде бесконечного тягового органа, рабочая ветвь которого перемещается по наклонным криволинейным направляющим и несет смонтированный на ней желоб, взаимодействующий с роликом упора люльки.

Такое выполнение конвейера обеспечивает надежность автоматического опрокидывания и восстанавливания люлек и создает возможность регулирования фронта разгрузки.

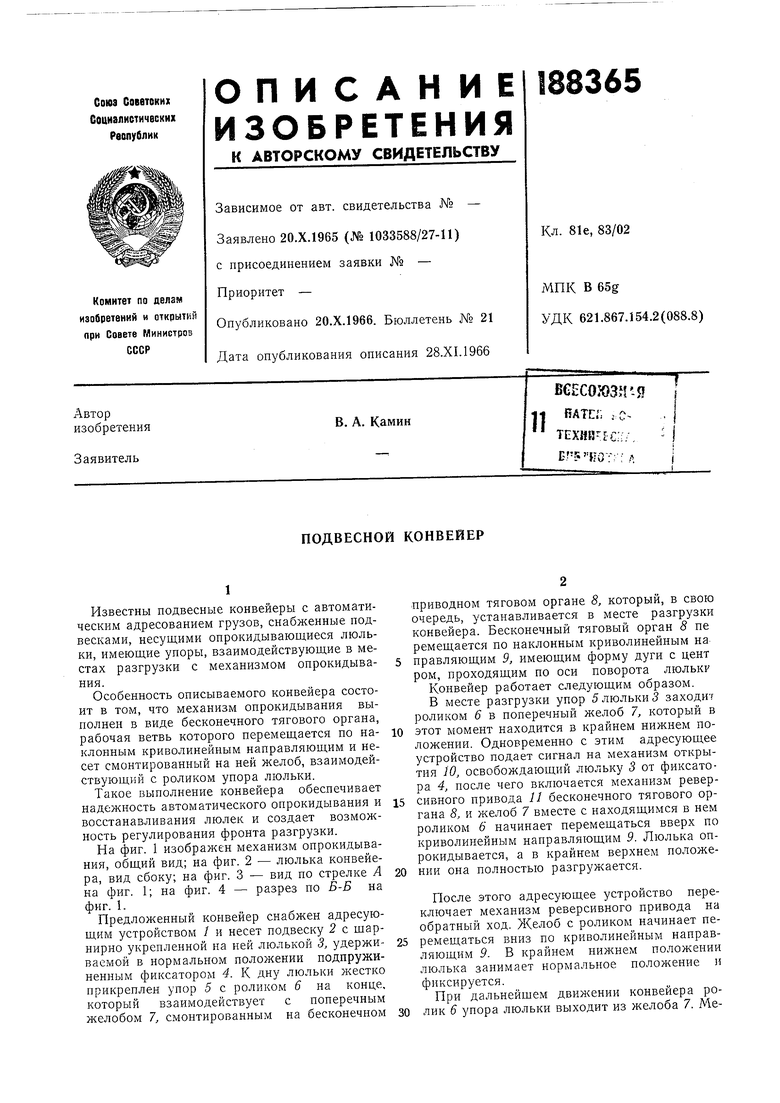

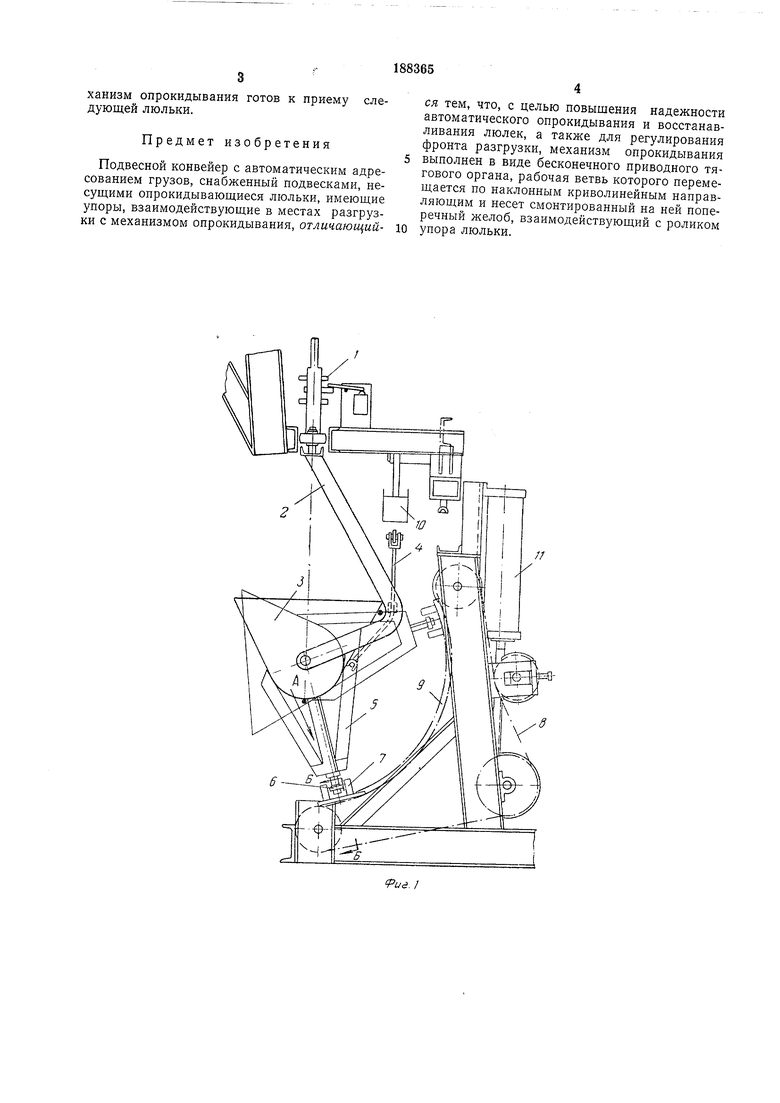

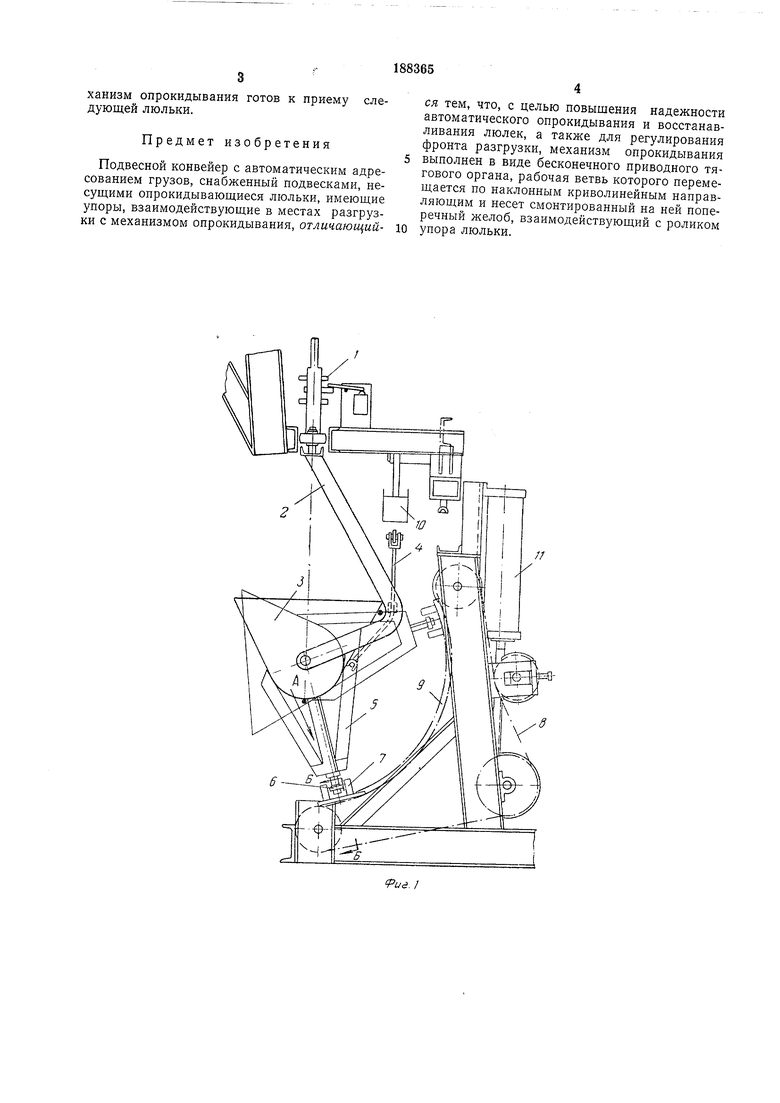

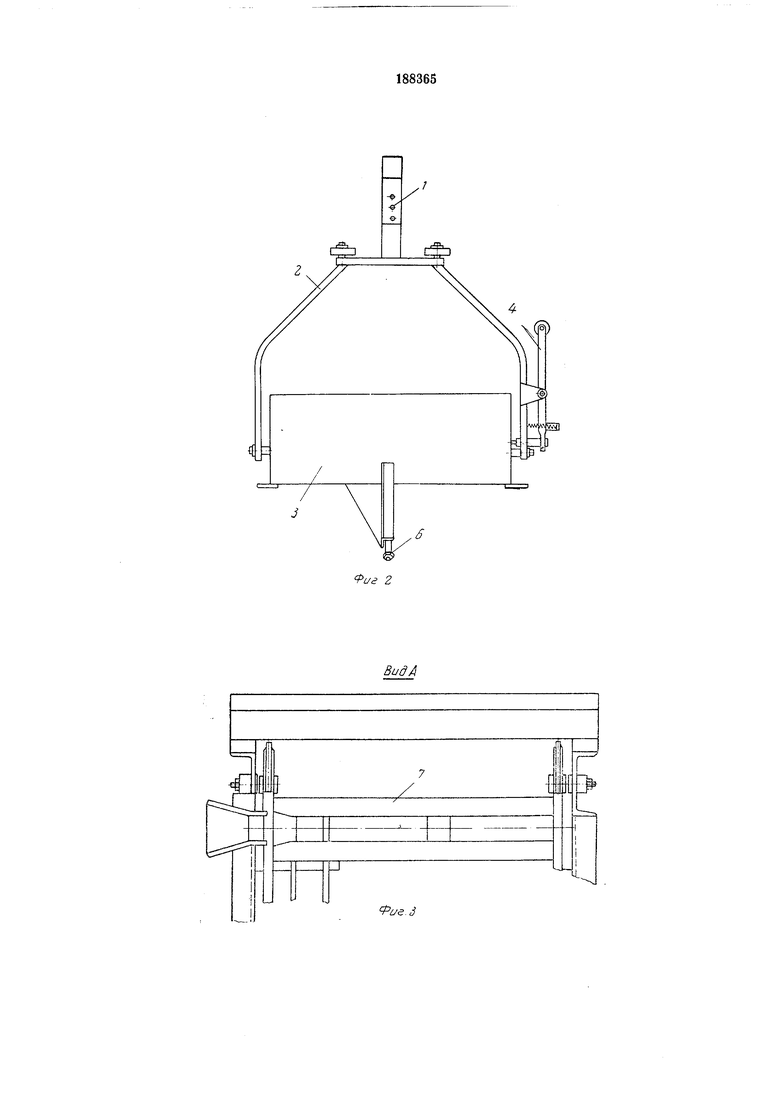

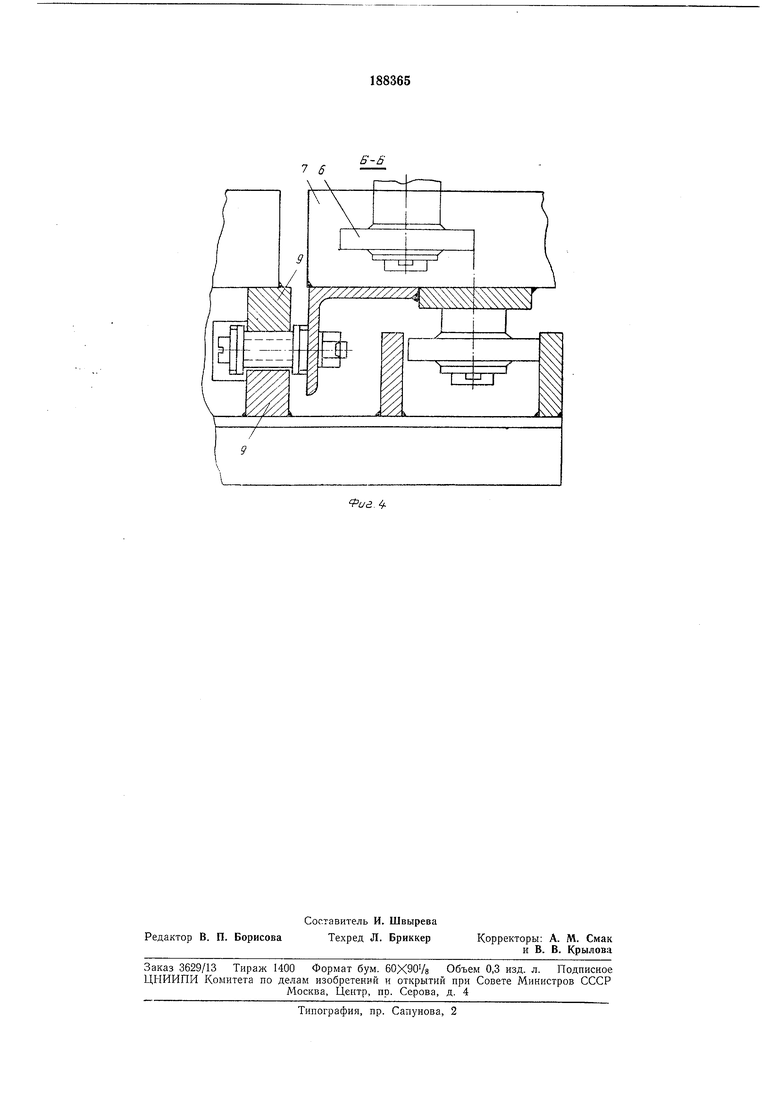

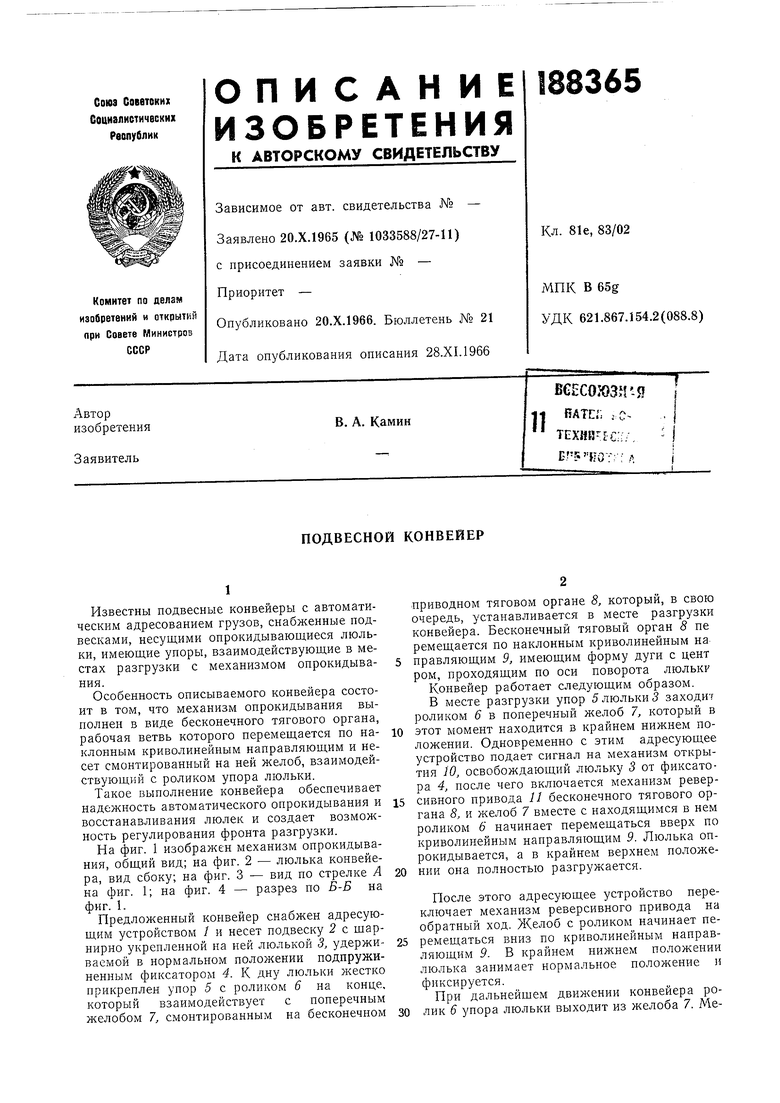

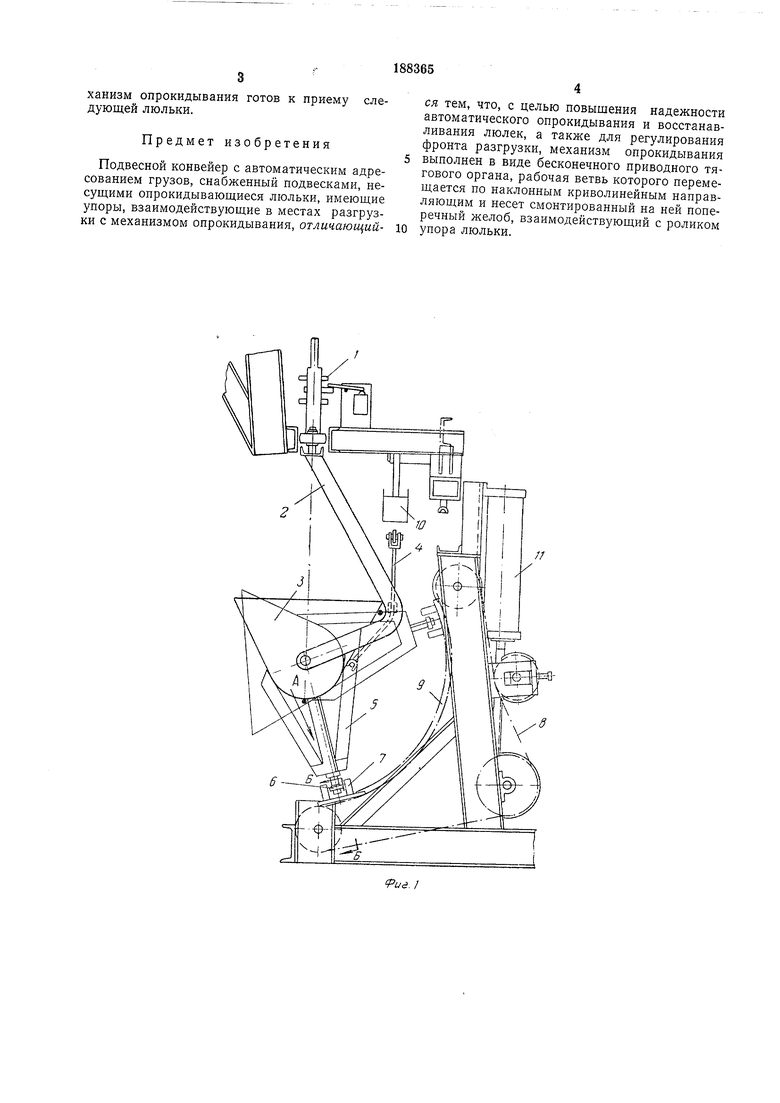

На фиг. 1 изображен механизм опрокидывания, общий вид; на фиг. 2 - люлька конвейера, вид сбоку; на фиг. 3 - вид по стрелке А на фиг. 1; на фиг. 4 - разрез по Б-Б на фиг. I.

Предложенный конвейер снабжен адресующим устройством / и несет подвеску 2 с шарнирно укрепленной на ней люлькой 3, удерживаемой в нормальном положении подпружиненным фиксатором 4. К дну люльки жестко прикреплен упор 5 с роликом 6 на конце, который взаимодействует с поперечным желобом 7, смонтированным на бесконечном

приводном тяговом органе о, который, в свою очередь, устанавливается в месте разгрузки конвейера. Бесконечный тяговый орган 8 не ремещается по наклонным криволинейным на правляющим 9, имеющим форму дуги с цент ром, проходящим по оси поворота люлька Конвейер работает следующим образом. В месте разгрузки упор 5 люльки 5 заходит роликом 6 в поперечный желоб 7, который в

этот момент находится в крайнем нижнем положении. Одновременно с этим адресующее устройство подает сигнал на механизм открытия 10, освобождающий люльку 3 от фиксатора 4, после чего включается механизм реверсивного привода 11 бесконечного тягового органа 8, и желоб 7 вместе с находящимся в нем роликом 6 начинает перемещаться вверх по криволинейным направляющим 9. Люлька опрокидывается, а в крайнем верхнем положении она полностью разгружается.

После этого адресующее устройство переключает механизм реверсивного привода на обратный ход. с роликом начинает перемещаться вниз по криволинейным направляющим 9. В крайнем нижнем положении люлька занимает нормальное положение и фиксируется.

ханизм опрокидывания готов к приему следующей люльки.

Предмет изобретения

Подвесной конвейер с автоматическим адресованием грузов, снабженный подвесками, несущими опрокидывающиеся люльки, имеющие упоры, взаимодействующие в местах разгрузки с механизмом опрокидывания, отличающийся тем, что, с целью повышения надежности автоматического опрокидывания и восстанавливания люлек, а также для регулирования фронта разгрузки, механизм опрокидывания выполнен в виде бесконечного приводного тягового органа, рабочая ветвь которого перемещается по наклонным криволинейным направляющим и несет смонтированный на ней поперечный желоб, взаимодействующий с роликом упора люльки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разгрузки люлек подвесного конвейера | 1985 |

|

SU1265103A1 |

| Подвесной конвейер | 1973 |

|

SU564227A1 |

| Подвесной конвейер | 1971 |

|

SU552252A1 |

| Подвесной конвейер | 1974 |

|

SU667463A1 |

| Расстойный агрегат для продольно ориентированных тестовых заготовок | 1985 |

|

SU1391564A1 |

| Распределительный конвейер | 1962 |

|

SU151962A1 |

| УСТАНОВКА ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВАНИЯ"ДЕТАЛЕЙ^'^л.и^^?С:;дя^WSJIfOTEf^A | 1969 |

|

SU249281A1 |

| Устройство для транспортирования емкостей | 1982 |

|

SU1077830A1 |

| Агрегат для расстойки тестовых заготовок | 1978 |

|

SU768381A1 |

| Тележечный конвейер | 1981 |

|

SU1008102A1 |

7 6

Даты

1966-01-01—Публикация