Известно изготовление бариевых ферритов из шихты, составленной па основе окиси железа, углекислого бария и каолина. С целью улучшения электромагнитных свойств ферритов и снижения их стоимости предложено в качестве окиси железа вводить в шихту размолотую прокатную окалину.

Процесс производства бариевых ферритов состоит из следуюпдих стадий: помола прокатной окалины в вибромельницах, просева размолотой окалипы через сито для удаления крупных частиц, нриготовления шихты, номола нолученной шихты в внбромельницах, обжига шихты и последуюшего ее помола с введением 1 вес. % обогагценного каолина.

При м е р. 80 кг прокатной окалины загружают в вибромельницу М-200 с мелющими телами-шарами, время размола 1 час. Крупные частицы, кусочки мета.тлического железа после помола, отсевают через сито диаметром 0,5 мм. Выходпой вес после помола и просева 79,6 кг или 99,5%. Просеяпиую окалину прокаливают в туннельной печи ОКБ-165 при температуре 660°С.

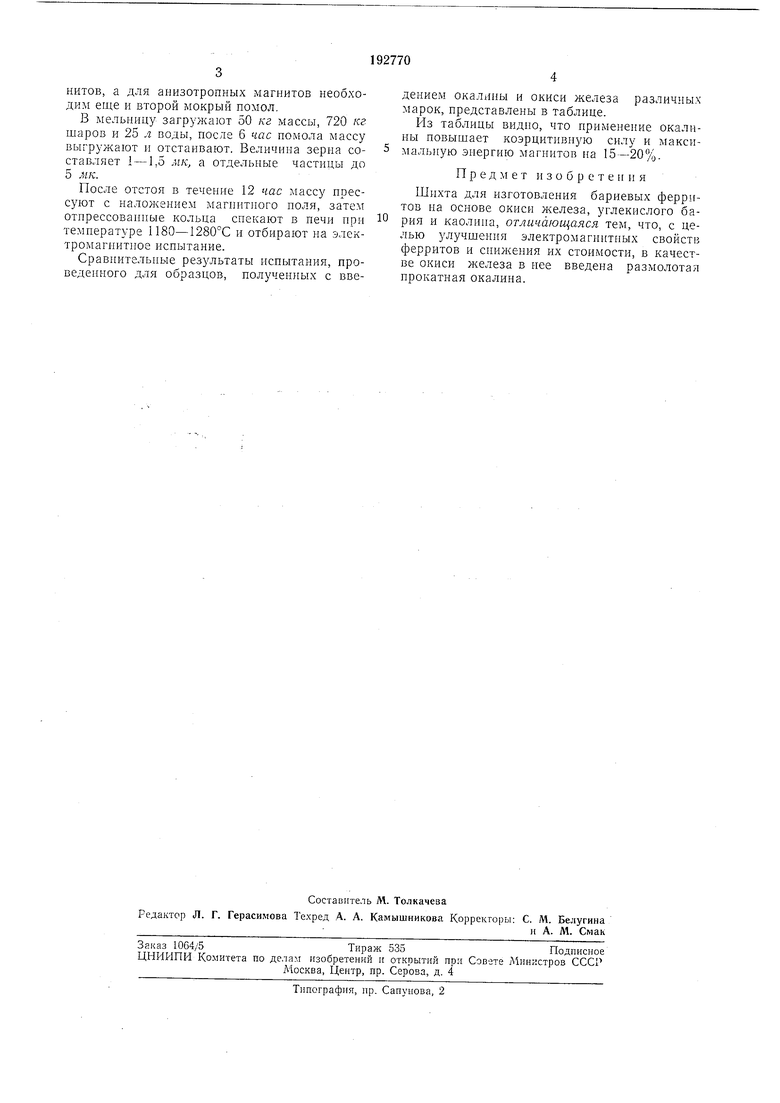

Для приготовления 1 кг шихты берут 0,858 кг окалины (84-86 вес. %), 0,193 кг ВаСО;. (14-16 вес. %) в пересчете на ВаО и 0,01 кг каолииа. Шихту затем мелют, смешивают размолотую шихту с водой в соотиошении 20 : 1 и прессуют в брикеты, которые после прессовки устанавливают на керамические плитки и подвергают обжигу при температуре 1200-1280°С, затем дробят на щековой дробилке. Вес носле дробления составляет 70 кг. После дробления в внбромельнпцу иомешают 70 кг массы и 720 кг шаров и размалывают в течение 4 час. Полученный порошок пригоден для изготовления изотропных маг15

20

25 3 нитов, а для анизотропных магнитов необхоДИМ еще и второй мокрый помол, В мельницу загружают 50 кг массы, 720 кг шаров и 25 л воды, после 6 час помола массу выгружают и отстаивают. Величина зерна составляет 1 -1,5 мк, а отдельные частицы до g , После отстоя в течение 12 час массу прессуют с наложением магиитиого ноля, затем отнрессованные кольца спекают в печи нрнЮ температуре 1180-1280°С и отбирают на электромагнитное испытание. Сравиительиые результаты испытания, проведенного для образцов, полученных с вве4дением окалины и окиси железа различных марок, представлены в таблице. Из таблицы видно, что применение окалины повышает коэрцитивную силу и максимальную энергию магнитов на 15-20%. 1J р е д м е т и 3 о б р е т е и и я Шихта для изготовления бариевых ферритов иа основе окиси железа, углекислого бария и каолииа, отличающаяся тем, что, с целью улучшения электромагнитных свойств ферритов и сиижения их стоимости, в качестве окиси железа в нее введена размолотая прокатная окалина.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения магнитожесткихферритов | 1973 |

|

SU508482A1 |

| Материал для изготовления ферритов | 1979 |

|

SU909709A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТОВОГО ПОРОШКА | 1987 |

|

RU1533561C |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО ГЕКСАФЕРРИТА | 1988 |

|

SU1549387A1 |

| Способ изготовления пьезоэлектрическогоКЕРАМичЕСКОгО МАТЕРиАлА | 1979 |

|

SU823347A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ЖЕЛЕЗА ДЛЯ ИЗГОТОВЛЕНИЯ ФЕРРИТОВ | 1983 |

|

SU1154861A1 |

| Способ получения кобальтсодержащих ферритов | 1976 |

|

SU592524A1 |

| ШИХТА ПОЛУПРОВОДНИКОВОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТЕРМОРЕЗИСТОРОВ И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ИЗ НЕЕ | 2002 |

|

RU2259335C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ ФЕРРИТА СТРОНЦИЯ | 1989 |

|

RU1656776C |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГАЛЬВАНИЧЕСКИХ ПРОИЗВОДСТВ | 2010 |

|

RU2408739C1 |

Авторы

Даты

1967-01-01—Публикация