Известные способы получения алкилзамещенных дифенилоксидов состоят в алкилировании дифенилоксида алкенами в присутствии различных кислотных катализаторов, например катионитов, фтористоводородной кислоты и др. Использование этих или других катализаторов подобного типа для получения чистых продуктов связано со значительными затратами на очистку алкилата от примесей катализатора, на выделение их из образующихся сложных смесей и т. п.

Предлагается в реакциях алкилирования, циклоалкилирования и арилалкилирования дифенилоксида применять алюмосиликатные катализаторы, что позволяет получать без дополнительнор очистки алкилата соответствующие замещенные дифенилоксида с высоким выходом и хорощего качества.

Процесс алкилирования, циклоалкилирования или арилалкилирования соответствующими олефинами дифенилоксида в присутствии алюмосиликатных катализаторов может осуществляться в щироком интервале температур - от 50 до 350°С и выще, давлений - от атмосферного до 60 атм и выше и при молярных отнощениях дифенилокспд: олефин - 0,5-10 : 1 и выше. При увеличении отнощения дифенилоксид: олефин умепьщается содержание замещенных дифенилоксидов в алкилате, увеличивается их выход и значительно подавляются побочные реакции (полимеризация олефина, полиалкилирование и т. п.) В качестве катализаторов алкилирования дифенилоксида можно использовать алюмосиликаты различного состава, содержащие помимо SiOa и AloOg также MgO, ZrOa, а в качестве примесей НяоО, К2О, и др. со свойствами, изменяющимися в щироком диапазоне:

насыпной вес, г/смз0,550-0,740

индекс активности20 и выще

кислотность, мг 1 ОН/г15 и выше

удельная поверхность, лг /г200-500

объем пор, см./г0,300-0,540

Перед проведением процесса алкилирования над алюмосиликатными катализаторами последние прогревают для удаления летучих продуктов в течение 2-3 час при 500°С. Алкилирующими агентами могут быть как чистые олефины, так и смеси, их содерл ащие. Так, например, содержание пропилеиа в сырье может колебаться от 16 до 100о/о. Процесс алкилирования дифенилоксида олефинами может осуществляться как по периодической, так и по непрерывной схеме на имеющихся промыщленных установках.

ского действия. Основные аппараты установки: емкость эфира фенола, емкость олефина,реактор с электрообопревом и сборник алкилата. Емкости, сборники и реактор выполнены из стали 1Х18Н9.Т.

Кратко методика алкилирования заключается в следующем.

В реактор загружают определенное количество катализатора и эфира, после чего включают обогрев реактора. По достижении заданной температуры в реактор подают через расходомер или с помощью дозатора олефин. После поглощения (вступления в реакцию) заданного количества олефина его подачу прекращают и алкилат из реактора сливают в приемник.

(При работе по непрерывной схеме средняя объемная скорость по сырью составляет 0,3-0,7 час). Полученный алкилат разгоняют из колбы с дефлематором на широкие фракции и далее на вакуумной ректификационной колонке (15-20 теоретических тарелок) - на узкие фракции, у которых определяют свойства. Свойства полученных замещенных дифенилоксидов приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОДНОАТОМНЫХ ЦИКЛОАЛКИЛ- ИЛИ АРИЛАЛКИЛФЕНОЛОВ | 1969 |

|

SU249394A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU310898A1 |

| Катализатор для алкилирования ароматических углеводородов олефинами | 1977 |

|

SU682261A1 |

| Способ получения изопропилбензола | 1980 |

|

SU910562A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИОКИСЛИТЕЛЬНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2007 |

|

RU2346029C2 |

| Способ получения алкилфенолов | 1984 |

|

SU1182021A1 |

| Способ получения высокооктано-вого бензина | 1971 |

|

SU510150A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU316245A1 |

| Способ получения изопропилбензола | 1974 |

|

SU554263A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2142931C1 |

На катализаторе после удаления алкилата остается его от каждого опыта постоянное количество, которое зависит от характера реакционной смеси: в среднем 0,347 г алкилата на 1 г катализатора.

Катализатор, бывший в реакции, снова загружают в реактор и опыт повторяют. Рабочий цикл представляет собой серию опытов, проводимых с одной и той же загрузкой катализатора до тех пор, пока конверсия олефина не снизится до 10-15о/оПосле рабочего цикла следует цикл регенерации, заключающийся в удалении адсорбированного на катализаторе алкилата и коксовых отложений. Извлекают алкилат продувкой катализатора в течение 20 мин при 300-350°С водяным паром или органическим растворителем (полимербензином и др.)- Расход пара при этом 0,3 кг/сек. В этих условиях алкилат, адсорбированный на катализаторе, полностью десорбируется. Затем подачу пара прекращают и начинают подавать воздух (2 л/сек). При этом температуру в реакторе постепенно поднимают до 500°С. Регенерацию катализатора воздухом при этой температуре продолжают 2-3 час.

Удалить адсорбированный катализатор алкилата можно также с помощью инертного газа, например азота или растворителей, например изооктана, легкого бензина п т. д. В случае применения инертного газа (азота) последний подают при 300-350°С в реактор с регенерируемым катализатором, где с помощью азота происходит удаление адсорбированного иа катализаторе алкилата. Отходящий азот анализируют на содержание углеводородов. При отсутствии последних температуру в реакторе поднимают до 500°С и начинают подачу воздуха в течение 2 час (регенерация).

Регенерированный катализатор показывает практически такую же активность, как и исходный: если индекс активности исходного катализатора 34 единицы, то регенерированного - 32-33.

Пример 1. В реактор загружают 310 г алюмосиликатного катализатора и 340 г (2 моль) дифенилоксида, нагревают последний до необходимой температуры (50- 250°С) и при скорости 10-12 л/час подают в нижнюю часть реактора 84 г (2 моль) пропилена или пропиленпропановую фракцию. Конверсия пропилена возрастает с повыщением температуры реакции. При 50°С и указанной скорости подачи пропилена конверсия 5 последнего составляет около 10о/о, при 100 - 20, 150 - 45 и при 200°С - 60о/о. При скорости подачи 1,2 л/час и прочих равных условиях (загрузка катализатора, высота его слоя, количество взятого дифенилоксида и т. п.) конверсия увеличивается и соответственно становится при 50°С равной 200/5, при 100-65, 150-80 и при 200°С - 90о/о.

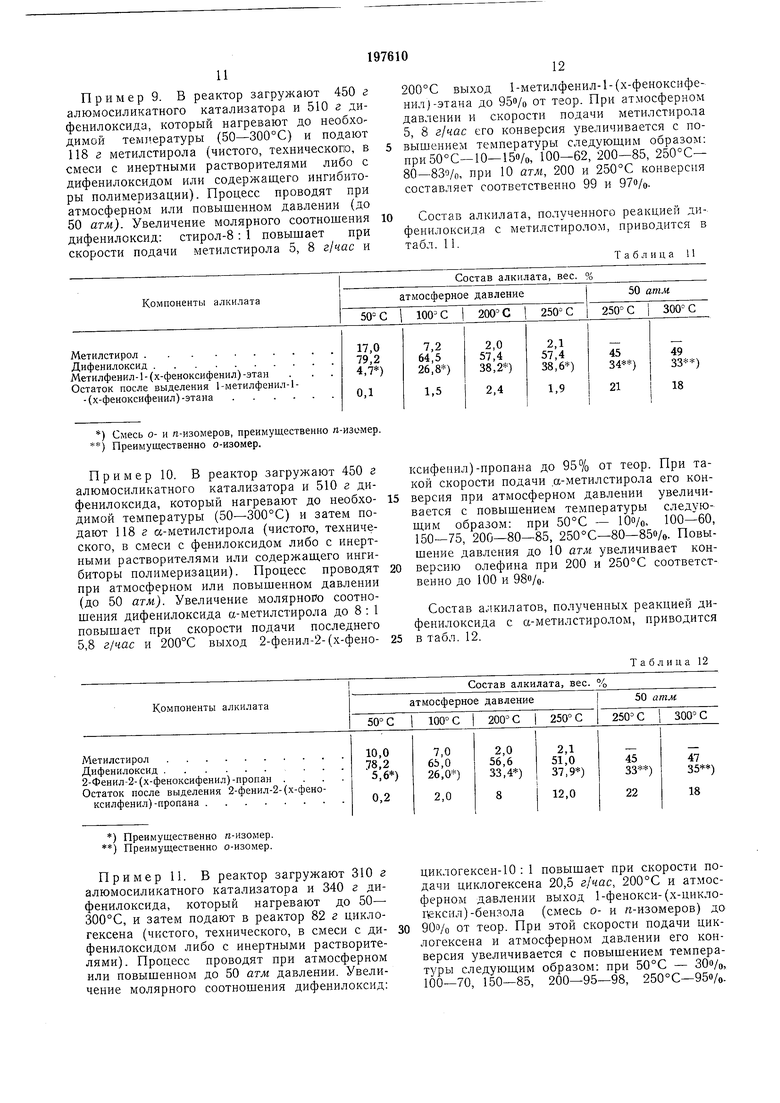

Выход сырого алкилата в среднем 415 г, а продуктов алкилирования - 335 г. Пример 9. В реактор загружают 450 г алюмосиликатного катализатора и 510 г дифенилоксида, который нагревают до необхоДИМОЙ температуры (50-300°С) и подают 118 3 метилстирола (чистого, технического, в смеси с инертными растворителями либо с дифенилоксидом или содержащего ингибиторы полимеризации). Процесс проводят при атмосферном или повышенном давлении (до 50 атм). Увеличение молярного соотношения дифенилоксид: стирол-8: 1 повышает при скорости подачи метилстирола 5, 8 г1час и ) Смесь о- и п-изомеров, преимущественно «-изомер. ) Преимущественно о-изомер. Пример 10. В реактор загружают 450 г алюмосиликатного катализатора и 510 г дифенилоксида, который нагревают до необходимой температуры (50-300°С) и затем подают 118 г а-метилстирола (чистого, технического, в смеси с фенилоксидом либо с инертными растворителями или содержаш,его ингибиторы полимеризации). Процесс проводят при атмосферном или повышенном давлении (до 50 агм). Увеличение молярнопо соотношения дифенилоксида а-метилстирола до 8 : 1 повышает при скорости подачи последнего 5,8 г/час и 200°С выход 2-фенил-2-(х-фено) Преимущественно я-изомер. ) Преимущественно о-изомер.

Пример 11. в реактор загружают 310 г алюмосиликатного катализатора и 340 г дифенилоксида, который нагревают до 50- i300°C, и затем подают в реактор 82 г циклогексена (чистого, технического, в смеси с дифенилоксидом либо с инертными растворителями). Процесс проводят при атмосферном или повышенном до 50 атм давлении. Увеличение молярного соотношения дифенилоксид: 15 20 25

Состав алкилата, вес. %

циклогексен-10 : 1 повышает при скорости подачи циклогексена 20,5 г/час, 200°С и атмосферном давлении выход 1-фенокси-(х-циклог.ексил)-бензола (смесь о- и п-изомеров) до 90Э/0 от теор. При этой скорости подачи циклогексена и атмосферном давлении его конверсия увеличивается с повышением температуры следующим образом: при 50°С - ЗОо/о, 100-70, 150-85, 200-95-98, 250°С-95о/о. 200°С выход 1-метилфенил-1-(х-феноксифенил)-этана до 95о/о от теор. При атмосферном давлении и скорости подачи метилстирола 5, 8 з/чйс его конверсия увеличивается с повышением температуры следуюш,им образом: при50°С-10-150/0, 100-62, 200-85, 250°С- 80-839/0, при 10 атм, 200 и 250°С конверсия составляет соответственно 99 и 97о/о. Состав алкилата, полученного реакцией дифенилоксида с метилстиролом, приводится в табл. 11. Таблица И ксифенил)-пропана до 95% от теор. При такой скорости подачи а-метилстирола его конверсия при атмосферном давлении увеличивается с повышением температуры следующим образом: при 50°С - 10о/о, 100-60, 150-75, 200-80-85, 250°С-80-85о/о. Повышение давления до 10 атм увеличивает конверсию олефина при 200 и 250°С соответственно до 100 и 980/0. Состав ал.килатов, полученных реакцией дифенилоксида с а-метилстиролом, приводится в табл. 12. Таблица 12

Пример 7. В реактор загружают 310 г алюмосиликатного катализатора и 340 г дифенилоксида, который нагревают до 50- 300°С и затем подают 112 г диизобутилена (чистого, технического, в смеси с дифенилоксидом или инертными растворителями - алканами, циклоалканами и т. п.). Процесс проводят при атмосферном или повышенном до 50 агм давлении и при различных молярных отношениях дифенилоксида к диизобутилену. Увеличение молярного соотношения дифенилоксида и диизобутилена до 8 : 1 позволяет

Пример 8. В реактор загружают 310 з алюмосиликатного катализатора н 340 г дифенилоксида, который нагревают до необхоДИМОЙ температуры (50-300°С) и подают 104 г стирола (чистого, технического, в смеси с дифеннлоксидом или инертными растворнтелями-алканами, циклоалкапами и т. п.). Процесс проводят при атмосферном или повышениом давлении (до 50 атм} н различных молярных отношениях днфеннлоксида к стиролу. Увеличение молярнош соотношения дифенилоксида и стирола до 10:1 повышает выход1-фенил-1-(х-феноксифенил)-этана

(смесь о- и /г-нзомеров) при проведении процесса в ат.осферном давлении и температуре около до 90о/о от теор. При атмосферном давлении и скорости подачи стирола 7,8 г1час его конверсия с температурой измеСостав алкилата, вес.

получить при использовании чистого диизобутилепа (2, 2, 4-триметилпентен)монооктилдифепилокснд с выходом до 90о/о от теор.

Конверсия диизобутилена при атмосферном давлении и скорости его подачи 11,2 г/час нрн 50°С 109/0, 100-40, при 200°С - 80о/о. При такой же скорости подачи диизобутилена, 200°С и 10 атм его конверсия достигает 1000/0.

Состав продуктов алкилирования дифенилоксида диизобутиленом приведен в табл. 9.

Таблица 9

няются следующим образом: при 50°С - 10-i5J/o, 100-60, 200-80 и при 250°С- 780/0. При 10 атм и выше, 200 и 250°С конверсия составляет ЮОо/о- В опытах, проводимых при атмосферном давлении, загрузке катализатора 453 г (отношение высоты слоя катализатора к диаметру реактора 16) и дифеннлоксида 510 з, скорости подачи стирола 10,4 г/час и 200С конверсия стирола практически lOOVc-ная. Процесс алкилирования проводили также со стиролом, содержащим ингибиторы полимеризации, например гидрохином, г;7ег-бутилрезорцином и т. п. Наличие подобных ингибиторов в исходном стироле практически не сказывается на выходе и составе продуктов алкилирования. Состав алкилата, полученного реакцией дифенилоксида со стиролом, приводится в табл. 10.

Таблица 10

Состав алкилата, вес. %

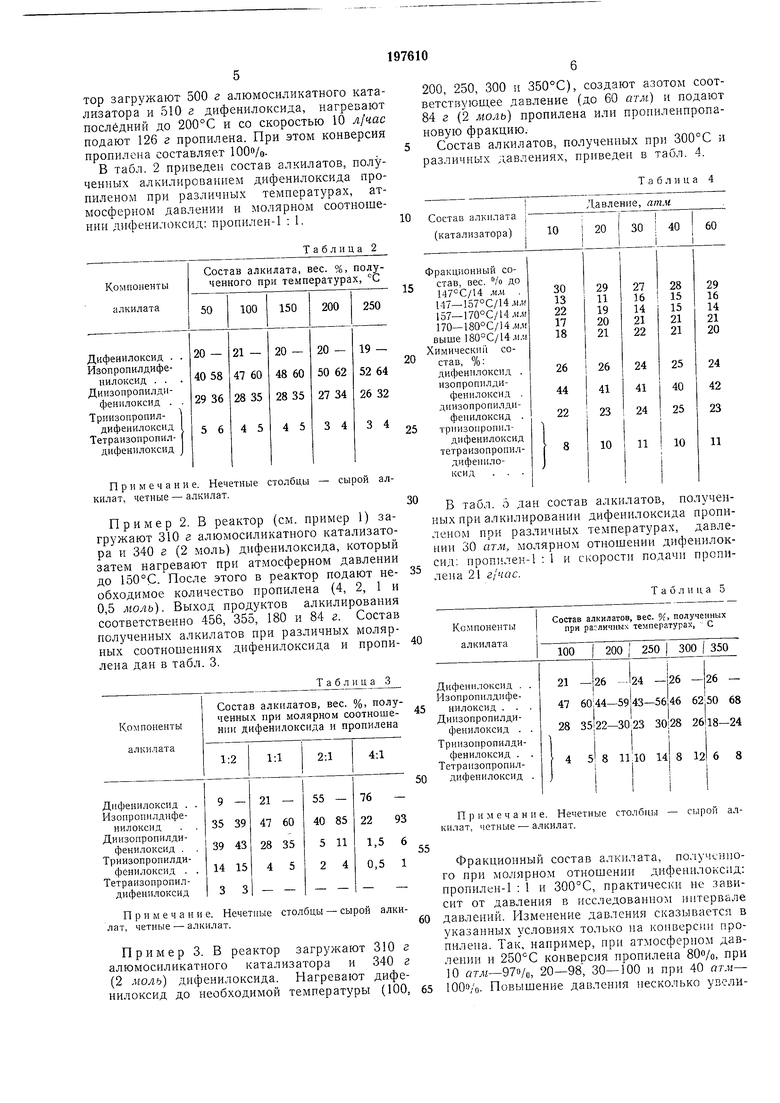

тор загружают 500 г алюмосиликатного катализатора и 510 г дифенилоксида, нагревают последний до 200°С и со скоростью 10 л/час подают 126 г пропилена. При этом конверсия пропилена составляет табл. 2 приведен состав алкилатов, полученных алкилнрованнем дифенилоксида пропиленом при различных температурах, атПример 2. В реактор (см. пример 1) загружают 310 е алюмосиликатного катализатора и 340 е (2 моль) дифенилоксида, который затем нагревают при атмосферном давлении до 150°С. После этого в реактор подают необходимое количество пропилена (4, 2, 1 и 0,5 моль). Выход продуктов алкилирования соответственно 456, 355, 180 и 84 г. Состав полученных алкилатов при различных молярных соотношениях дифенилоксида и пропилена дан в табл. 3.

Таблица 3

П р и м е ч а ц и е. Нечетцые столбцы - сырои алкилат, четные - алкилат.

200, 250, 300 и 350°С), создают азотом соответствующее давление (до 60 атм} и подают 84 г (2 моль) пропилена или пропиленпропановую фракцию.

Состав алкилатов, полученных при 300°С и различных давлениях, приведен в табл. 4.

Таблица 4

В табл. о дан состав алкилатов, полученных при алкилировании дифенилоксида пропиленом при различных температурах, давлении 30 атм, молярном отношении дифенилоксид; пропилен- : 1 и скорости подачи пропилена 2 г/час.

Т а б .а и ц а 5

40

Примечание. Нечетные столбн

- сырои алкилат, четные - алкилат.

Фракционный состав алкилата, полученного при молярном отношении днфенилоксид: пронилен-1 : 1 и 300°С, практически не завнснт от давления в исследованном интервале

давлений. Изменение давления сказывается в указанных условиях только на конверсии пропилеиа. Так, например, ири атмосферном давлении и 250°С конверсия пропилена 80о/о, при 10 отлх-970/0, 20-98; 30-100 и при 40 дг.и-

чивает и продолжительность рабочего цикла катализатора. Так, при 250°С и атмосферном давлении он составляет около 20 час, а при 20 атм и 300°С - 22 час. Зависимость повышения температуры реакции и продолжительности рабочего цикла максимальна при 250°С. Оптимальным давлением процесса следует считать 20-30 атм.

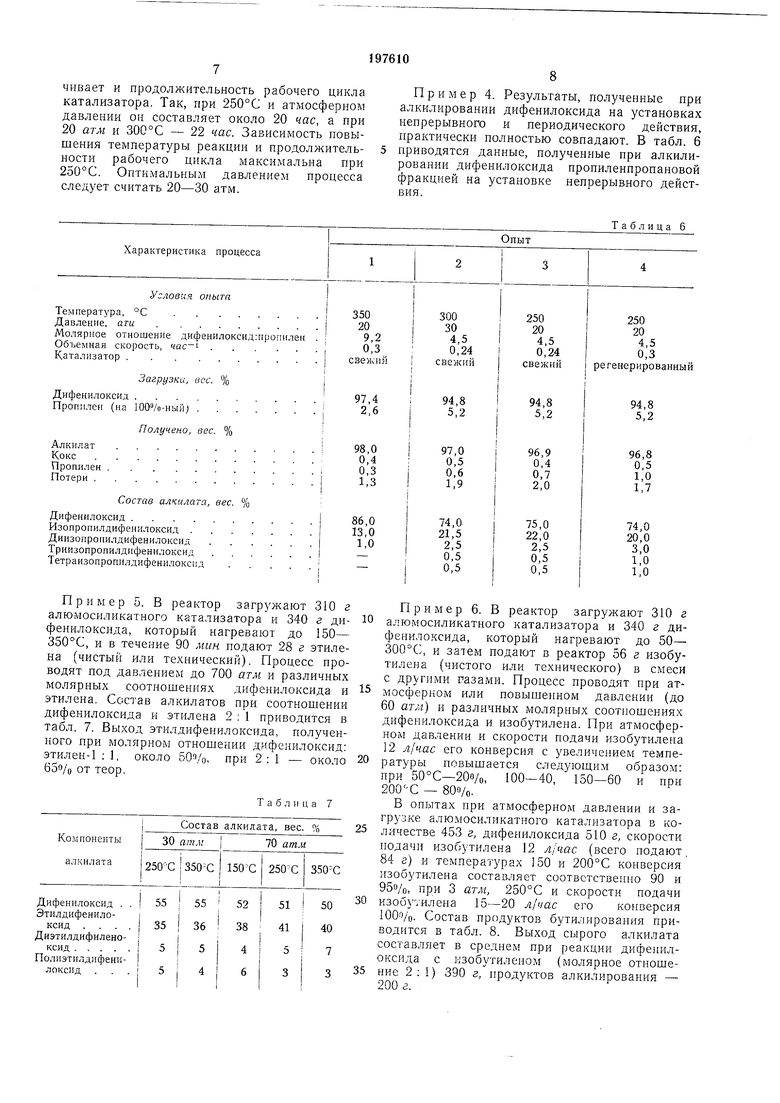

Пример 5. В реактор загружают 310 г алюмосиликатного катализатора и 340 г дифенилоксида, который нагревают до 150- 350°С, и в течение 90 мин подают 28 г этилена (чистый или технический). Процесс проводят под давлением до 700 атм и различных молярных соотношениях дифенилоксида и этилена. Состав алкилатов при соотношении дифенилоксида и этилена 2 : 1 приводится в табл. 7. Выход этилдифенилоксида, полученного при молярном отношении дифенилоксид: этилен-1 ; 1, около 50Vo, при 2:1 - около 65о/о от теор.

Таблица 7

Пример 4. Результаты, полученные при алкилировании дифенилоксида на установках непрерывного и периодического действия, практически полностью совпадают. В табл. 6 приводятся данные, полученные при алкилировании дифенилоксида пропиленпропановой фракцией на установке непрерывного действия.

Таблица 6

Пример 6. В реактор загружают 310 г

0 алюмосиликатного катализатора и 340 г дифенилоксида, который нагревают до 50- 300°С, и затем подают в реактор 56 г изобутилена {чистого или технического) в смеси с другими газами. Процесс проводят при атмосферном или повышенном давлении (до 60 атм и различных молярных соотношениях дифенилоксида и изобутилена. При атмосферном давлении и скорости подачи изобутилена 12 л/час его конверсия с увеличением температуры повышается следующим образом: при 50°С-200/0, 100-40, 150-60 и при 200-С - 800/0.

В опытах при атмосферном давлении и загрузке алюмосиликатного катализатора в количестве 453 г, дифенилоксида 510 г, скорости подачи изобутилена 12 л/час (всего подают. 84 г) и температурах 150 и 200°С конверсия изобутилена составляет соответственно 90 и 95о/о, при 3 агм, 250°С и скорости подачи

0 изобугилена 15-20 л1час его конверсия lOOVo- Состав продуктов бутилирования приводится в табл. 8. Выход сырого алкилата составляет в среднем при реакции дифенилоксида с кзобутиленом (молярное отношеПовышение давления уже до 5 атм позволяет при 200 и 250°С достигнуть ЮОо/о-ного превращения циклогексена. Состав алкилатов, поПример 12. В реактор загружают 310 г алюмосиликатного катализатора и 340 г дафенилоксида, который нагревают до 50- и подают 96 г метилциклогексена (чистого, технического, в смеси с дифенилокс и.дом либо с инертными растворителями). Прб,цесс проводят при атмосферном или повышенном давлении {до 50 атм). Увеличение молярного соотношения дифенилоксид: метилцикло1 ексен - 10 : 1 повышает выход 1фенокси-х-(полиметилциклогексил) - бензола (смесь о- и я-изомеров) до ЭВо/о от теор. при скорости его подачи 24 г1час, 200°С и атмосферном давлении.

При загрузке в этот реактор 500 г алюмоПредмет изобретения 1. Способ получения алкил-, циклоалкил-, аралкилдифенилоксидов алкилированием дифенилоксида соответствующими непредельными углеродами при 50-350°С и давлении 1-60 атм в присутствии кислотного катали- 25

Таблица 13

силикаткого катализатора, 510 г дифенилоксида и 96 г метилциклогексена в указанных условиях конверсия метилциклогексена составляет ЮОо/о- При атмосферном давлении, скорости подачи метилциклогексена 24 г/час и первоначальной загрузке катализатора 310 г

его конверсия увеличивается с ростом температуры следующим образом: при 50°С-35о/о, 100-72, J50-88, 200-95-98 и при 250°С- 95ч/о. Повышение давления только до 5 атм позволяет при прочих равных условиях, и

при 200-250°С достигнуть 100 /о-ного превращения метилциклогексена. Состав алкилатов, полученных реакцией дифенилокспда с метилциклогексеном, приводится в табл. 14.

Таблица 14 лученных реакцией дифенилоксида с циклогексеном, приводится в табл. 13. затора, отличающийся тем, что, с целью улучшения процесса, используют алюмосиликатные катализаторы. 2. Способ по п. 1, отличающийся тем, что в состав катализатора вводят окись магния или циркопия, а также примеси окислов натрия, калия, железа.

Даты

1967-01-01—Публикация