(54) СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА

1

Изобретение относится к области нефтехимии, а именно к получению важного промышленного сырья - изо- пропилбензола алкилированием бензола пропиленом.

Известен способ получения изопропилбензрла алкилированием бензола пропиленом в присутствии декатиони- рованного цеолита типа Y с отйошением. двуокиси кремния к окиси алюминия 4,0-4,9 р. I

Процесс проводят в жидкой фазе в полупроточном реакторе с перемешиванием при атмосферном давлении и выше, температурах от комнатной до 315°С, отношении олефин:катализатор (вес. ч) от 0,5 до 6, отношениях ароматический углеводород: олефин 1:1-15:1. На катализаторе с отношением двуокиси кремния к окиси алюминия 4,5 и остаточным содержанием окиси натрия 3,04% на третьем часу проведения процег.са получают катализатор, содержащий 31,1 мол. %

изопропилбензола, 10% более тяжелых алкилпродуктов.

Недостатком этого способа явля ется.то, что процесс, ведется в полупроточном реакторе с малой производительностью и выходом изопропилбензола. Селективность процесса низкая, образуется большое количество тяжелых алкил-продуктов. Катализатор нестабилен.

10

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения изопрЬпилбензола путем алкилирования бензола пропиленом при повы15шенных температуре и давлении в присутствии катализатора - деалюминированного цеолита типа Y 12}.Согласно данному способу цеолит содержит катион Са , Н, РЗЭ со степенью

20 обмена натрия на соответствующий катион 17%, 7% и 46% и соотношением двуокиси кремния к окиси алю-гмйния 3,6. В процессе алкилирования

. . 39

ензола пропиленом в проточном реакторе при 30 &тм.,.соотношении бенйол:пропилен 3:1,275 С и объемно скорости подачи беизола 3 , выход изопропилбензола составляет 65-70%, общая конверсия пропилена 85-95%, производительность по изопропилбензолу 0,7-0,85 г/час с 1 см катализато1за. Недостатком этого способа получения изопролпилбензЬла является низкая объёмная скорость подачи бензола, низкая производительнрсть и высокая температура процесса.

Целью настоящего изобретения является повьшение производительности процесса.

Поставленная цель достигается способом получения изопропилбензола путем алкилирогания бензола пропиленом при повьпиенном давлении и температуре 150-250 с, объемной скорости подачи бензола -7-30 ч с использованием в качестве катализатора деалюминированного цеолита типа Y с молярным соотношением двуокиси кремния к окиси алюминия 7-8.

Отличительными признаками являются использование деалюминированного цеолита типа Y с молярным соотношением двуокиси кремния к окиси алюминия 7-8 и проведение процесса

05624

при температуре 150-250 С и объемной скорости подачи бензола 7-30 ч.

Технология данного способа заключается в следующем.

5 Ионы кальция вводятся в используемый катализатор для стабилизации кристаллической структуры. Степень замещения 30% для ионов кальция является пороговой степенью обмена. Кальций, введенный до 30% степени замещения, занимает в кристалли:Ческой решетке цеолита типа Y места S-J. и не влияет на каталитическую активность цеолита .ЗД. Во всех примеpax алкилйрование бензола пропиленом проводится на цеолите типа Y,

В данном способе в працессе алкилирования бензола пропиленом достигают высокой объемной скорости подачи

бензола /7-30 час у и высокой производительности по изопропилену /2,33 г/час с см каталазитора /ПО( сравнению с прототипом/. В прототипе объемная скорость подачи бензола 3 час , производительность по изопропилбензолу 0,7-0,85 г/час с 1 см.

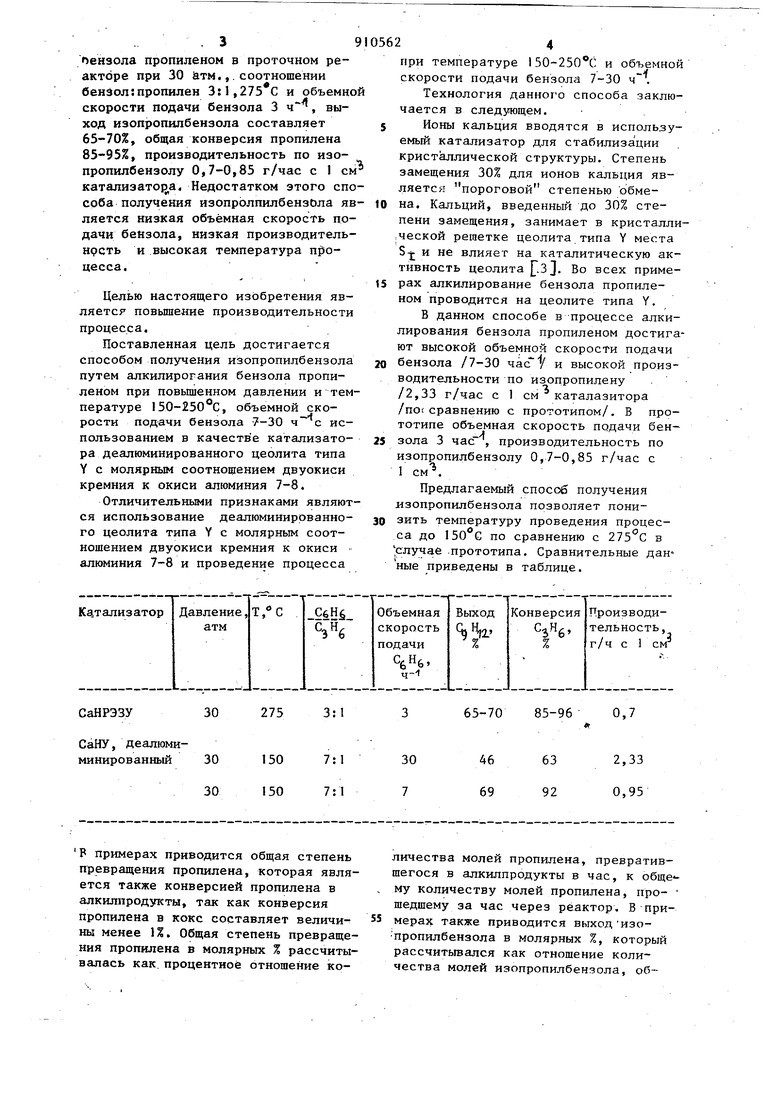

Предлагаемый способ получения изопропилбензола позволяет понизить температуру проведения процесса до 150 G по сравнению с 275 С в случае прототипа. Сравнительные данные приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ АЛКИЛИРОВАНИЯ | 1972 |

|

SU326972A1 |

| Способ получения изопропилбензола | 1974 |

|

SU554263A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛ КИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1973 |

|

SU362801A1 |

| СПОСОБ ТРАНСАЛКИЛИРОВАНИЯ И ПРИМЕНЯЮЩАЯСЯ В НЕМ КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ | 2017 |

|

RU2753341C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU310898A1 |

| ТГПТЯО- -laИЬа1;-?и.^я ^^^ ?Пв;:йатЕК4 | 1970 |

|

SU281442A1 |

| Способ получения фенола | 1989 |

|

SU1839668A3 |

| СПОСОБ АЛКИЛИРОВАНИЯ БЕНЗОЛА ИЗОПРОПИЛОВЫМ СПИРТОМ ИЛИ СМЕСЬЮ ИЗОПРОПИЛОВОГО СПИРТА И ПРОПИЛЕНА | 2009 |

|

RU2525122C2 |

| УЛУЧШЕННЫЙ СПОСОБ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ | 2012 |

|

RU2602160C2 |

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ В СПОСОБАХ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2018 |

|

RU2763741C2 |

Р примерах приводится общая степень превращения пропилена, которая является также конверсией пропилена в алкилпродзпсты, так как конверсия пропилена в кокс составляет величины менее 1%, Общая степень превращения пропилена в молярных % рассчитывалась как. процентное отношение количества молей пропилена, превратившегося в алкилпродукты в час, к количеству молей пропилена, прошедшему за час через реактор. В примерах также приводится выходизопропилбензола в молярных %, который рассчитьшался как отношение количества молей изопропилбензола, образовавшегося в час, к количеству MoneiJ изопропилбензола, образующемуся в час при термодинамическом ра новесии. Расчеты конверсии исходного сырья проведены по отношению-к пропилену, а не к бензолу, так как бензол берется в 3-7-кратном избытке по отношению к пропилену. П р и м.е р 1. Алкилирование бен зола пропиленом проводят в проточном реакторе при 30 атм., , мо лярном отношении бензола к пропилену 7:1, объемной скорости подачи бензола 30 . В реактор загружают 15 см кальций-декатионированного деалюминированного цеолита с молярным отношением двуокиси кремния к окиси алюминия 7,2. Катализатор получают деалюминиро ванием натриевой формы цеолита типа Y с молярным отношением двуоки си кремния к окиси алюминия 4,8 по методу ПЗ и последующей обработкой цеолита смесями- хлоридов кальция и аммония. Цеолит имеет степень обмена натрия на кальций 30% и сте-, пень декатионирования 46%. Длительность опыта 5 ч. Получающийся алки лат содержит в вес. %: изопропилбензола 10,.диизопропилбензолов 2,3 триизопропилбензолов. 0,2. Общая сте пень превращения пропилена 63 мол,% выход изопропилбензола 46%, производительность катализатора в г/час с 1 см катализатора - 2,33. В тех же условиях на недеалюмини рованном исходном цеолите того же катионного состава, что и деалюминированный образец, но имеющем отношение двуокиси кремния к окиси алюминия 4,8, получают алкилат, содержащий в вес. % : изопропилбензо- ла 4,5, диизопропилбензолов 0,5. Общая степень превращения пропилена 24 мол. %, выход изопропилбензола 20,5%, производительность 1,08 г/ 1 -ч . с 1 см .1 П р и м е р 2 . Алкилирование бе зола пропиленом проводят на катализаторе примера 1, и при условиях примера 1. Изменяют температуру опы та до . Получающийся алкилат содержит в вес. %: изопропилбензола 2,7, диизопропилбензолов 0,3. Общая степень превращения пропилена 14,1 мол. %, вьпсод изопропилбензо|Ла - 12,3%, производительность 0,54 г/ч с 1 см.- 26 П р и м е р 3, Алкилирование.бензола пропиленом проводят в присутствии цеолита с молярным соотношением двуокиси кремния к окиси алюминия 8 с тем же катионным составам, что и в примере 1. Условия такие же как в примере 1. Изменяют температуру опыта до . Получающийся алкилат содержит в вес. %:, изопропилбензола 6,9, диизопропилбензолов 1,2. Общая степень превращения пропилена 54 мол. %, выход изопропилбензола 31,%, производительность 1,6 г/ч с 1 см . Пример 4. Алкилирование бензола пропиленом проводят в присутствии цеолита с молярным соотношением двуокиси кремния к окиси алюминия 7 и с тем же катионным составом, что и в примере 1. Условия те же, что и в примере 1 за исключением объемной скорости подачи бензола, которую изменяют до 51,1 ч. Получают алкилат., содержаний в вес. %: изопропилбензола 10,1, диизопропилбензолов 2,3, триизопропиобензолов 0,3. Общая степень превращения пропилена 64 мол. %, выход изопропилбензола 46,0%, производительность 1 ,35 г/ч с 1 см. П р и м е р 5. Алкилирование бензола пропиленом проводят по методике примера .1 на катализаторе примера 1. При 30 атм. 150°С, соотношении бензол:пропилен 7:1 и объешюй скорости подачи бензола 7,0 ч , по чают алкилат, содержащий в вес. /5: изопропилбензола 15,1, диизопропилбензолов 3,0, триизопропилбензолов 0,3. Общая степень превращения пропилена 92 мол. %j выход изопропилбензола 69%, производительность 0,95 г/ч с см Л П р и м е р 6. Катализатор и услоВИЯ проведения процесса те же, что и в примере 5. Изменяют соотношение бензол:пропилен до 3:1. Получают алкилат,- содержащий в вес. %: изопропилбензола 9,6,. диизопропилбензолов 1,8, триизопропилбензолов 0,3. Общая степень превращения пропилена 26 мол. %, выход изопропилбензола 19%, производительность 0,61 г/ч с 1 см.. Из приведенных примеров видно, что в предлагаемом способе получения изопропилбензола в процессе алкилирования бензола пропиленом дос7 - 91 тигают высокой объемной скорости подачи бензола и высокой производительности по изопропилбензолу. Предлагаемый способ получения .изопропйлбензола позволяет понизить температуру проведения процесса до 130 С и следЬвательно снизить расходы энергии при проведении процесса.

Формула изобретения

Способ получения изопропилбензола путем алкилирования бензола пропиленом при повышенных температуре и давлении в присутствии катализатора г- деапюминированного цеолита типа Y, о т л и ч а ю щ и и с я тем, что, с целью повышения производи8

тельности процесса, используют ката лизатор с молярным соотношением двуокиси кремния к окиси алюминия 7-8, и процесс проводят при 150-250 С и объемной скорости подачи бензола 730 Ч-1

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-03-07—Публикация

1980-04-28—Подача