Известнь способы Контроля качества соединений при контактной стыковой сварке оплавлением, предусматривающие контроль по сварочному току в процессе оплавления.

Предлагаемый способ позволяет сразу же после окончания сварочного цикла обнаружить .некачественное соединение и установить причины его образования, а также повысить производительность труда при контроле.

Для этого контроль производят по наличию и продолжительности коротких замыканий в конечной стадии оплавления, а также по величине отклонения осадки от заданного значения. В случае выхода одного из указ анных параметров из заданных пределов предлагаемый способ предусматривает автоматическое включение цепи сигнализации.

Анализ статистических данных говорит о том, что .низкое качество соединений при неизменных параметрах режима (скорости перемещения, в-ремени сварки, напряжения холостого хода сварочного трансформатора) вызывается следующими причинами:

1)короткими замыканиями торцов деталей

в процессе оплавления;

2)отклонением величины осадки от заданного значения.

переходных контактов вторичного контура машины, плохой зачисткой изделий, нагревом сварочного контура. Если замыкания торцов происходят в начале или в середине процесса, это приводит к .прекращению сварки, что легко может быть отмечено оператором.

Короткие замыкания торцов перед осадкой обнаружить трудно, так ка.к они переходят в осадку. Между тем, даже кратковременные замыкания перед осадкой (порядка 3-5 периодов напряжения питающей сети), приводят к быстрому окислению торцов свариваемых деталей и, как следствие, к низкому качеству соединения. Замыкания в момент перед осадкой наиболее вероятны, так как в этот момент оплавление производится с максимальной скоростью.

Неисправности в механической части мащины, уменьшение давления в ее гидро- или пневмосистеме из-за всевозможных утечек и др. причины вызывают недостаточную осадку. Металлографические исследования стыков показывают, что при отклонении величин осадки от заданного значения даже па -20о/о в изломах обнаруживаются непровары, шлаковые включения, газовые пузырьки, снижающие качество соединения. Чрезмерная (более 20о/о) осадка свидетельствует о перегреве сварных соединений, что также сопровождается ухудшением их качества.

Для обнаружения некачественных соединений при жестко заданном режиме сварки достаточно контролировать длительность коротких замыканий в конечной стадии онлавления и отклонение величины осадки от заданного значения.

Естественно, что контроль по нредлагаемому способу должен осуществляться автоматически.

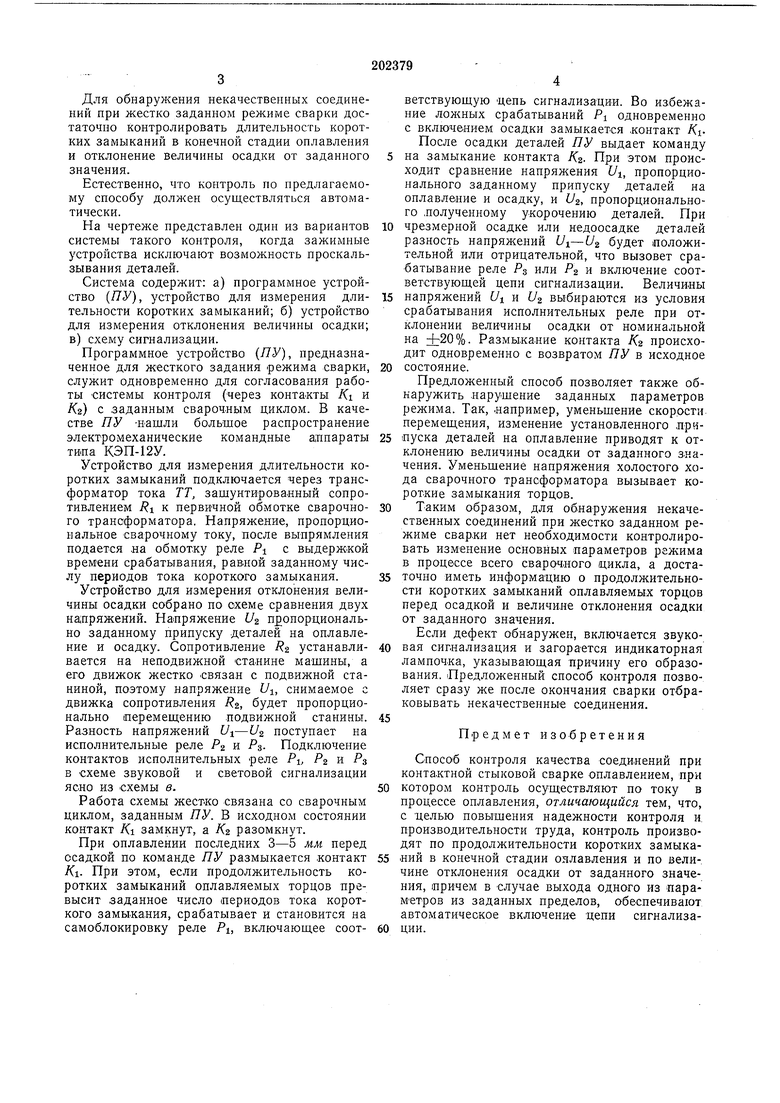

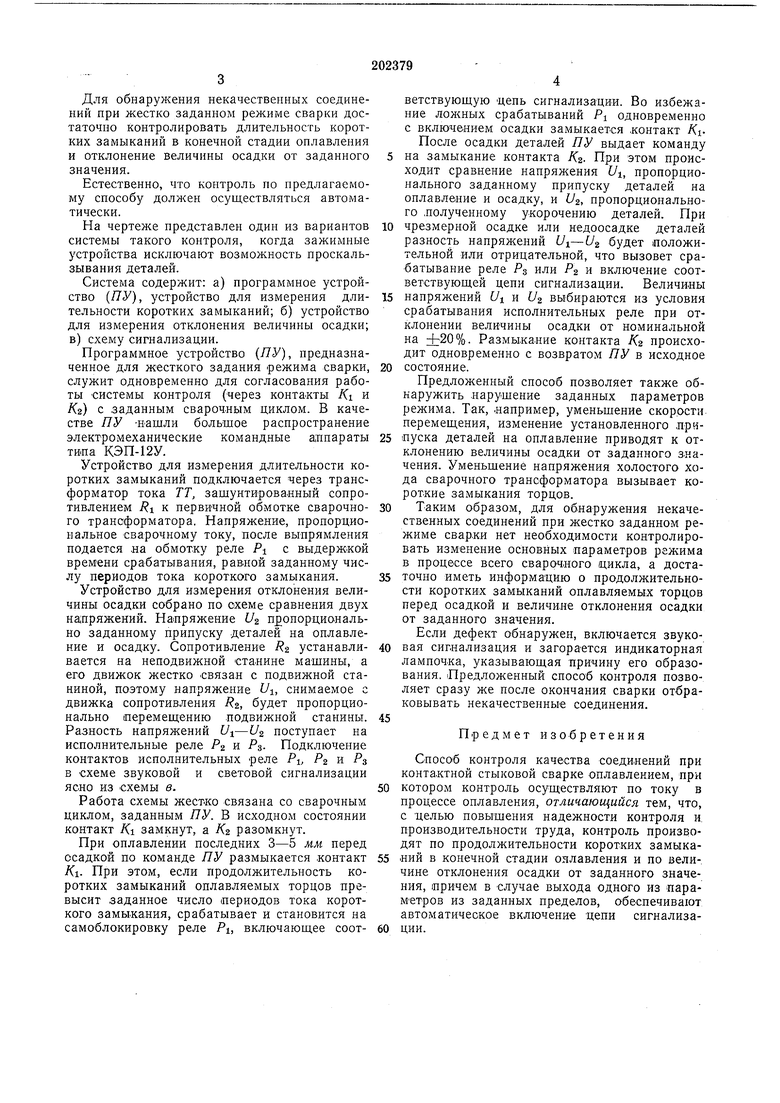

На чертеже представлен один из вариантов системы такого контроля, когда зажимные устройства исключают возможность проскальзывания деталей.

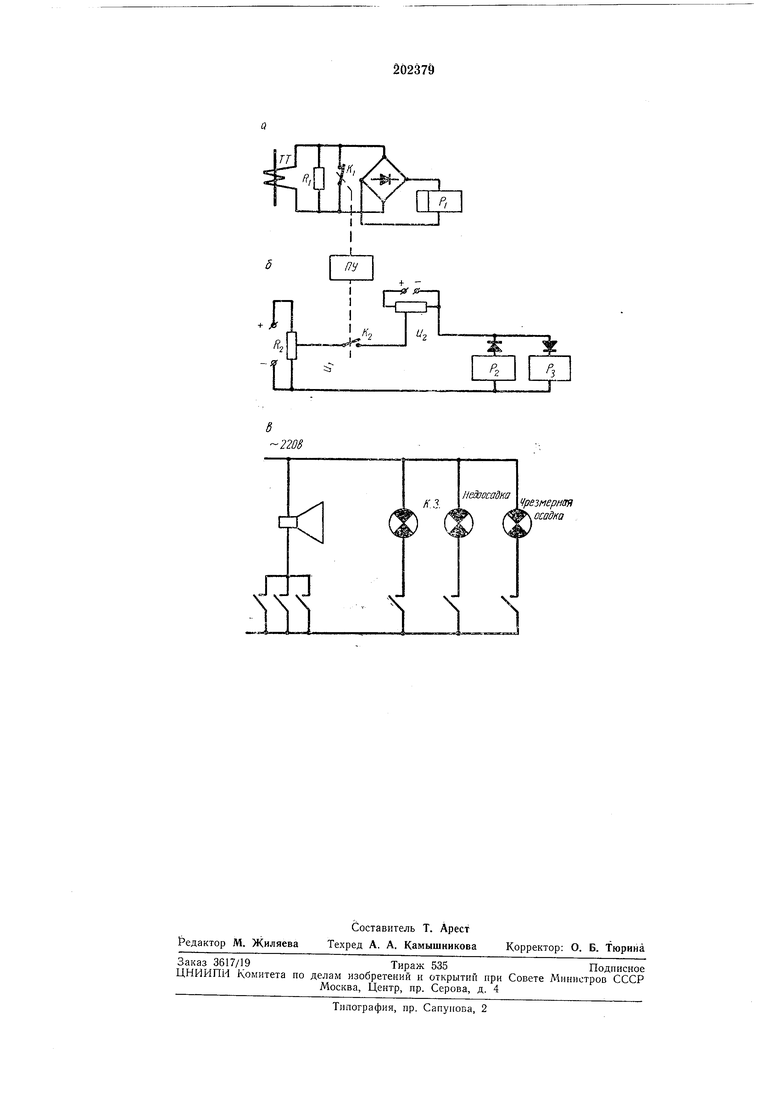

Система содержит: а) программное устройство (ПУ), устройство для измерения длительности коротких замыканий; б) устройство для измерения отклонения величины осадки; в) схему сигнализации.

Программное устройство (ПУ), предназначенное для жесткого задания режима сварки, служит одновременно для согласования работы системы контроля (через конта кты Ki и KS) с заданным сварочным циклом. В качестве ПУ -нашли большое распространение электромеханические командные аппараты типа КЭП-12У.

Устройство для изм-ерения длительности коротких замыканий подключается через трансформатор тока ТТ, зашунтированный сопротивлением RI к первичной обмотке сварочного трансформатора. Напряжение, пропорциональное сварочному току, после выпрямления подается .на обмотку реле Р с выдержкой врем-ени срабатывания, равной заданному числу периодов тока короткого замыкания.

Устройство для измерения отклонения величины осадки собрано по схеме сравнения двух напряжений. Напряжение 1/2 пропорционально заданному припуску деталей на оплавление и осадку. Сопротивление RZ устанавливается на неподвижной станине машины, а его движок жестко связан с подвижной станиной, поэтому напряжение t/i, снимаемое с движка сопротивления RZ, будет пропорционально (перемещению подвижной станины. Разность напряжений Ui-f/a поступает на исполнительные реле PZ и РЗ- Подключение контактов исполнительных реле PI, PS и РЗ в схеме звуковой и световой сигнализации ясно из схемы в.

Работа схемы жестко связана со сварочным циклом, заданным ПУ. В исходном состоянии контакт Ki замкнут, а Ks разомкнут.

При оплавлении последних 3-5 мм перед осадкой по команде ПУ размыкается контакт К±. При этом, если продолжительность коротких замыканий оплавляемых торцов превысит заданное число (Периодов тока короткого замыкания, срабатывает и становится на самоблокировку реле PI, включающее соответствующую депь сигнализации. Во избежание ложных срабатываний PI одновременно с включением осадки замыкается .контакт /CiПосле осадки деталей ПУ выдает команду на замыкание контакта Кг- При этом происходит сравнение напряжения Ui, пропорционального заданному припуску деталей на оплавление и осадку, и U, пропорционального .полученному укорочению деталей. При

чрезмерной осадке или недоосадке деталей разность напряжений будет положительной или отрицательной, что вызовет срабатывание реле РЗ нли Ра и включение соответствующей цепи сигнализации. Величины

напряжений t/i и 1/2 выбираются из условия срабатывания исполнительных реле при отклонении величины осадки от номинальной на +-20%. Размьжание контакта /Сз происходит одновременно с возвратом ПУ в исходное

состояние.

Предложенный способ позволяет также обнаружить нарушение заданных параметров режима. Так, например, уменьшение скорости перемещения, изменение установленного лрипуска деталей на оплавление приводят к отклонению величины осадки от заданного з.начения. Уменьшение напряжения холостого хода сварочного трансформатора вызывает короткие замыкания торцов.

Таким образом, для обнаружения некачественных соединений при жестко заданном режиме свар.ки нет необходимости контролировать изменение основных параметров режима в процессе всего сварочного цикла, а достаточно иметь информацию о продолжительности коротких замыканий оплавляемых торцов перед осадкой и величине отклонения осадки от заданного значения. Если дефект обнаружен, включается звуковая сигнализация и загорается индикаторная лампоч.ка, указывающая причину его образования. Предложенный способ контроля позволяет сразу же после окончания сварки отбраковывать некачественные соединения.

Предмет изобретения

Способ контроля качества соединений при контактной стыковой сварке оплавлением, при

котором контроль осуществляют по току в процессе оплавления, отличающийся тем, что, с Целью повышения надежности контроля и производительности труда, контроль производят по продолжительности коротких замыкаНИИ в конечной стадии оялавлення и по величине отклонения осадки от заданного значения, причем в случае выхода одного из параметров из заданных пределов, обеспечивают автоматическое включение чепи сигнализации.

+ А

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для КОНТРОЛЯ ТОКА ОПЛАВЛЕНИЯ ПРИ СТЫКОВОЙ КОНТАКТНОЙ СВАРКЕ | 1968 |

|

SU219710A1 |

| Устройство контроля и управления процессом контактной стыковой сварки | 1986 |

|

SU1344545A1 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 2006 |

|

RU2329126C2 |

| Машина для контактной стыковой сварки оплавлением | 1986 |

|

SU1388228A1 |

| Устройство управления процессом контактной стыковой сварки оплавлением с подогревом звеньев цепей | 1986 |

|

SU1412905A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ПАРТИИ ОДИНАКОВЫХ ДЕТАЛЕЙ | 1987 |

|

SU1721945A1 |

| Устройство автоматического управления процессом контактной стыковой сварки оплавлением | 1989 |

|

SU1685657A1 |

| Способ регулирования процесса контактной стыковой сварки оплавлением | 1983 |

|

SU1080941A1 |

| Способ контроля сопротивления короткого замыкания контактной стыковой машины | 1981 |

|

SU1042927A1 |

| Способ управления процессом стыковой сварки оплавлением | 1991 |

|

SU1757818A1 |

НеЗаосаЗка

Чрезмерная осадка

ffl

Даты

1967-01-01—Публикация