Известна керамическая .масса на Основе AlgOs и MgO, используемая для изготовления элементов электронной аппаратуры.

Известно также, что одним из основя-ых требований, предъявляемых к материалам, используемым для получения металлокерамических узлов по способу активной пайки, является минимальная разность коэффициентов терМического расширения керамики и металла, предотвращающая воз«икновение значительных напряжений, деформаций и трещин в спае и обусловливающая получение согласованного спая.

Поскольку для а.ктивной пайки наиболее часто используют титан, важно получить керамический материал, коэффициент термического расщирения которого близок к коэффициенту термического расширения титана. Все остальные физико-технические свойства этого материала должны быть возможно вьгще.

Таким материалом является керамическая масса на основе АЬОз и MgO, содержащая указанные -компоненты в следующих соотношениях в /о по весу:

АЬОз63-65

MgO35-37.

Описываемая керамическая масса, синтезируемая из 63-650/0 АЬОз и 35-37% MgO,

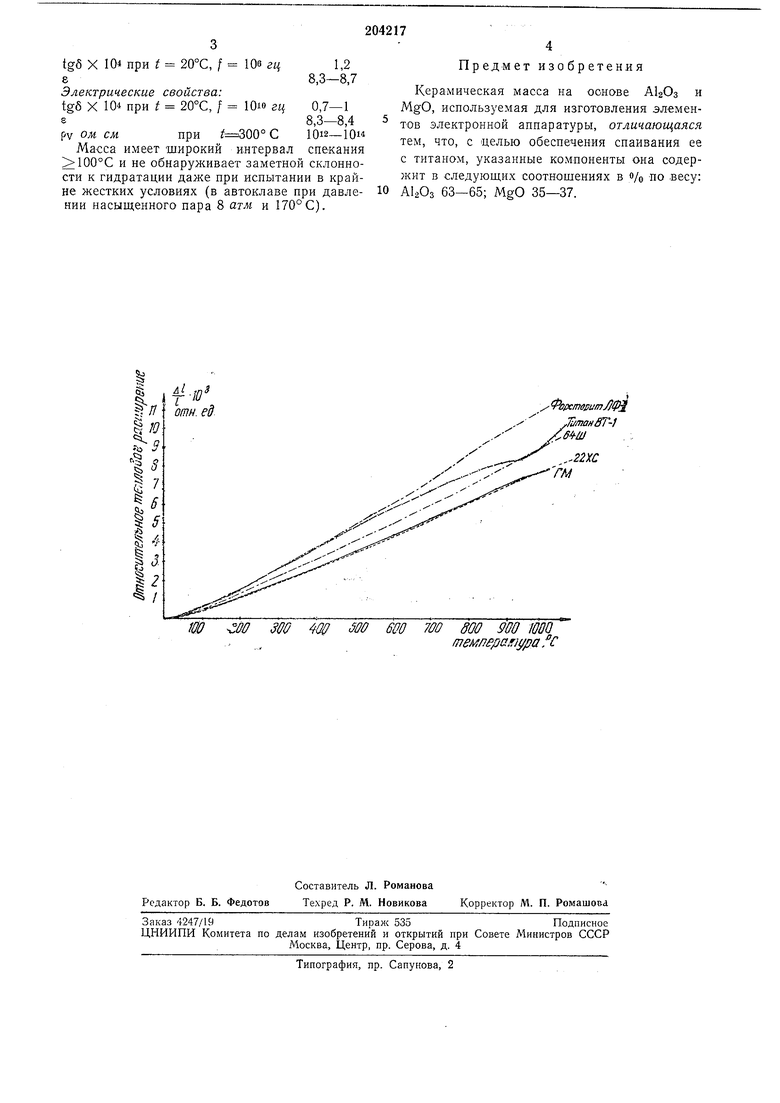

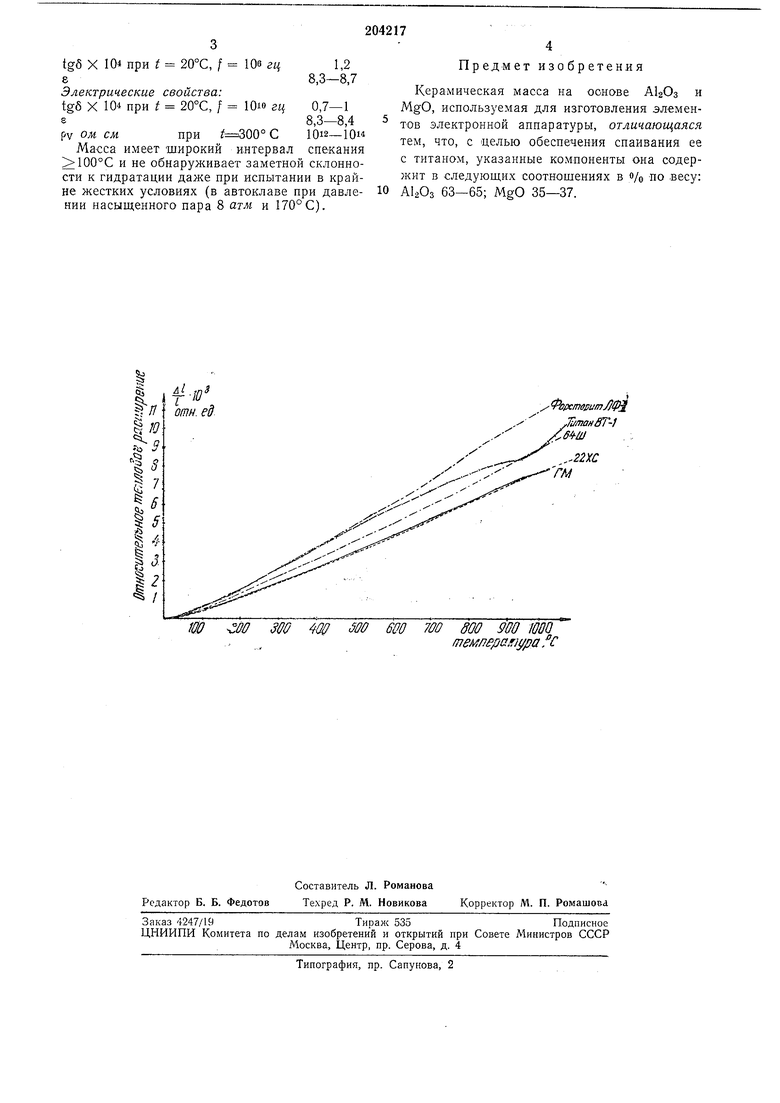

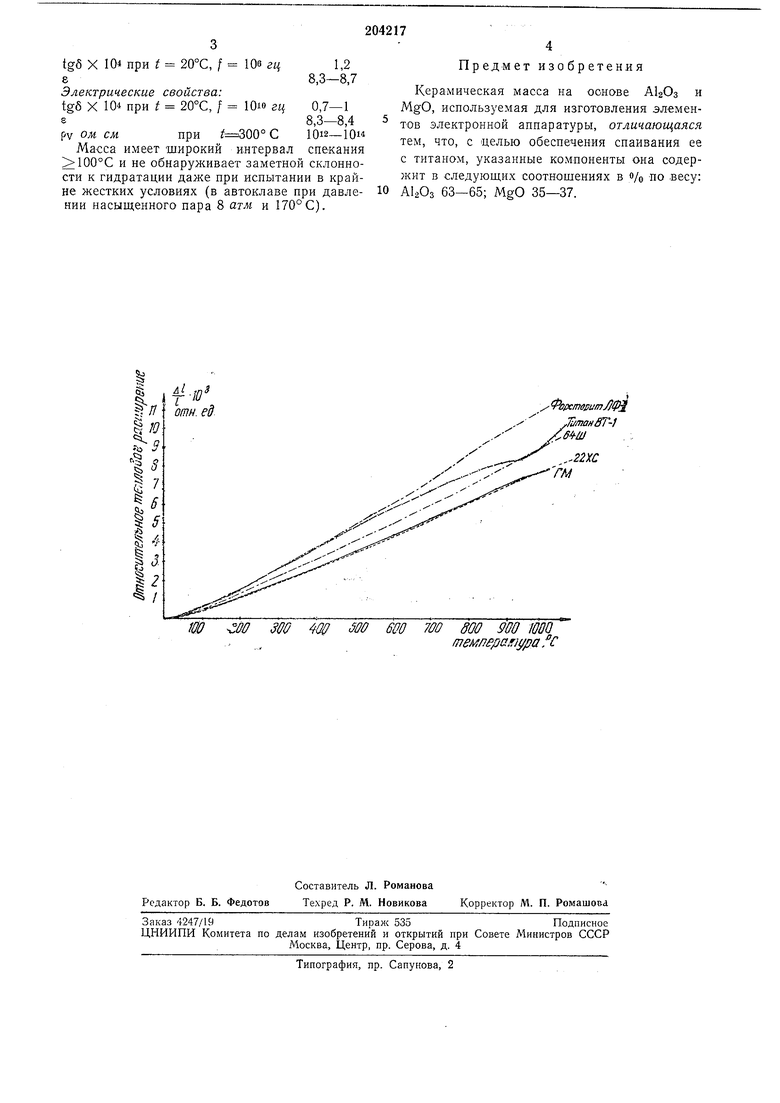

после спекания до вакуумплотного состояния содержит 88-91% алюмомагнезиальной шпинели и 9-12в/о окиси .магния (лериклаза). На чертеже приведены кривые относитель,Д / ного термического расш.ирения (-

описываемой керамической массы (условное обознач-ение «64Ш) в сравнении с кривыми отлосительного термического расширения титана «ВТ-1, форстеритовой керамики «ЛФ-П и наиболее широко применяемых в электровакуумной технике высокоглиноземистых материалов «22ХС и «ГМ. Как видно из чертежа, в интервале температур пайки (800- 1000° С) описываемая масса согласуется с титаном лучше других видов керамики. При этом (в противополол ;ность форстеритовой керамике) соотношение коэффициентов термического расширения ее и титана обеспечивает оптимальные условия работы спая: .при охлаждении узла, в момент, когда могут возникнуть напряжения, керамика работает на сжатие, а металл - на растяжение.

Физико-технические свойства массы

Предел прочности при из2800-3000гибе, кг/см2 Теплопроводность, кал/см

27-36 сек° С

tg6 X 10 при t 20°C, f lOe гц1,2

88,3-8,7

Электрические свойства: tg6 X 104 при t 20°C, / lOio гц 0,7-1 s8,3-8,4

Pv OM CMпри 300° С 1012-1014

Масса имеет широкий интервал спекания 100°С и не обнаруживает заметной склонности к гидратации даже при испытании в крайне жестких условиях (в автоклаве при давлении насыщенного пара 8 атм и 170°С).

Предмет изобретения

Керамическая масса на основе А12Оз и MgO, используемая для изготовления злементов электронной аппаратуры, отличающаяся тем, что, с щелью обеспечения спаивания ее с титаном, указанные компоненты она содержит в следующих соотношениях в о/о по -весу:

АЬОз 63-65; MgO 35-37.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМЕТИЧНОГО МЕТАЛЛОКЕРАМИЧЕСКОГО СПАЯ С ПОМОЩЬЮ КОМПЕНСИРУЮЩЕГО ЭЛЕМЕНТА | 2010 |

|

RU2455263C2 |

| Способ изготовления композиционной прокладки для пайки керамических деталей с металлами | 1986 |

|

SU1520053A1 |

| Способ изготовления керамики на основе композита нитрид кремния - нитрид титана | 2018 |

|

RU2697987C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРОЧНЕННЫХ ИЗДЕЛИЙ ИЗ ФОРСТЕРИТОВОЙ КЕРАМИКИ | 1971 |

|

SU310889A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ СПАЕВ КЕРАМИКИ ИЗ СПЕЧЕННОГО НИТРИДА КРЕМНИЯ С МЕТАЛЛОМ | 1991 |

|

RU2016881C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОКСИДНОЙ КЕРАМИКИ С ПОВЫШЕННОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2006 |

|

RU2323912C2 |

| Способ получения паяного соединения алюмооксидной керамики с титановым сплавом ВТ1-0 | 2019 |

|

RU2717446C1 |

| ИНДУКЦИОННАЯ ПАЙКА НЕОРГАНИЧЕСКИХ ПОДЛОЖЕК | 2012 |

|

RU2638070C2 |

| Паста для металлизации керамики | 1981 |

|

SU1004321A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМОТИТАНАТНОЙ КЕРАМИКИ | 1992 |

|

RU2035433C1 |

&i,n3 отн. ед

W 0 Ш WO 00 600 700 800 900 WQ

темпераifit/pa fС X pc/nnffu/n f /nanST-l ,,22}(С ГМ

Даты

1967-01-01—Публикация