Изобретение относится к керамическим материалам многофункционального назначения, в частности к получению алюмотитанатной керамики с низким коэффициентом термического линейного расширения (КТЛР), используемой как конструкционный, огнеупорный и теплоизоляционный материал при работе в агрессивных средах при повышенных температурах и т.д.

Алюмотитанатную керамику, как правило, получают при спекании компактов из порошка алюмотитаната, полученного предварительно путем твердофазного синтеза из оксидов титана (IV) и алюминия (I). Для улучшения процесса спекания используется прием введения добавок в виде оксидов, например MgO, SiO2, B2O3, что приводит к понижению температуры спекания и упрочнению керамики за счет образования твердых растворов на границах керамического зерна.

Однако в этом случае в керамическом материале появляются посторонние фазы, что приводит к ухудшению величины КТЛР керамики.

Изучено также и влияние избыточного оксида алюминия (молярное отношение Al2O3/ТiO2 от 1,0 до 1,5) на микроструктуру, механические и тепловые свойства керамики из титаната алюминия [2]

Недостатком известного способа является высокий КТЛР.

Наиболее близким к предлагаемому способу получения алюмотитанатной керамики является способ, при котором в шихту вводят добавки оксидов, в которых степень окисления металла отлична от степеней окисления алюминия и титана, например оксид магния [3]

Известный способ имеет следующие основные недостатки: вводимая оксидная добавка не является изоморфной алюмотитанату, и поэтому ее влияние сказывается, в основном, в области межзеренных границ посредством образования твердых растворов. Вновь образующиеся фазы представляют собой гетерогенные включения в керамическом материале. Они способны повышать его прочность на изгиб, но всегда ухудшают величину КТЛР, что сужает область возможного применения керамики.

Задачей изобретения является разработка способа получения алюмотитанатной керамики, который позволил бы уменьшить КТЛР при сохранении прочностных (на изгиб) свойств.

В предлагаемую шихту в качестве добавок вводят низшие оксиды титана со степенью окисления, отличной от четырех, обжигают образцы либо предварительно в вакууме, а затем на воздухе, либо только на воздухе.

Характерным для предлагаемого способа является то, что в объеме керамического зерна никаких процессов с участием добавок не протекает. Введение добавок низших оксидов может быть осуществлено как по отдельности, так и в различных количественных сочетаниях их. За счет искусственного создания вакансий в формирующейся решетке алюмотитаната значительно ускоряется процесс твердофазного синтеза, протекающий в объеме керамического зерна одновременно с процессом спекания образующегося алюмотитаната.

Дефектность решетки приводит к концентрации вакансий на поверхности керамических зерен, что облегчает процессы массопереноса. Искусственное создание вакансий в решетке формирующегося алюмотитаната позволяет уменьшить время термообработки керамического материала, исключить введение посторонних фаз в его состав и тем самым получить материал с высокими прочностными и термическими свойствами.

Предлагаемый способ улучшения керамического материала из алюмотитаната реализуется следующим образом.

В качестве исходных оксидов титана (IV) и алюминия могут служить реактивные вещества с различной степенью чистоты. Частичное восстановление диоксида титана с целью реализации степеней окисления на атомах титана III, II, О можно проводить термическим восстановлением оксида титана (IV) в условиях вакуума при температурах 1673-1873 К с помощью мелкодисперсного порошка металлического титана или углерода.

Определенное расчетное количество низших оксидов титана вводится в шихту для получения оптимальной концентрации вакансий, которая определяется получающимся индексом при кислороде в оксиде титана. Реакционное спекание проводят при температуре 1773 К в условиях вакуума или на воздухе.

Предлагаемый способ может быть реализован в альтернативном варианте: в шихту из оксидов титана (IV) и алюминия в водят расчетное необходимое для восстановления в требуемой мере оксида титана количество углерода. Реакционное спекание проводят при температуре 1773 К предварительно в условиях вакуума, а затем на воздухе.

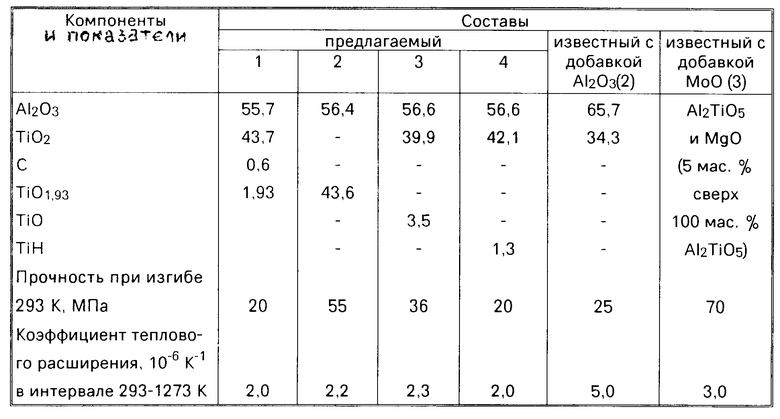

П р и м е р 1. Образцы размером 10х10х85 мм формуют методом полусухого прессования при удельном давлении 50 МПа. Шихту получают путем совместного помола 43,7 мас. оксида титана (IV), 55,7 мас. оксида алюминия и 0,6 мас. активированного угля, в мельнице с шарами, выполненными из ультрафарфора при соотношении материала и шаров, равном 1:3. В качестве дисперсионной среды используют дистиллированную воду или этиловый спирт. После обжига образцов в условиях вакуума и на воздухе при 1773 К по 2 ч и последующей механической обработке их прочность на изгиб, при трехточечном способе определения составила 20 МПа, КТЛР составил 2,0 ˙ 10-6 К-1 в интервале 293-1273 К (см. таблицу).

П р и м е р 2. По технологии, описанной в примере 1, изготавливают образцы следующего состава: 56,4 мас. оксида алюминия и 43,6 мас. предварительно восстановленного в условиях вакуума оксида титана с индексом при кислороде 1,93. После обжига на воздухе при 1773 К 3 ч образцы имеют прочность 55 МПа и КТЛР составляет 2,2 ˙ 10-6 К-1 в интервале 293-1273 К (см. таблицу).

П р и м е р 3. По технологии, описанной в примере 1, изготавливают образцы следующего состава: 56,6 мас. оксида алюминия, 39,9 мас. оксида титана (IV) и 3,5 мас. оксида титана (II). После обжига при 1773 К 3 ч и механической обработке образцы имеют прочность на изгиб 36 МПа, КТЛР составляет 2,3 ˙ 10-6 К-1 при нагреве до 1273 К (см. таблицу).

П р и м е р 4. По технологии, описанной в примере 1, изготавливают образцы следующего состава: 56,6 мас. оксида алюминия, 42,1 мас оксида титана (IV) и 1,3 мас. металлического титана. После обжига при 1773 Е, 3 ч и механической обработке образцы имеют прочность на изгиб 20 МПа, КТЛР составил 2,0 ˙ 10-6 К-1 в интервале температур 293-1273 К (см. таблицу).

Из полученных результатов можно сделать вывод: самые лучшие термические и прочностные свойства имеет керамический материал в примерах 2,3 т.е. когда в шихту вводят оксиды титаната со степенью окисления, отличной от четырех.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ ГЛИНОЗЕМИСТОЙ КЕРАМИКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕЕ | 2000 |

|

RU2168483C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТОПОГЛОЩАЮЩЕЙ КЕРАМИКИ | 2022 |

|

RU2783871C1 |

| ШИХТА ДЛЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2014 |

|

RU2563261C1 |

| ШИХТА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2013 |

|

RU2534864C2 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1996 |

|

RU2096384C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ УСТРОЙСТВА ЛОКАЛИЗАЦИИ РАСПЛАВА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА | 2012 |

|

RU2517436C2 |

| Способ получения кварцевой керамики и изделий из нее | 2016 |

|

RU2640326C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ Al2O3 - TiCN | 2020 |

|

RU2741032C1 |

| Шихта на основе нитрида кремния и способ изготовления изделий из нее | 2015 |

|

RU2610744C1 |

| Способ изготовления керамики из нитрида кремния с легкоплавкой спекающей добавкой алюмината кальция | 2019 |

|

RU2734682C1 |

Изобретение относится к производству керамических материалов многофункционального назначения. Для этого в шихту в качестве добавок вводят низшие оксиды титани со степенью окисления титана, меньшей четырех, обжигают образцы либо предварительно в вакууме, а затем на воздухе, либо только на воздухе. Технический результат выражается в уменьшении коэффицента термического линейного расширения (КТЛР) при сохранении прочностных свойств. Прочность на изгиб полученного материала составляет 36 - 55 МПа, КЛТР в интервале 293 - 1273 К 2,2-2,3 K-1 . 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМОТИТАНАТНОЙ КЕРАМИКИ путем приготовления шихты из смеси оксидов алюминия и титана, формования и обжига на воздухе, отличающийся тем, что по крайней мере часть оксида титана вводят в шихту со степенью окисления титана, меньшей четырех.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| K | |||

| Hamano Y.Ohia and Z.Nakagawa "J | |||

| Ceram | |||

| Soc | |||

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

1995-05-20—Публикация

1992-02-03—Подача