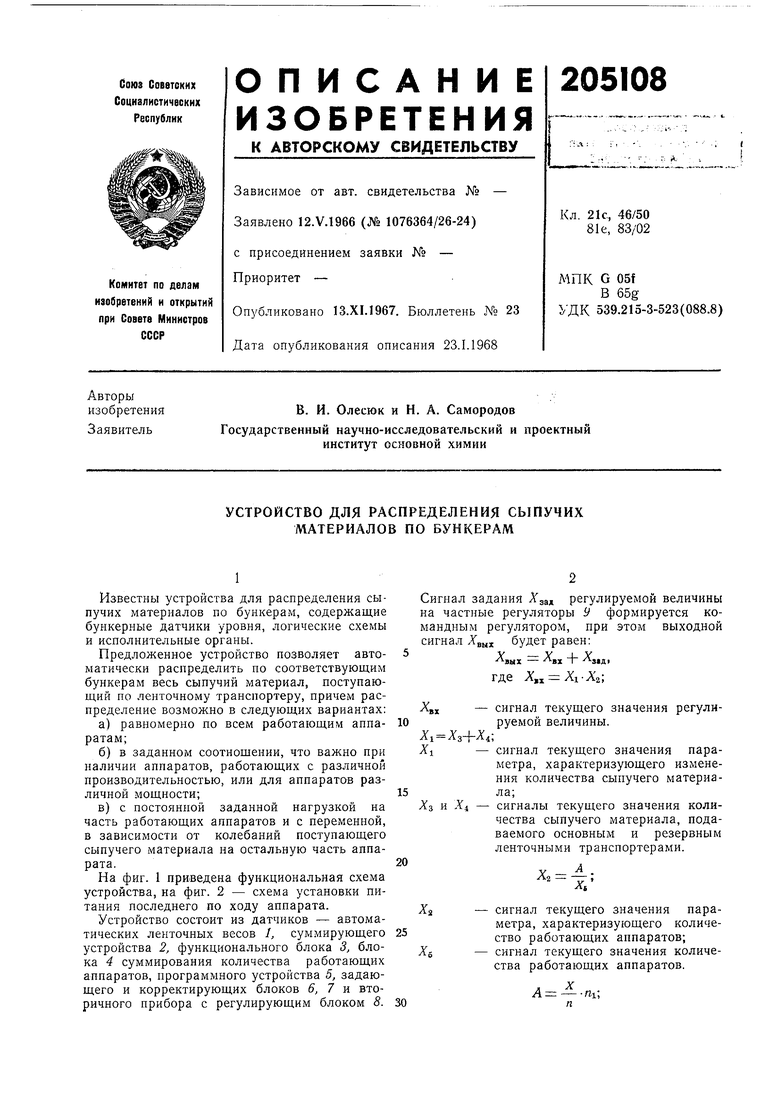

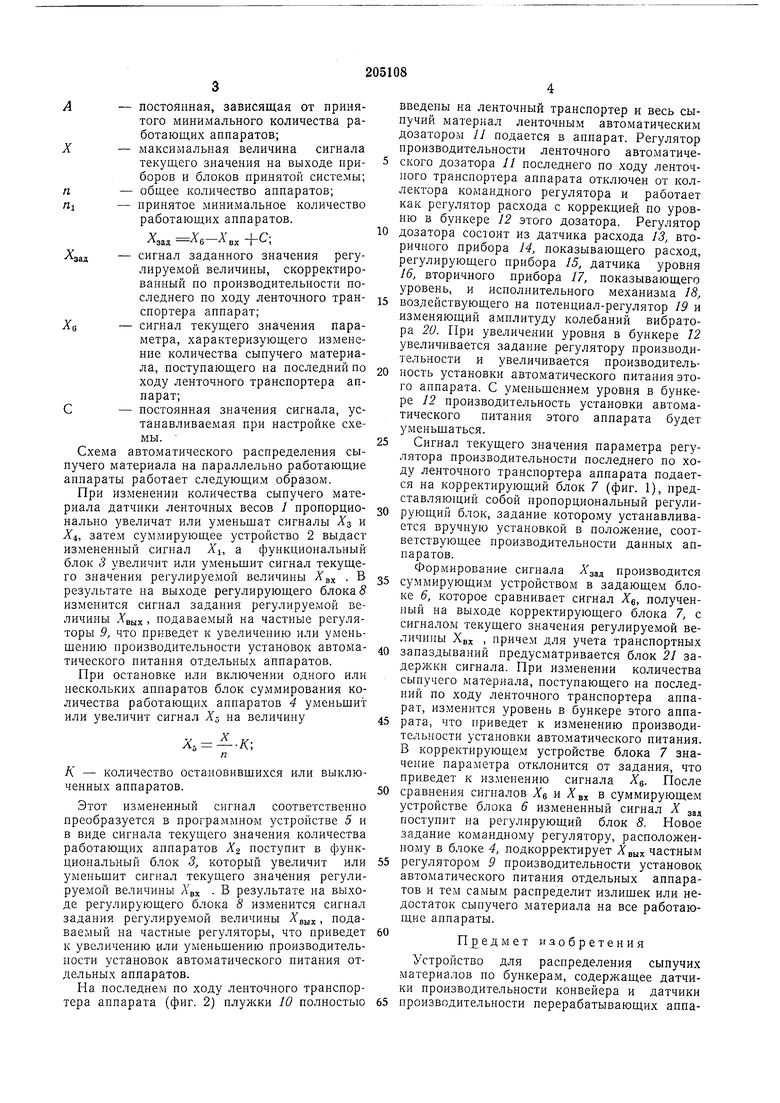

Известны устройства для распределения сыпучих материалов по бункерам, содержащие бункерные датчики уровня, логические схемы и исполнительные органы. Предложенное устройство позволяет авто- 5 матически распределить по соответствующим бункерам весь сыпучий материал, поступающий по ленточному транспортеру, причем распределение возможно в следующих вариантах: а)равномерно по всем работающим аппа- 10 ратам; б)в заданном соотношении, что важно при наличии аппаратов, работающих с различной производительностью, или для аппаратов различной мощности;15 в)с постоянной заданной нагрузкой на часть работающих аппаратов и с переменной, в зависимости от колебаний поступающего сыпучего материала на остальную часть аппарата.20 На фиг. 1 приведена функциональная схема устройства, на фиг. 2 - схема установки питания последнего по ходу аппарата. Устройство состоит из датчиков - автоматических ленточных весов 1, суммирующего 25 устройства 2, функционального блока 3, блока 4 суммирования количества работающих аппаратов, программного устройства 5, задающего и корректирующих блоков 6, 7 и вторичного прибора с регулирующим блоком 8. 30 ания Азад регулируемой величины регуляторы У формируется коегулятором, при этом выходной будет равен: -Л„„т Л„т -(- AJ ВЫХ - де Xn Xi-Xz; сигнал текущего значения регулируемой величины. сигнал текущего значения параметра, характеризующего изменения количества сыпучего материала;сигналы текущего значения количества сыпучего материала, подаваемого основным и резервным ленточными транспортерами. Y сигнал текущего значения параметра, характеризующего количество работающих аппаратов;

А- постоянная, зависящая от принятого минимального количества работающих аппаратов;

X- максимальная величина сигнала

текущего значения на выходе приборов и блоков принятой системы;

п- общее количество аппаратов;

rti- принятое минимальное количество

работающих аппаратов.

зад

зад - сигнал заданного значения регулируемой величины, скорректированный по производительности последнего по ходу ленточного транспортера аппарат;

0- сигнал текущего значения параметра, характеризующего изменение количества сыпучего материала, поступающего на последний по ходу ленточного транспортера аппарат;

С- постоянная значения сигнала, устанавливаемая при настройке схемы.

Схема автоматического распределения сыпучего материала на параллельно работающие аппараты работает следующим образом.

При изменении количества сыпучего материала датчики ленточных весов / пропорционально увеличат или уменьшат сигналы Аз и 4, затем суммирующее устройство 2 выдаст измененный сигнал Al, а функциональный блок 5 увеличит или уменьшит сигнал текущего значения регулируемой величины . В результате на выходе регулирующего блока 5 изменится сигнал задания регулируемой величины вых , подаваемый на частные регуляторы 9, что приведет к увеличению или уменьшению производительности установок автоматического питания отдельных аппаратов.

При остановке или включении одного или нескольких аппаратов блок суммирования количества работающих аппаратов 4 уменьшит или увеличит сигнал Х- на величину

V 1.

AS - -л;

к - количество остановившихся или выключенных аппаратов.

Этот измененный сигнал соответственно преобразуется в программном устройстве 5 и в виде сигнала текущего значения количества работающих аппаратов Х поступит в функциональный блок 3, который увеличит или уменьшит сигнал текущего значения регулируемой величины Авх . В результате на выходе регулирующего блока 8 изменится сигнал задания регулируемой величины . подаваемый на частные регуляторы, что приведет к увеличению или уменьшению производительности установок автоматического нитания отдельных аппаратов.

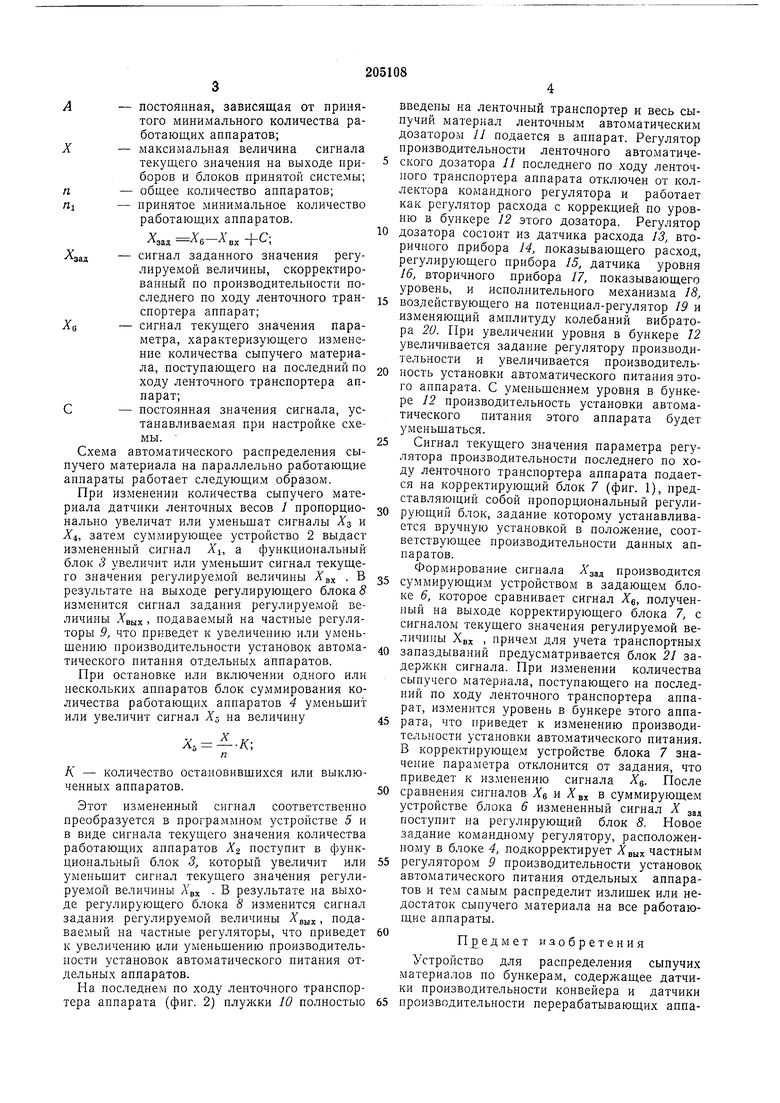

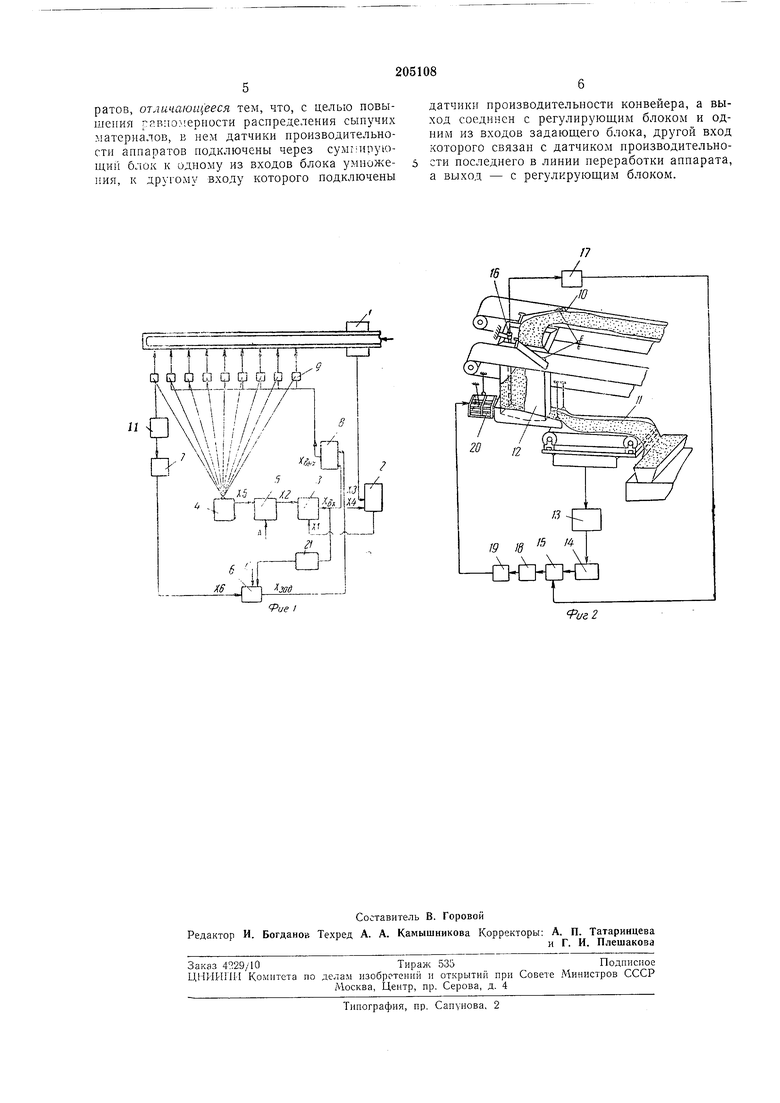

введены на ленточный транспортер и весь сыпучий материал ленточным автоматическим дозатором и подается в аппарат. Регулятор производительности ленточного автоматического дозатора 11 последнего по ходу ленточного транспортера аппарата отключен от коллектора командного регулятора и работает как регулятор расхода с коррекцией по уровню в бункере 12 этого дозатора. Регулятор

дозатора состоит из датчика расхода 13 вторичного прибора 14, показывающего расход, регулирующего прибора 15, датчика уровня 16, вторичного прибора 17, показывающего уровень, и исполнительного механизма 18,

воздействующего на нотенциал-регулятор 19 и изменяющий амплитуду колебаний вибратора 20. При увеличении уровня в бункере 72 увеличивается задание регулятору производительности и увеличивается производительность установки автоматического питания этого аппарата. С уменьшением уровня в бункере 12 производительность установки автоматического питания этого аппарата будет уменьшаться.

Сигнал текущего значения параметра регулятора производительности последнего по ходу ленточного транспортера аппарата подается на корректирующий блок 7 (фиг. 1), представляющий собой пропорциональный регулирующий блок, задание которому устанавливается вручную установкой в положение, соответствующее производительности данных аппаратов.

Формирование сигнала Азад производится

суммирующим устройством в задающем блоке 6, которое сравнивает сигнал Х, полученный на выходе корректирующего блока 7, с сигналом текущего значения регулируемой величины XBX , причем для учета транспортных

запаздываний предусматривается блок 21 задержки сигнала. При изменении количества сыпучего материала, поступающего на последний по ходу ленточного транспортера аппарат, изменится уровень в бункере этого аппарата, что приведет к изменению производительности установки автоматического питания. В корректирующем устройстве блока 7 значение параметра отклонится от задания, что приведет к изменению сигнала Х. После

сравнения сигналов Х н Х в суммирующем устройстве блока 6 измененный сигнал X зад поступит на регулирующий блок 8. Повое задание командному регулятору, расположенному в блоке 4, подкорректирует АВЫХ частным

регулятором 9 производительности установок автоматического питания отдельных аппаратов и тем самым распределит излишек или недостаток сыпучего материала на все работающие аппараты.

Предмет изобретения

ратов, отличающееся тем, что, с целью повышения равпозерности распределения сыпучих материалов, в нем датчики производительности аппаратов подключены через сумг;ирующ,и11 блок к одному из входов блока умножения, к другому входу которого подключены

датчики производительности конвейера, а выход соединен с регулирующим блоком и одним из входов задающего блока, другой вход которого связан с датчиком производительности последнего в линии переработки аппарата, а выход - с регулирующим блоком.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РАСПРЕДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ ПО АППАРАТАМ | 1970 |

|

SU286588A1 |

| Устройство для автоматического расп-РЕдЕлЕНия СыпучиХ МАТЕРиАлОВ пОАппАРАТАМ | 1977 |

|

SU831690A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ | 1970 |

|

SU277618A1 |

| Способ управления процессом распределения рафинадной кашки по прессам | 1986 |

|

SU1423589A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 1972 |

|

SU334462A1 |

| Весовой дозатор непрерывного действия | 1990 |

|

SU1742630A2 |

| Способ автоматического регулирования расхода бикарбоната натрия в аппараты кальцинации содового производства | 1986 |

|

SU1407906A1 |

| Ленточный дозатор сыпучих материалов | 1974 |

|

SU670817A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЛИНИЕЙ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ТЕКСТУРАТОВ | 2009 |

|

RU2412052C1 |

| Способ управления загрузкой ленточного конвейера | 1980 |

|

SU908701A1 |

Г---г: ;;:;

ТТ-ПТТТП

AiMJf

11

„А/ , / ,

.1 р1 Г--1

Г6

иг2

Даты

1967-01-01—Публикация