ИзОб|ретение относится .к устройствам, ,рас.дределяющиМ .материал, подаваемый ленточными транспортерами к аппаратам, и может применяться в производстве кальцинированной и нефелиновой соды, а та«же в ряде других Производств.

Известно устройство для автоматического распределения потока сыпучих материалов по алларата.м, содержащее сумматор числа работающих аппаратов, ПодклюЧенный к одному из входов блока умножения, к другому входу которого .подсоединены датчи-ки .производительности конвейеров, а к выходу - регулирую.щий блок и один .из входов задающего |блока, Связанного другим Входом с датчиком .производительности последнего в линии переработки аппарата, а выходом - с регулирующи.м блоком.

С целью устранения недостатка известного устройства - нестабильной нагрузки аппаратов Лри Переменном потоке материала - датчики производительности конвейеров дополнительно подключены к регулятору производительности конвейерОВ, .второй вход которого через суммирую.Щий блок и блок умножения Связан с сумматором количества работающих аппаратов, через логический элемент с изл1ерителем уровня в промежуточном бункере и с корректИрующим регулято,ро.м, соединенным своим входом с измерителем уровня бункера последнего по ходу материала ап.парата, причем регулятор расхода материала установки питания этого аппарата подключен к выходу регулирующего блока, связанному с одним из его входов.

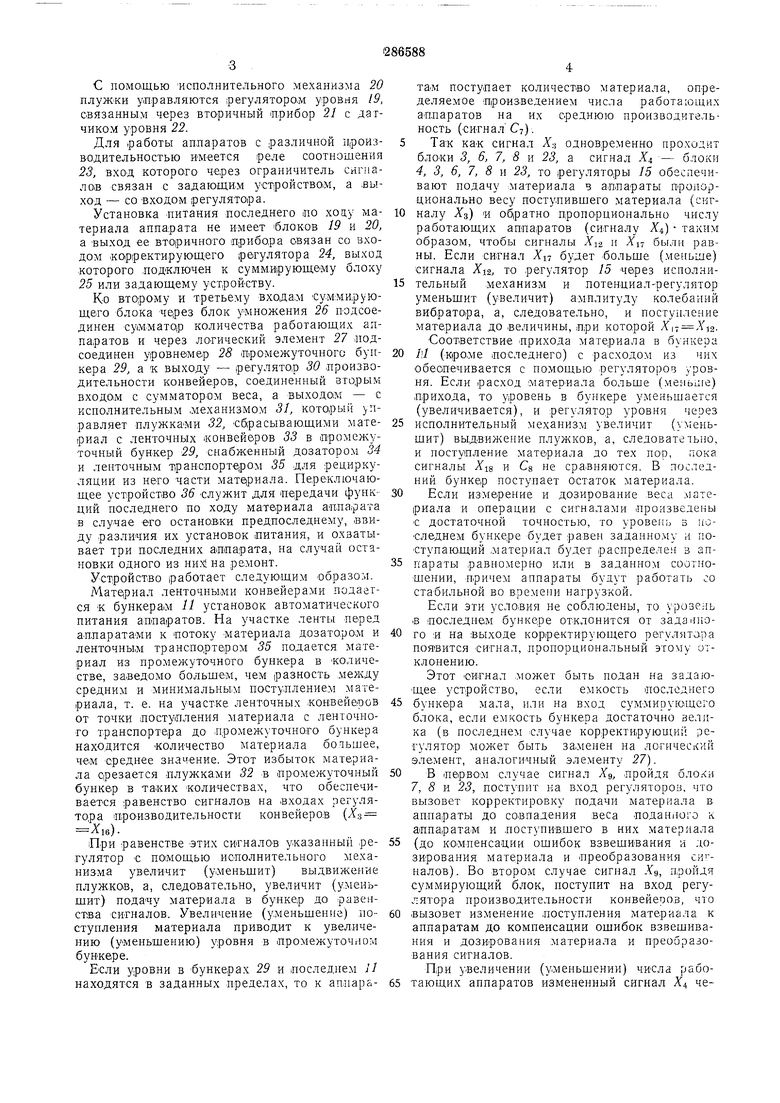

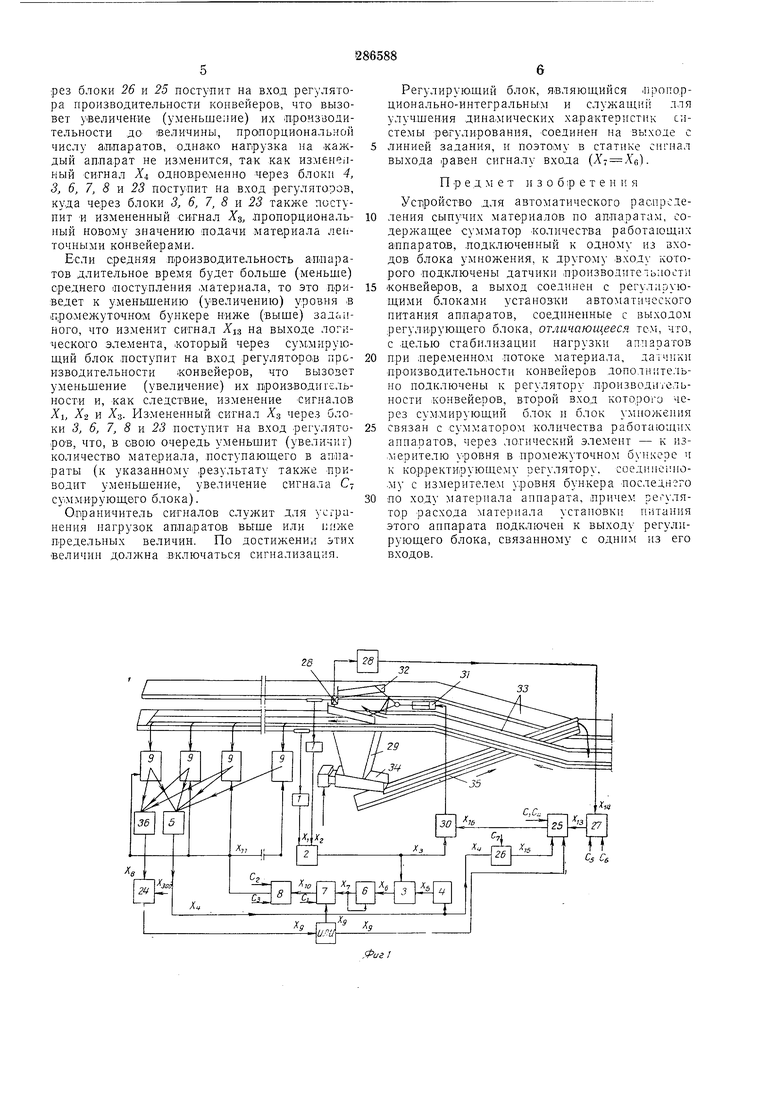

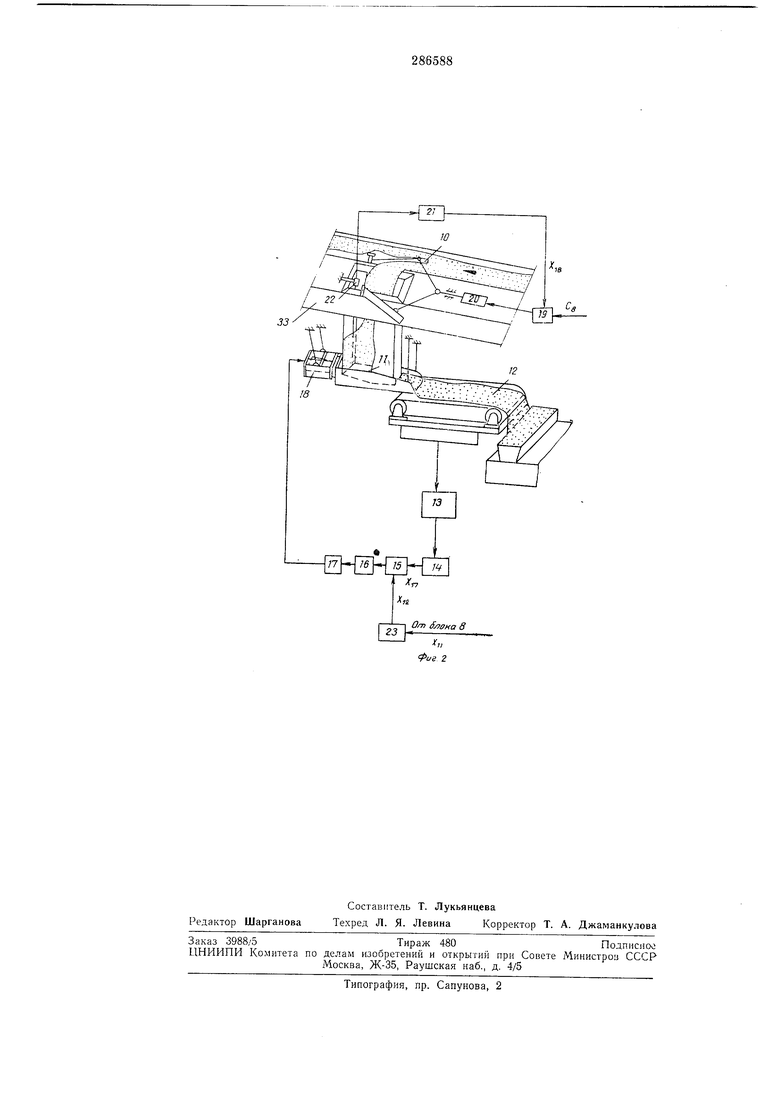

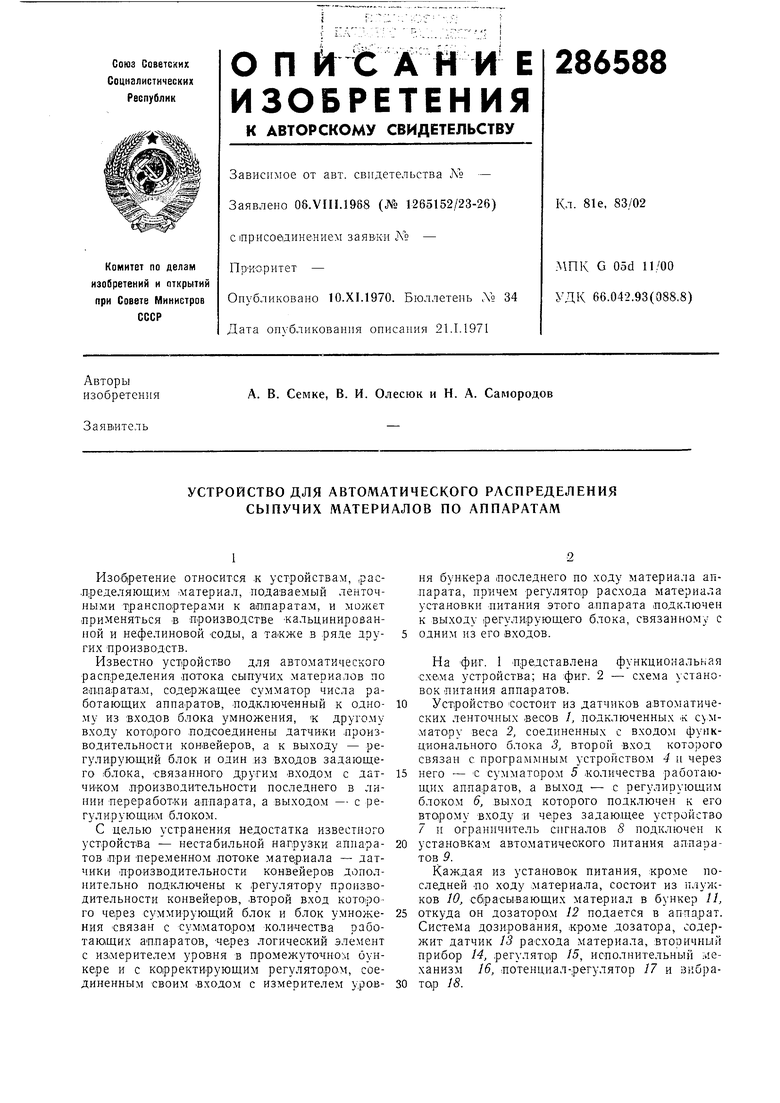

На фиг. 1 Представлена функциональная схема устройства; на фиг. 2 - схема установок питания аппаратов.

Устройство СОСТОИТ из датчиков автоматических ленточных весов /, подключенных -к сумматору веса 2, соединенных с входом функционального блока 3, второй в.чод которого связан с программным устройством 4 и через него - С сумматором 5 -количества работающих аппаратов, а выход - с регулирующим блоком 6, выход которого подключен к его второму входу :и через задающее устройство 7 и ограничитель сигналов 8 подключен к установкам авто.матического питания аппаратов 9.

Каждая из установОК питания, кроме последней ПО ходу материала, состо-ит из плужков 10, сбра-сывающих материал в бункер 11, откуда он дозаторо,м 12 подается в аппарат. Система дозирования, «роме дозатора, содержит датчик 13 раСхода материала, втоиичный пркбор 14, регулятор 15, исполнительный механизм 16, потенциал-регулятор 17 и )зибратар 18. С помощью исполнительного механизма 20 плуЖКи управляются регуляторо,м уровня 19, связанным через вторичный прибор 21 с датчиком уровня 22. Для 1работы аппаратов с различной П|роизводительностью имеется реле соотношения 23, вход которого через ограничитель Спгпаnos, связан с задающим устройство, а .выход - со входом регулятора. Установка питания последнего по хоцу материала аппарата не имеет блоков 19 и 20, а выход ее вторичного прибора связан со входом .корректирующего регулятора 24, выход которого подключен к суммирующе му олоку 25 или задающему устройству. Ко второму и третьему входам €у.м:мирующего блока че.рез блок умножения 26 подсоединен сумматор количества работающих аппаратов и через логический элемент 27 лодсоединен уровнемер 28 промежуточного буикера 29, а к выходу - регулятор 30 производительности конвейеров, соединенный вторым входом с сум.матором веса, а выходом - с исполнительным .механизмом 31, которьп ,правляет плужками 32, сбрасывающими материал с ленточных -конвейеров 33 в промежуточный бункер 29, снабженный дозатором 34 и ленточным Т1ранспортером 55 для рециркуляции из него части мате|риала. Переключающее устройство 36 служит для передачи функций последнего по ходу материала аппа,рата в случае его остановки предпоследнему, ввиду различия их установок питания, и охватывает три последних аппарата, на случай остановки одного из них; на ремонт. Устройство работает следующим образом. Мате|риал ленточными конвейерами подается к бункерам 11 установок автоматического питания аппаратов. На участке ленты перед а.ппаратами к потоку материала дозаторо.м и ленточным транспортером 35 подается материал из промежуточного бункера в количестве, заведомо большем, чем разность между сре.дним и минимальным поступлением материала, т. е. на участке ленточных конвейеров от точки поступления материала с ленгочного транспортера до промежуточного бункера находится Количество материала большее, чем среднее значение. Этот избыток материала срезается плужками 32 в промежуточный бункер в та.ких количествах, что обеспечивается равенство сигнало.в на входах регулятора производительности конвейеров (А -,б). При равенстве этих сигналов указанный регулятор с П01мощью исполнительного механизма увеличит (уменьшит) выдвижение плужков, а, следовательно, увеличит (уменьшит) подачу материала в бункер до равенст:ва сигналов. Увеличение (у.меньшение) поступления материала приводит к увеличению (уменьшению) уровня в промежуточном бункере. Если уровни в бункерах 29 и последнем 11 та-м поступает количество материала, определяемое произведением числа работающих аппаратов на их среднюю производительность (Сигнал Ст). Так каК сигнал Х-,, одновременно проходит блочки 3, 6, 7, 8 и 23, а сигнал .4 - блоки 4, 3, 6, 7, 8 и 23, то регуляторы 15 обеспечивают подачу материала в аппараты пропорционально весу поступившего материала (сигналу Х) и обратно пропорционально числу работающих аппаратов (сигналу 4) таким образом, чтобы сигналы X-i- и были равны. Если сигнал Х будет больше (.меньше) сигнала Xiz, то регулятор 15 через исполнительный механизм и потенциал-регулятор уменьшит (увеличит) амплитуду колебаний вибратора, а, следовательно, и поступление материала до величины, при которой , X zСоответствие прихода материала в бункеоа (.кро.ме последнего) с расходом из чих обеспечивается с помощью регуляторов уровня. Если расход материала больше (меньгие) прихода, то уровень в бункере у.меньшается (увеличивается), и регулятор уровня чеоез исполнительный механизм увеличит (меньшит) выдвижение плужков, а, следоватетьно, и поступление материала до тех пор, аока сигналы X-i и Cs не сра.вняются. В последний бункер поступает остаток материала. Если измерение и дозирование веса .материала и операции с сигналами произведены с достаточной точностью, то уровень в последнем бункере будет равен заданному и поступающий материал будет распределен з аппараты равномерно или в заданном соотношении, причем аппараты будут работать со стабильной во времени нагрузкой. Если эти условия не соблюдены, то уровень ,в последнем бункере отклонится от задакного я на выходе корректирующего регулятора появится сигнал, пропорциональный этому отклонению. Этот сигнал может быть подан на задающее устройство, если емкость последнего бункера мала, или на вход суммирующего блока, если емкость бункера достаточно вел;;ка (в последнем случае корректирующие регулятор может быть заменен на ло гический элемент, аналогичный элементу 27. В первом случае сигнал Хд, пройдя блоки 7, S и 23, поступит на вход регуляторов, что вызовет корректировку подачи материала в аппараты до совпадения веса .подан11ого к аппаратам и .поступивщего в них материала (до компенсации ошибок взвешивания и дозировани материала и преобразования сигналов). Во втором случае сигнал .9, пройдя суммирующий блок, поступит на вход регулятора производительности конвейеров, что вызовет изменение поступления материала к аппаратам до компенсации ошибок взвешивания и дозирования материала и преобразования сигналов.

рез блоки 26 и 25 поступит на вход регулятора производительности конвейеров, что вызовет увеличение (уменьшение) их производительности до величины, пропорциональной числу аппаратов, однако нагрузка на «аждый аппарат не изменится, так как измене1Ткый сигнал Х одновременно через блоки 4, 3, 6, 7, 8 и 23 поступит на вход регуляторов, куда через блоки 3, 6, 7, 8 и 23 также поступит И измененный сигнал з лропорциональный новому значению подачи материала ленточными конвейерами.

Если средняя производительность аппаратов длительное время будет больше (меньше) среднего поступления .материала, то это приведет к уменьшению (увеличению) уровня в промежуточном бункере ниже (выше) зады ного, что изменит сигнал Xjs на выходе логического элемента, .который через сум.мируюш,ий блок поступит на вход регуляторов производительности конвейеров, что вызовет уменьшение (увеличение) их производительности и, как следствие, изменение сигналов Jb Х-2 и Х:. Измененный сигнал Хя через блоки 3, 6, 7, 8 и 23 поступит на вход регуляторов, что, в свою очередь уменьшит (увеличиг) количество материала, поступаюш,его в аппараты (к указанному результату также приводит уменьшение, увеличение сигнала С-, с yiM мир у юш,его блока).

Ограничитель сигналов служит для устранения нагрузок аппаратов выше или предельных величин. По достижении этих величин должна включаться сигнализация.

Регу.тирующий блок, являющийся .пропорционально-интегральным и служащий для улучшения дина.мических характеристик системы регулирования, соединен на выходе с линией задания, и поэтому в статике сигнал выхода равен сигналу входа (Ат .о).

Предмет i з о б ip е т е н и я

Устройство для автоматического распределения сыпучих материалов по аппаратам, содержащее сумматор количества работающих аппаратов, подключенный к одному из входов блока умножения, к другому входу которого подключены датчики производительности «онвейе|ров, а выход соединен с регул;1рующими блоками установки автоматического питания аппаратов, соединенные с вы.одом регулирующего блока, отличающееся тем, что, с делью стабилизации нагрузки аппаратов при переменно.м потоке материала, датчики производительности конвейеров дополнительно подключены к регулятору производительности конвейеров, второй вход которого через суммирующий блок и блок умножения связан с сумматором количества работающих аппаратов, через логический элемент - к измерителю уровня в промежуточном бункере ч к корректирующему оегулятору. соединенному с измерителен уровня бункера последнего по ходу материала аппарата, причем регулятор расхода материала установки питания этого аппарата подключен к выходу регулирующего блока, связанному с одним из его в.ходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического расп-РЕдЕлЕНия СыпучиХ МАТЕРиАлОВ пОАппАРАТАМ | 1977 |

|

SU831690A1 |

| Устройство для автоматической транспортировки сыпучего материала | 1977 |

|

SU696423A1 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ ПО БУНКЕРАМ | 1967 |

|

SU205108A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ | 1970 |

|

SU277618A1 |

| Способ автоматического регулирования расхода бикарбоната натрия в аппараты кальцинации содового производства | 1986 |

|

SU1411282A1 |

| Устройство для управления загрузкой бункеров | 1990 |

|

SU1738744A1 |

| Система автоматического регулирования гранулометрического состава загрузки в мельницах самоизмельчения | 1984 |

|

SU1158239A1 |

| ВСЕСОЮЗНАЯ • | 1973 |

|

SU365691A1 |

| Способ автоматического регулирования расхода бикарбоната натрия в аппараты кальцинации содового производства | 1986 |

|

SU1407906A1 |

| Устройство для управления процессом дозирования сыпучего материала | 1986 |

|

SU1520492A1 |

O/7 f/)ffHa 8

23 U

Даты

1970-01-01—Публикация