4 1чЭ

СО ел

00

со

Изобретение относится к пищевой промышленности и может найти применение на сахарных заводах и других предприятиях в системах автоматического управлении процессами распределения сыпучих материалов.

Цель изобретения - сокращение затрат на повторную переработку рафинадной кашки.

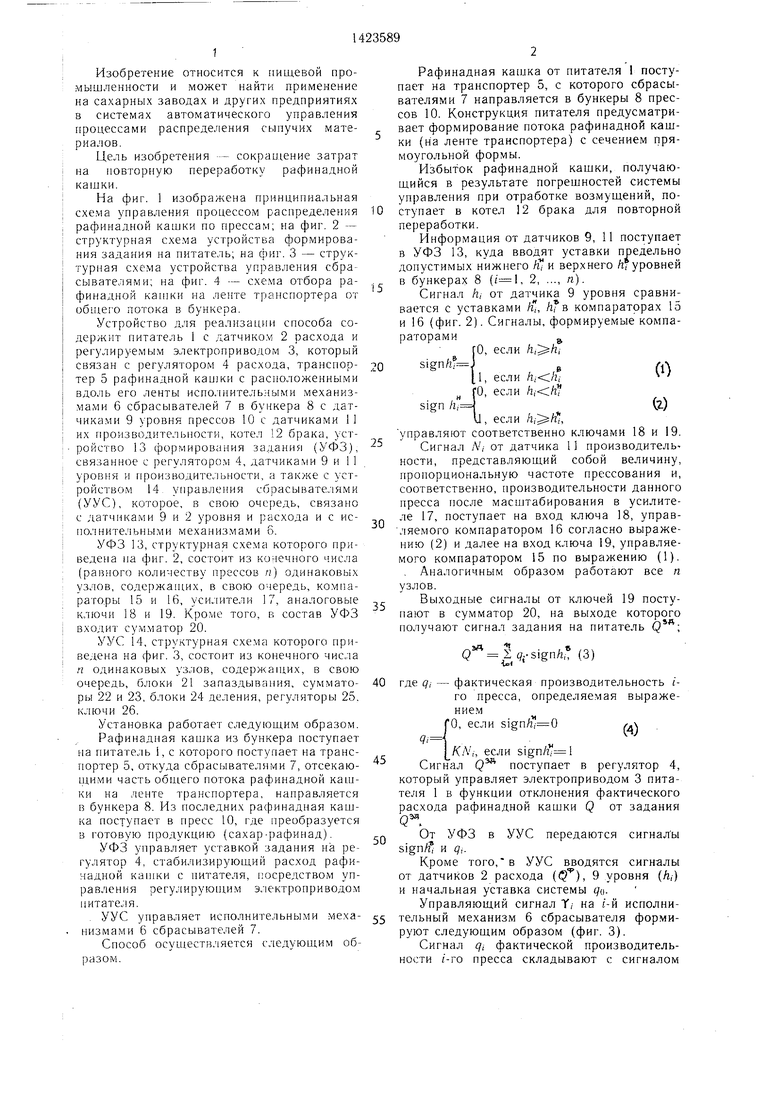

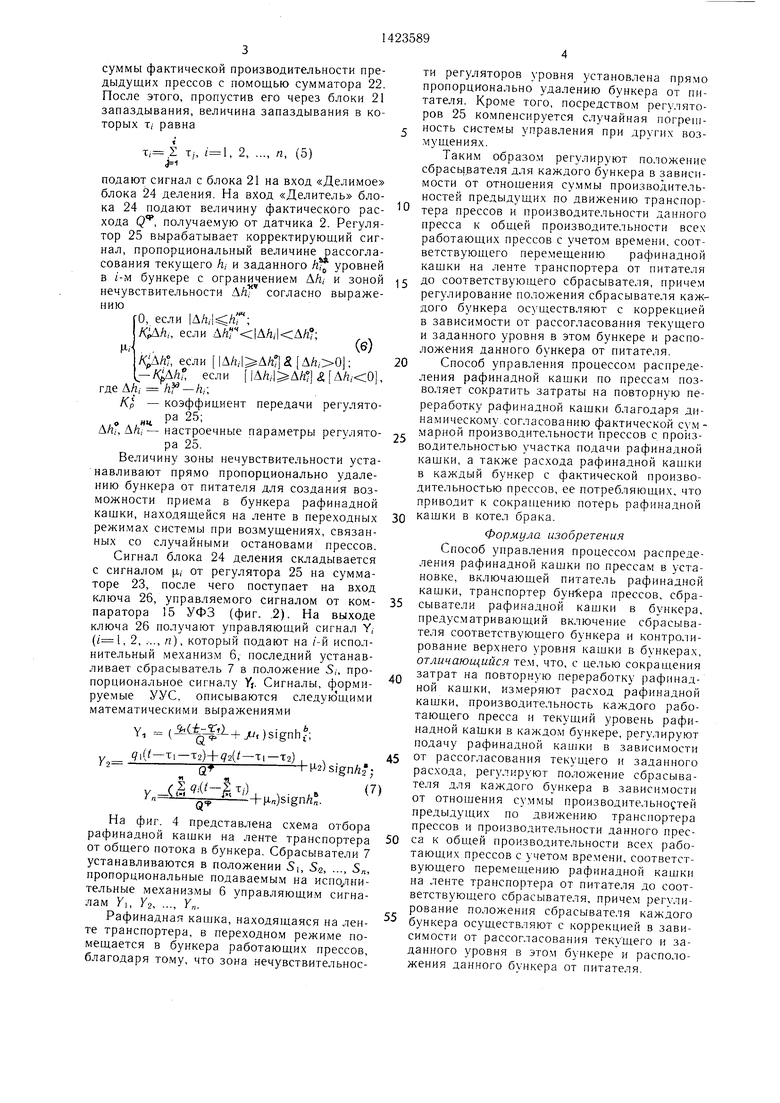

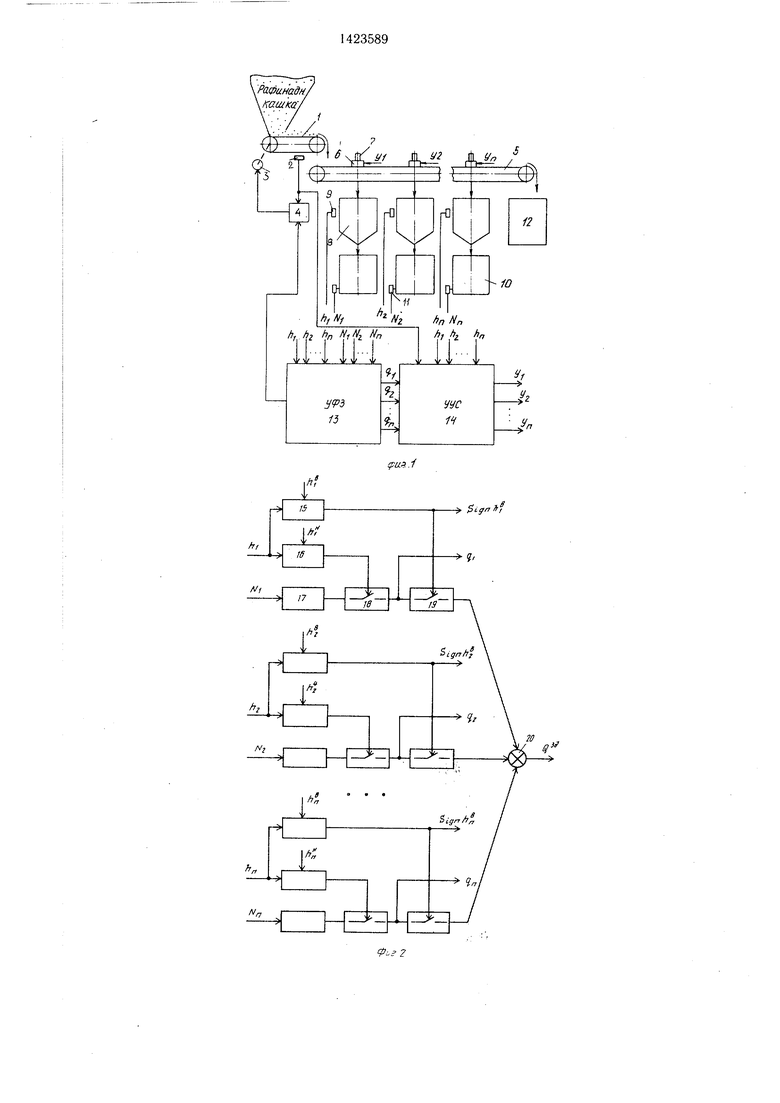

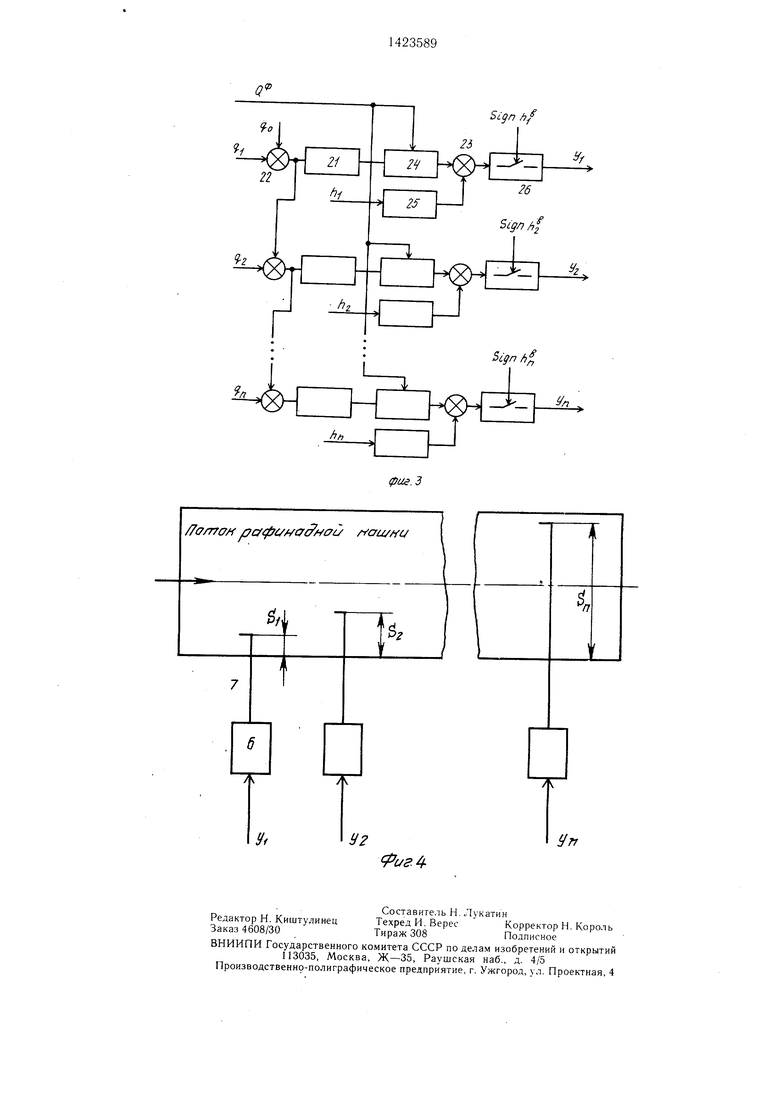

На фиг. 1 изображена принципиальная схема управления процессом распределения рафинадной кашки по прессам; на фиг. 2 - структурная схема устройства формирования задания на питатель; на фиг. 3 - структурная схема устройства упраЕ5ления сбрасывателями; на фиг. 4 - схема отбора рафинадной на ленте транспортера от общего потока в бункера.

Устройство для реализации способа содержит питатель 1 с датчиком 2 расхода и регулируемым электроприводом 3, который связан с регулятором 4 расхода, транспортер 5 рафинадной канжи с расположенными вдоль его ленты испо. 1иитель}1ыми механизмами 6 сбрасывателей 7 в бункера 8 с датчиками 9 уровня прессов 10 с датчиками 11 их производительности, котел 12 брака, устройство 13 формирования задания (УФЗ), связанное с регуляторо.м 4, датчиками 9 и 11 уровня и производительности, а также с устройством 14 управления сбрасывате;1ями (УУС), которое, в свою оче)едь, связано с датчиками 9 и 2 уровня и расхода и с исполнительными механизма.ми 6.

УФЗ 13, структурная схема которого приведена на фиг. 2, состоит из конечного iиcлa (равного количеству прессов л) одинаковых узлов, содержан1,их, в свою очередь, компа- рато.ры 15 и 16, уси. щтели 17, аналоговые ключи 18 и 19. Кроме того, в состав УФ З входит сумматор 20.

УУС 14, структурная схема которого приведена на фиг. 3, состоит из конечного числа п одинаковых узлов, содержапхих, в свою очередь, блоки 21 запаздывания, сумматоры 22 и 23, блоки 24 деления, регуляторы 25, ключи 26.

Установка работает следующим образом.

Рафинадная кашка из бункера поступает на питатель 1, с которого поступает на транспортер 5, откуда сбрасывателями 7, отсекаю- н;ими часть общего потока рафинадной кашки на ленте транспортера, направляется в бункера 8. Из последних рафинадная кашка поступает в пресс 10, где преобразуется в готовую продукцию (сахар-рафинад).

УФЗ управляет уставкой задания на регулятор 4, стабилизирующий расход рафинадной кап1ки с питателя, посредством управления регулирующим электроприводом питателя.

, УУС управляет исполнительными механизмами 6 сбрасывателей 7.

Способ осуществ.чяется следующим образом.

0

5

0

5

0

5

0

5

0

5

Рафинадная кашка от питателя 1 поступает на транспортер 5, с которого сбрасывателями 7 направляется в бункеры 8 прессов 10. Конструкция питателя предусматривает формирование потока рафинадной кашки (на ленте транспортера) с сечением прямоугольной формы.

Избыток рафинадной кашки, получающийся в результате погрешностей системы управления при отработке возмущений, поступает в котел 12 брака для повторной переработки.

Информация от датчиков 9, 11 поступает в УФЗ 13, куда вводят уставки предельно допустимых нижнего Л7 и верхнего ft/уровней в бункерах 8 (, 2, ..., п).

Сигнал hi от датчика 9 уровня сравнивается с уставками /г, ЛГв компараторах 15 и 16 (фиг. 2). Сигналы, формируемые компараторамиiO, если h,hi в(Л 1, если /1,/г,- fO, если /1,

sign /1,4(я)

U, если управляют соответственно ключами 18 и 19.

Сигнал Л , от датчика 11 производительности, представляющий собой величину, пропорциональную частоте прессования и, соответственно, производительности данного пресса после масштабирования в усилителе 17, поступает на вход ключа 18, управ- ляемого компаратором 16 согласно выражению (2) и далее на вход ключа 19, управляемого компаратором 15 по выражению (1). . Аналогичным образо.м работают все п узлов.

Выходные сигналы от ключей 19 поступают в сумматор 20, на выходе которого получают сигнал задания на питатель

.sign/i, (3)

Us

где qi - фактическая производительность i- го пресса, определяемая выражением

40, если sign/z 0 . /СЛ ,, если sign/: i l Сигнал Q поступает в регулятор 4, который управляет электроприводом 3 питателя 1 в функции отклонения фактического расхода рафинадной кашки Q от задания .

От УФЗ в УУС передаются сигналы sign/; и q,.

Кроме того, в УУС вводятся сигналы от датчиков 2 расхода (Q), 9 уровня (Л,-) и начальная уставка системы (/о.

Управляющий сигнал Y/ на г-й исполнительный механизм 6 сбрасывателя формируют следующим образом (фиг. 3).

Сигнал Qi фактической производительности /-ГО пресса складывают с сигналом

(4)

суммы фактической производительности предыдущих прессов с помощью сумматора 22. После этого, пропустив его через блоки 21 запаздывания, величина запаздывания в которых т/ равна

т, 2 т/, , 2, ..., п, (5)

1

подают сигнал с блока 21 на вход «Делимое блока 24 деления. На вход «Делитель блока 24 подают величину фактического рас- хода Q, получаемую от датчика 2. Регулятор 25 вырабатывает корректирующий сигнал, пропорциональный величине рассогласования текущего Л; и заданного h/ уровней в /-М бункере с ограничением Л/г/ и зоной нечувствительности ДЛ согласно выражению

fO, если |AA,

,, если ./г,-| А/г ;

M-/i .

, если |Д/1, Д/г,

,; если |Д/г, где ДЛ; /zf - Л,;

Л р - коэффициент передачи регулято. нч Р 25; Д/г/, Д/г,- настроечные параметры регулято-

ра 25.

Величину зоны нечувствительности устанавливают прямо пропорционально удалению бункера от питателя для создания возможности приема в бункера рафинадной кашки, находящейся на ленте в переходных режимах систе.мы при возмущениях, связанных со случайными остановами прессов.

Сигнал блока 24 деления складывается с сигналом р,; от регулятора 25 на сумматоре 23, после чего поступает на вход ключа 26, управляемого сигналом от ком- паратора 15 УФЗ (фиг. .2). На выходе ключа 26 получают управляющий сигнал Y, (, 2, ..., п), который подают на /-и исполнительный механизм 6, последний устанавливает сбрасыватель 7 в положение S,-, пропорциональное сигналу У. Сигналы, формируемые УУС, описываются следую щими математическими выражениями

Y, (,)signh ;

(-Ti-тг)(/-Т|-Т2) I ,, , . О ЬМ-2) sign/Z2 ;

./). - )

J

Q4

.

На фиг. 4 представлена схема отбора рафинадной кашки на ленте транспортера от общего потока в бункера. Сбрасыватели 7 устанавливаются в положении Si, S, ..., 5л, пропорциональные подаваемым на испо.лни- тельные механизмы 6 управляющим сигналам У|, /2, ..., К„.

Рафинадная катка, находящаяся на лен- те транспортера, в переходном режиме помещается в бункера работающих прессов, благодаря тому, что зона нечувствительнос

О 5

0

5

0

5

5

0

ти регуляторов уровня установлена прямо пропорционально удалению бункера от питателя. Кроме того, посредством регуляторов 25 компенсируется случайная norpeni- ность системы управления при других возмущениях.

Таким образом регулируют положение сбрасьшателя для каждого бункера в зависимости от отношения суммы произво.а,итель- ностей предыдущих по движению транспортера прессов и производительности данного пресса к общей производительности все.х работающих прессов с учетом времени, соответствующего перемещению рафинадной кащки на ленте транспортера от питателя до соответствующего сбрасывателя, причем регулирование положения сбрасывателя каждого бункера осуществляют с коррекцией в зависимости от рассогласования текущего и заданного уровня в этом бункере и расположения данного бункера от питателя.

Способ управления процессом распределения рафинадной кашки по прессам позволяет сократить затраты на повторную переработку рафинадной кашки благодаря динамическому.согласованию фактической суммарной производительности прессов с производительностью участка подачи рафинадной кашки, а также расхода рафинадной катки в каждый бункер с фактической производительностью прессов, ее потребляющих, что приводит к сокращению потерь рафинадной кашки в котел брака.

Формула изобретения Способ управления процессо.м распределения рафинадной кащки по прессам в установке, включающей питатель рафинадной кащки, транспортер прессов, сбрасыватели рафинадной кашки в бункера, предусматривающий включение сбрасывателя соответствующего бункера и контролирование верхнего уровня кащки в бункерах, отличающийся те.ч, что, с целью сокращения затрат на повторную переработку рафинадной кашки, измеряют расход рафинадной кашки, производительность каждого работающего пресса и текущий уровень рафинадной кащки в каждом бункере, регулируют подачу рафинадной кашки в зависимости от рассогласования текущего и заданного расхода, регулируют положение сбрасывателя для каждого бункера в зависимости от отношения суммы производительностей предыдущих по движению транспортера прессов и производительности данного пресса к общей производительности всех работающих прессов с учетом времени, соответствующего перемещению рафинадной кашки на ленте транспортера от питателя до соответствующего сбрасывателя, причем регулирование положен 1Я сбрасывателя каждого бункера осуществляют с коррекцией в зави- си.мости от рассогласования текущего и заданного уровня в этом бункере и расположения данного бункера от питателя.

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического дозирования компонентов шихты из бункера | 1986 |

|

SU1572958A1 |

| Устройство управления весовым дозатором | 1977 |

|

SU673993A1 |

| Система управления дробилкой | 1987 |

|

SU1595567A1 |

| Система автоматического регулирования процесса горения котла малой мощности с низкотемпературным кипящим слоем и способ ее работы | 2018 |

|

RU2692854C1 |

| Весовой дозатор непрерывного действия | 1980 |

|

SU951082A1 |

| Система управления трактом топливоподачи | 1985 |

|

SU1312541A1 |

| Устройство для управления загрузкой бункеров сыпучим материалом | 1987 |

|

SU1479404A1 |

| Устройство для поагрегатного определения весового расхода сыпучего материала | 1976 |

|

SU571708A1 |

| Устройство для дозирования материалаВ АппАРАТы | 1979 |

|

SU849150A1 |

| Устройство для управления загрузкой сыпучих материалов в бункеры | 1984 |

|

SU1265718A2 |

Изобретение относится к пищевой про- .мышленности и может найти применение на сахарных заводах и других предприятиях в систе.мах автоматического управления процессами распределения сыпучих .материалов. С целью сокращения затрат на повторную переработку рафинадной кашки, измеряют производительность каждого работающего пресса и текущий уровень рафинадной кашки в каждом бункере, регулируют подачу рафинадной кащки в зависимости от рассогласования текущего и заданного расходов, регулируют положение сбрасывателя для каждого бункера в зависимости от отношения суммы производительностей предыдущих по движению транспортера пресов и производительности данного пресса к общей производительности все.х работающих прессов с учетом времени, соответствующего перемещению рафинадной катки на ленте транспортера от питателя до соответствующего сбрасывателя, причем регулирование положения сбрасывателя каждого бункера осуществляют с коррекцией в зависимости от рассогласования текущего и заданного уровней в этом бункере и расположения данного бункера от питателя. 4 ил. S (Л

%/7Л/

| Выполнить анализ функционирования и развить действующую АСУТП | |||

| Отчет о НИР Одесского сахарорафинадного завода № 81070535, Пищепро.мавтоматика, Одесса, 1982. |

Авторы

Даты

1988-09-15—Публикация

1986-06-12—Подача