il

Известный способ изготовления изоляции Электротехнических изделий, например обмоток электрических машин, заключается в том, что изолируемое изделие помеш,ают в форму, обволакивают легкоплавким составом, например церезинол, и путем температурной компенсации проводят его усадку, после чего пропитывают термореактивным компаундом под вакуумом и давлением и затем, также под давлением, запекают.

Предлагаемый способ изготовления изоляции отличается от известных тем, что давление создают непосредственно на стенки формы, выполненной из материала, допускающего упругие деформации, соответствующие величине усадки легкоплавкого состава, при температурах, обеспечивающих пластическое состояние последнего. Такое выполнение способа позволяет сократить расход пропитывающего компаунда. Для предотвращения заполнения компаундов усадочных раковин верхнюю усадочную раковину перед подачей давления на стенки формы заполняют легкоплавким составо.м.

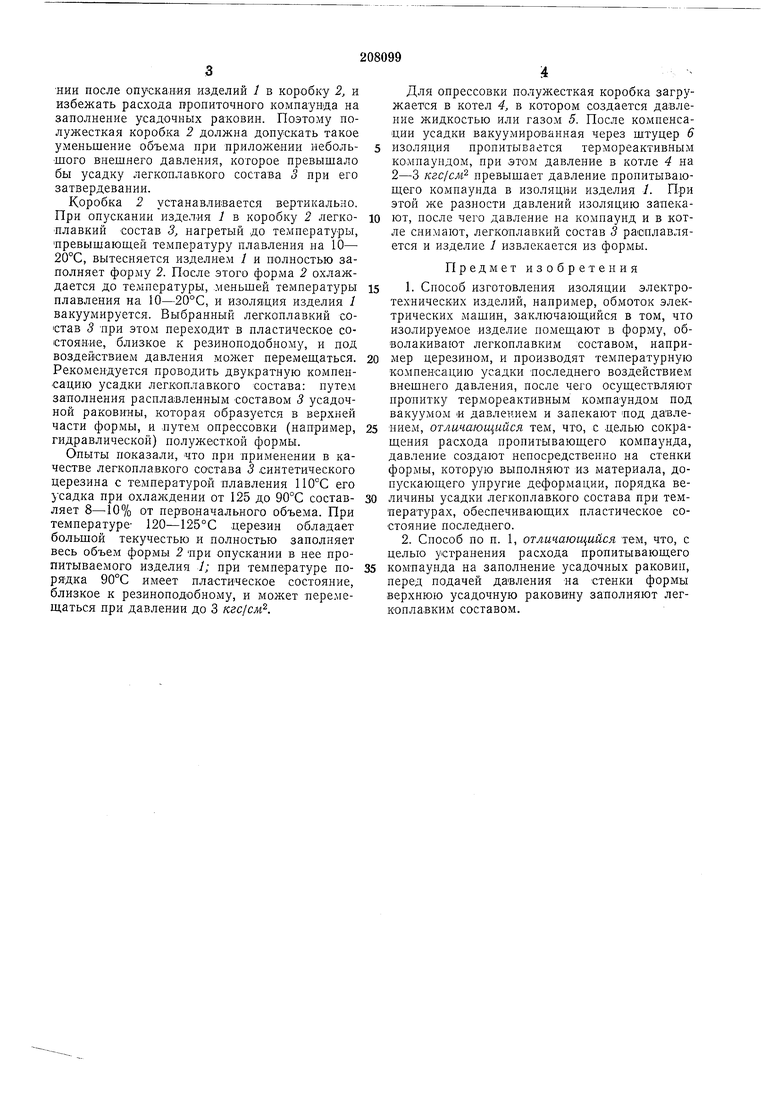

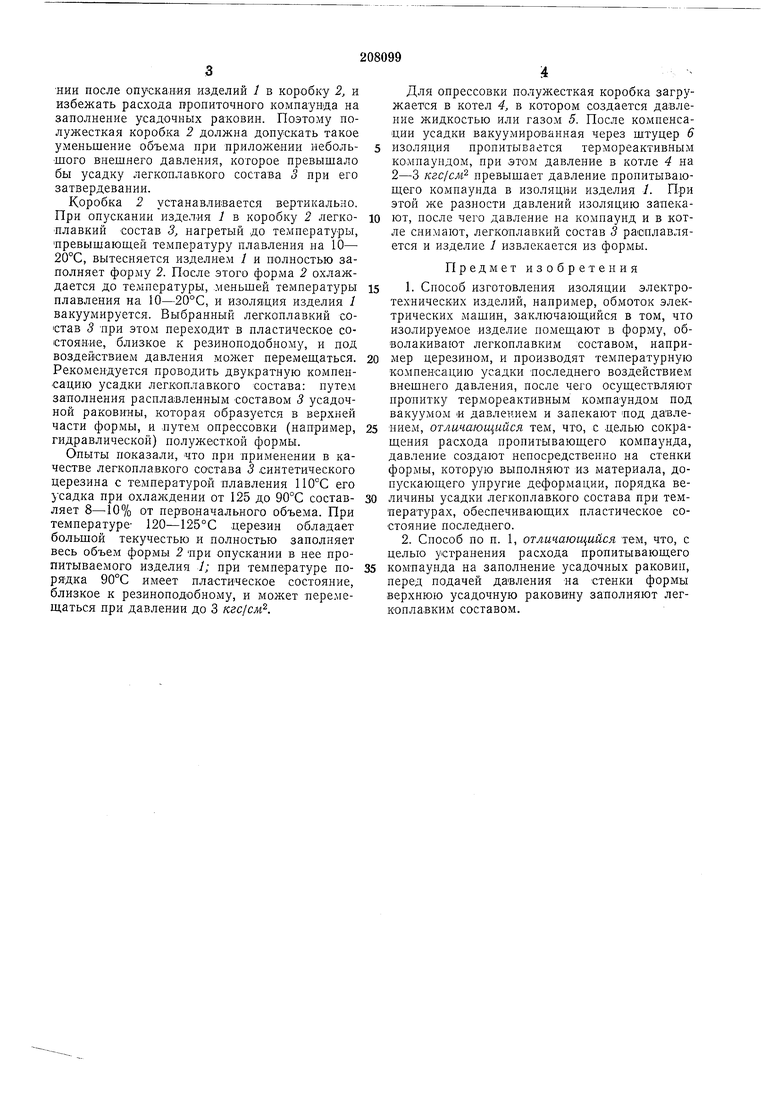

На фиг. 1 изображен один из вариантов устройства для осуществления описываемого способа; на фиг. 2 - сечение формы с пропитываемым изделием до и после опрессовки внещним давлением.

изолированное сухим непропитанным материалом, погружают в форму 2, выполненную в виде коробки с фланцами, заполненной расплавленным легкоплавким составом 3, в качестве которого можно использовать синтетический церезин, сплавы церезина с полиэтиленом и другие вещества. Форма 2 изготовляется из листовой стали толщиной 3-5 мм и сконструирована таким образом, что при подаче на нее

внещпего небольщого давления (2-5 KZCJCM) ее стенки прогибаются. При этом объем коробки несколько уменьшится и легкоплавкий состав опрессовывается. Изделие / вставляется в коробку 2 с зазором в 5-10 мм, легкошлавкий состав 3 при этом полностью заполняет все пустоты. Расчеты показывают, что если размер стенки составляет 600 мм, а толщина 3 мм, то при внешнем давлении 3 кгс/см стенка коробки 2 может ирогнуться на 8-

10 мм, при этом удлинение стенки составляет меньше 0,1%, т. е. стенка находится в пределах упругих деформаций. Объем коробки 2 при этом уменьшается на 5-10о/о от первоначального, что составляет при зазоре между

стенками коробки и изделием, равным 10 мм, около 25-30% объема легкоплавкого состава 3. При снятии давления форма восстанавливает свой объем. Это необходимо для того, чтобы скомпенсировать усадку легкоплавкого соНИИ после опускания изделий / в коробку 2, и избежать расхода прониточного компаунда на заполнение усадочных раковин. Поэтому полужесткая коробка 2 должна допускать такое уменьшение объема при нриложении небольшого внешнего давления, которое превышало бы усадку легкоплавкого состава 3 при его затвердевании.

Коробка 2 устанавливается вертикально. При опускании изделия 1 в коробку 2 легкоплавкий состав 3, нагретый до температуры, превышающей температуру плавления на 10- 20°С, вытесняется изделием / и полностью заполняет форму 2. После этого форма 2 охлаждается до температуры, .меньшей температуры плавления на 10-20°С, и изоляция изделия 1 вакуумируется. Выбранный легкоплавкий состав 3 при этом переходит в пластическое состояние, близкое к резиноподобному, и под воздействием давления перемеш,аться. Рекомендуется проводить двукратную компенсацию усадки легкоплавкого состава: путем заполнения расплавленным составом 3 усадочной раковины, которая образуется в верхней части формы, и путем опрессовки (например, гидравлической) полужесткой формы.

Опыты показали, что при применении в качестве легкоплавкого состава 3 синтетического церезина с температурой плавления 110°С его усадка при охлаждении от 125 до 90°С составляет 8-10% от первоначального объема. При температуре- 120-125°С церезин обладает большой текучестью и полностью заполняет весь объем формы 2 при опускании в нее пропитываемого изделия 1; при температуре порядка 90°С имеет пластическое состояние, близкое к резиноподобному, и может пере.мещаться при давлении до 3 KecjCM.

Для опрессовки полужесткая коробка загружается в котел 4, в котором создается давление жидкостью или газом 5. После компенсации усадки вакуумированная через штуцер 6

изоляция нропитывается термореактивным компаундом, при этом давление в котле 4 на 2-3 кгс1сж превышает давление пропитывающего компаунда в изоляции изделия /. При этой же разности давлений изоляцию запекают, после чего давление на компаунд и в котле снимают, легкоплавкий состав 5 расплавляется и изделие / извлекается из формы.

Предмет изобретения

1. Способ изготовления изоляции электротехнических изделий, например, обмоток электрических машин, заключающийся в том, что изолируемое изделие помещают в форму, обволакивают легкоплавким составом, например церезипом, и производят температурную компенсацию усадки последнего воздействием внешнего давления, после чего осуществляют пропитку термореактивным компаундом под вакуумом и давлением и запекают под давлением, отличающийся тем, что, с целью сокращения расхода пропитывающего компаунда, давление создают непосредственно на стенки формы, которую выполняют из материала, допускающего упругие деформации, порядка величины усадки легкоплавкого состава при температурах, обеспечивающих пластическое состояние последнего.

2. Способ по п. 1, отличающийся тем, что, с целью устранения расхода пропитывающего

компаунда на заполнение усадочных раковип, перед подачей давления на стенки формы верхнюю усадочную раковину заполняют легкоплавким составом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления обмоток | 1966 |

|

SU262239A1 |

| Способ изготовления стержней обмоток электрических машин | 1983 |

|

SU1163430A1 |

| Способ изготовления электрической изоляции стержней обмоток электрических машин и аппаратов | 1961 |

|

SU145273A1 |

| Способ изготовления изоляции электротехнических изделий | 1974 |

|

SU542312A1 |

| Способ ремонта термореактивной изоляции лобовых частей обмотки статора высоковольтной электрической машины | 1979 |

|

SU788287A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЮТКИ ЭЛЕКТРИЧЕСКОЙ | 1973 |

|

SU365007A1 |

| Способ изготовления витых ленточных магнитопроводов | 1980 |

|

SU930403A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРА КРУПНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2000 |

|

RU2169981C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШЕК С ТОРЦЕВЫМ ОХЛАЖДЕНИЕМ ДЛЯ ЭЛЕКТРОФИЗИЧЕСКИХ УСТАНОВОК | 1991 |

|

RU2037897C1 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ УСАДКИ | 1970 |

|

SU279038A1 |

.г

Авторы

Даты

1968-01-01—Публикация