Изобретение относится к области электромашиностроения и может быть использовано в производстве крупных электрических машин.

Наиболее близким по техническому решению и достигаемому результату - прототипом - является способ изготовления статора крупной электрической машины, согласно которому заготовку катушки опрессовывают по пазовой части, растягивают в катушку. Формуют лобовые части верхней и нижней полуветвей, изолируют, пропитывают эпоксидным компаундом, укладывают в пазы сердечника статора, закрепляют, запекают в печи совместно со статором (Б.К. Клоков. Обмотчик электрических машин. М.: "Высшая школа", 1987, с. 101-109, 112-113).

Недостатком указанного способа является неремонтопригодность катушек статорной обмотки, так как при подъеме температуры до 150-160oC, необходимой для полимеризации эпоксидного компаунда, вязкость последнего резко падает, он становится подвижным и смачивает стенки пазов сердечника статора. После полимеризации компаунда витки катушки, корпусная изоляция и стенки пазов сцементированы в единую конструкцию, поэтому в случае пробоя на корпус одной из катушек или возникновения виткового замыкания, осуществить выемку катушки, имеющей дефект, не представляется возможным без полной замены обмотки статора.

Задача состоит в том, чтобы обеспечить ремонтопригодность статорной обмотки при возникновении дефекта в одной из катушек (пробой на корпус или витковое замыкание).

Технический результат достигается тем, что по способу изготовления статора крупной электрической машины заготовку катушки опрессовывают по пазовой части, растягивают в катушку, формуют лобовые части верхней и нижней полуветвей, изолируют, пропитывают эпоксидным компаундом, укладывают в пазы сердечника статора, закрепляют, запекают в печи совместно со статором, опрессовку пазовых частей осуществляют в катушках после растяжки и формовки лобовых частей, при этом катушку с отформованными лобовыми частями временно раскладывают по виткам, изолируют их через один антиадгезионной пленкой в зоне головок и на 1/4-1/3 длины лобовой части верхней полуветви катушки, пазовые части катушек до укладки в статор выставляют по шагу и радиусам расположения их в статоре, разогревают до 50-60oC, опрессовывают в течение 5÷10 с, обеспечивая размер катушки по ширине

BK = BC - (0,6-0,8) мм,

где BC - размер паза по ширине, устанавливают на пазовые части катушек, непосредственно после их опрессовки, П-образные изоляционные коробки с толщиной стенки 0,3-0,4 мм.

Техническим результатом предлагаемого решения является следующее: выполнение опрессовки пазовых частей катушек после растяжки-рихтовки позволяет осуществить раскладку катушки по виткам и заизолировать их через один антиадгезионной пленкой в зоне головок и на 1/4-1/3 длины лобовой части верхней полуветви катушки L, так как витви катушек на этих участках не должны быть сцементированы для осуществления подъема шага с целью замены дефектной катушки на бездефектную. Выставка пазовых частей по шагу и радиусам аналогична их расположению в пазах статора, разогрев и опрессовка пазовых частей катушек до размера по ширине BK = BC - (0,6-0,8) мм позволяет установить на пазовые части катушек П-образные изоляционные коробки с толщиной стенки 0,3-0,4 мм, предохраняющие железо сердечника статора от смачивания эпоксидным компаундом и приклейки к нему катушек обмотки статора.

Наличие антиадгезионной пленки на витках катушек в зоне головок и на 1/4-1/3 длины лобовой части верхней полуветви и изоляционной коробки между обмоткой и стенкой паза позволяет осуществить подъем верхних полуветвей шаговых катушек и удалить из статора дефектную катушку, заменив ее на бездефектную, т.е. обеспечить ремонтопригодность статорной обмотки при возникновении дефекта в одной из катушек.

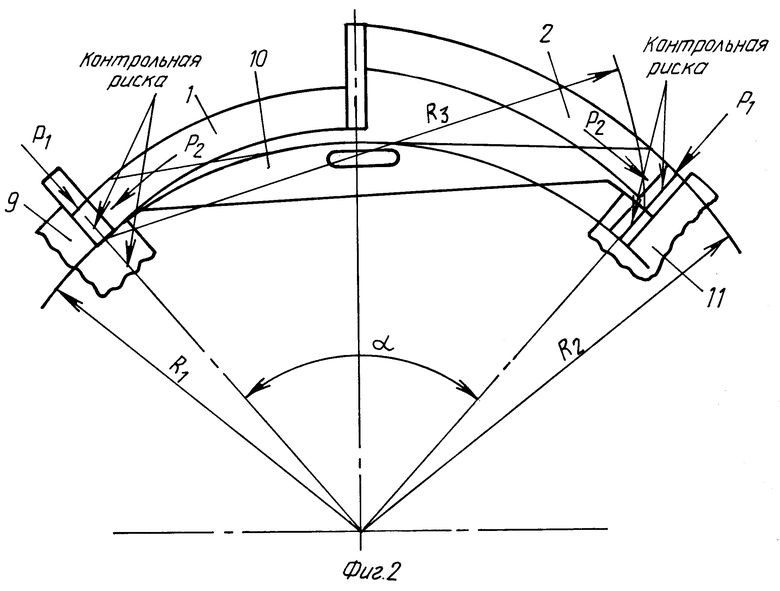

На фиг. 1 изображена зона изолирования витков антиадгезионной пленкой (через один) и зона удаления корпусной изоляции на верхних полуветвях шаговых катушек перед подъемом шага с повторным наложением изоляции после опускания шага;

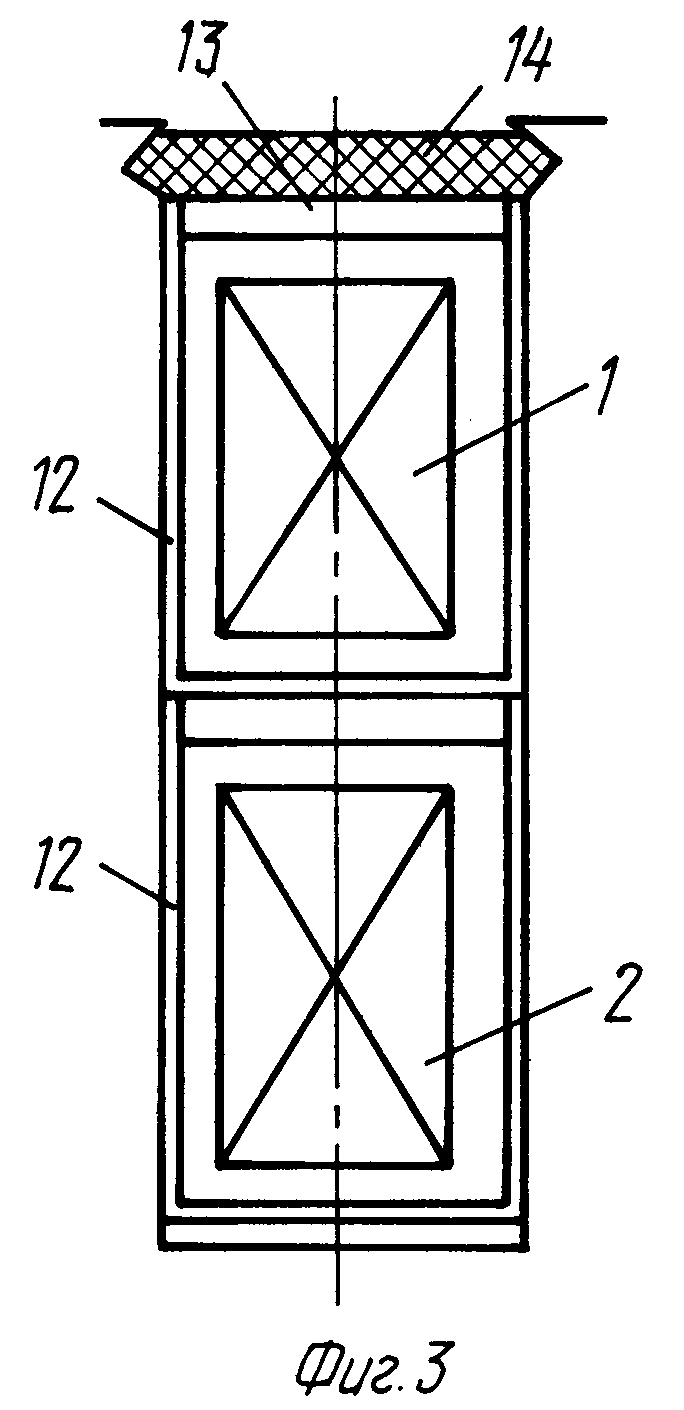

на фиг. 2 показана выставка пазовых частей катушек по контрольному шаблону;

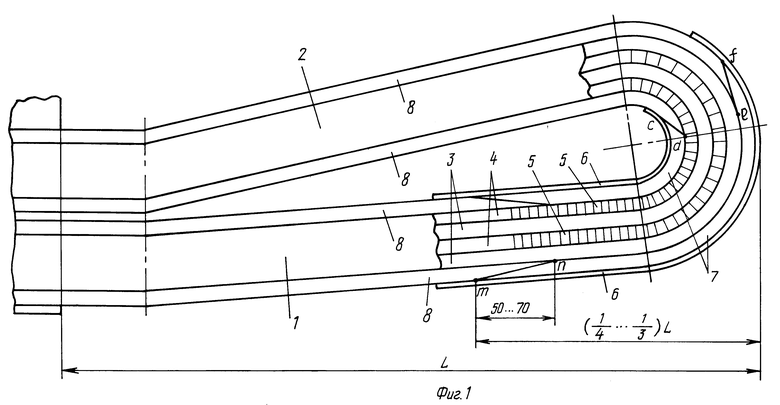

на фиг. 3 изображено положение пазовых частей катушек в пазу сердечника статора.

Для установки на пазовые части катушек П-образной коробки с толщиной стенки 0,3-0,4 мм опрессовку выполняют до размера BK = BC - (0,6-0,8) мм, где BK - размер катушки по ширине, BC - размер паза по ширине.

Способ реализуется следующим образом. Заготовку катушки до опрессовки пазовых частей растягивают, формуют лобовые части, осуществляют временную раскладку витков 3, 4 с изолировкой витков 4 антиадгезионной пленкой 5 в зоне головок и на 1/4-1/3 длины лобовой части верхней полуветви 1 катушки (фиг. 1). Катушки после опрессовки пазовых частей, изолировки, пропитки эпоксидным компаундом до укладки в пазы сердечника статора подвергают разогреву и опрессовке пазовых частей, для чего предварительно выставляют опорные поверхности 9 и 11 устройства для опрессовки по контрольному шаблону 10, параметры которого P1, P2, P3, α, определяют положение пазовых частей верхней полуветви 2 катушки и пазовых частей нижней полуветви 1 катушки (фиг. 2). Процесс выставки заканчивается в момент совпадения контрольных рисок шаблона 10 и опорных поверхностей 9 и 11 (фиг. 2). Укладывают катушки и устанавливают на их пазовые части контрольные планки, обеспечивающие после смыкания размер BK, разогревают изоляцию до 50-60oC, создают сначала боковое давление P2, затем вертикальное P1, выдерживают 5-10 c и снимают давление в обратной последовательности (фиг.2). Катушку укладывают в пазы сразу же после снятия давлений с пазовых частей, предварительно установив на пазовые части П-образные коробки (фиг. 3).

Ремонтопригодность обмотки крупных электрических машин обеспечена тем, что витки 3, 4 катушек не сцементированы между собой в головках и на 1/4-1/3 длины лобовой части верхней полуветви 2 катушек за счет наличия на витках 4 антиадгезионной пленки 5 (фиг. 4), а изоляция пазовой части катушек не сцементирована с железом сердечника статора благодаря наличию между ними П-образной коробки 12 (фиг. 3). Замену дефектной катушки (в случае пробоя на корпус или возникновения виткового замыкания) на бездефектную выполняют следующим образом. Осуществляют распайку выводных концов шаговых катушек, "закрывающих" дефектную катушку, выбивают клинья 14, удаляют прокладки 13 (фиг. 3), срезают по периметру катушки (послойно) основную изоляцию 8 с головки и на 1/4-1/3 длины лобовой части верхних полуветвей 1 катушек в зонах abcd и efmn, сводя изоляцию на конус длиной 50-70 мм (фиг. 1), освобождают зазоры в лобовых частях катушек от распорок и бандажей, осуществляют выемку пазовых частей верхних полуветвей 1 шаговых катушек и размещают их в расточке статора. Производят замену дефектной катушки на бездефектную. После опускания пазовой части верхней полуветви 1 шаговой катушки и ее заклиновки на лобовые части и на головки в зонах abcd и efmn накладывают ленту 7 с заранее введенным связующим на основе эпоксидной смолы, а поверх - термоусадочную ленту 6 (фиг. 1). Полимеризацию связующего ленты 7 осуществляют после заклиновки шаговых катушек, установки распорок в зазорах лобовых частей и бандажей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОВОЛЬТНЫХ КАТУШЕК ЭЛЕКТРИЧЕСКИХ МАШИН | 2000 |

|

RU2169980C1 |

| СТАТОР ВЫСОКОВОЛЬТНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1992 |

|

RU2020692C1 |

| Обмотка статора электрической машины и способ ее изготовления | 1982 |

|

SU1080239A1 |

| Способ изготовления обмотки электрической машины | 1988 |

|

SU1695454A1 |

| СТАТОР ВЫСОКОВОЛЬТНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1992 |

|

RU2026594C1 |

| Способ изготовления обмоток | 1966 |

|

SU262239A1 |

| Способ изготовления изоляции катушечных обмоток электрических машин | 1979 |

|

SU782056A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОБМОТКИ СТАТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2008 |

|

RU2369952C1 |

| Двухслойная обмотка статора электрической машины | 1970 |

|

SU457143A1 |

| Способ изготовления обмотанного статора высоковольтной электрической машины | 1972 |

|

SU600668A1 |

Изобретение относится к электромашиностроению. Техническим результатом, достигаемым изобретением, является обеспечение ремонтопригодности статорной обмотки при возникновении дефекта одной из катушек. Данный технический результат достигается путем того, что опрессовку пазовых частей осуществляют в катушках после растяжки и формовки лобовых частей, при этом катушку с отформованными лобовыми частями временно раскладывают по виткам, изолируют их через один антиадгезионной пленкой в зоне головок и на 1/4-1/3 длины лобовой части верхней полуветви катушки, пазовые части катушек для укладки в статор выставляют по шагу и радиусам их расположения в статоре, разогревают до 50-60oС, опрессовывают в течение 5-10 с, обеспечивая определенный размер катушки, заданный приведенной формулой. 3 ил.

Способ изготовления статора крупной электрической машины, по которому заготовку катушки опрессовывают по пазовой части, растягивают в катушку, формуют лобовые части верхней и нижней полуветвей, изолируют, пропитывают эпоксидным компаундом, укладывают в пазы сердечника статора, закрепляют, запекают в печи совместно со статором, отличающийся тем, что опрессовку пазовых частей осуществляют в катушках после растяжки и формовки лобовых частей, при этом катушку с отформованными лобовыми частями временно раскладывают по виткам, изолируют их через один антиадгезионной пленкой в зоне головок и на 1/4 - 1/3 длины лобовой части верхней полуветви катушки, пазовые части катушек до укладки в статор выставляют по шагу и радиусам расположения их в статоре, разогревают до 50 - 60°С , спрессовывают в течение 5 - 10 с, обеспечивая размер катушки по ширине BК = BС - (0,6 - 0,8) мм, где BС - размер паза по ширине, устанавливают на пазовые части катушек, непосредственно после их опрессовки, П-образные изоляционные коробки с толщиной стенки 0,3 - 0,4 мм.

| УСТРОЙСТВО ПРОПИТКИ СИЛЬНОТОЧНОЙ КАТУШКИ И ПОЛИМЕРИЗАЦИИ ЭПОКСИДНОГО КОМПАУНДА | 1998 |

|

RU2145745C1 |

| СПОСОБ ЭЛЕКТРООСМОТИЧЕСКОЙ СУШКИ ИЗОЛЯЦИИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 1999 |

|

RU2138900C1 |

| US 3979530 A, 07.09.1976 | |||

| US 4806806 A, 21.02.1989 | |||

| US 4559698 A, 24.12.1985 | |||

| DE 1763839 A, 10.04.1975. | |||

Авторы

Даты

2001-06-27—Публикация

2000-04-28—Подача