Р1звестиы антифрикционные материалы, например свинцовистая бронза, алюминиевые и другие сплавы, применяемые в подшипниках скольжения коленчатого вала двигателей внутреннего сгорания, допускаемая удельная нагрузка которых не превышает 250- 280 кг/с.ад2. Для подшипников скольжения существуюш,их дизельных двигателей с форсированным режимом работы необходим антифрикционный материал с допустимой удельной нагрузкой порядка 500 к,г1см. В этом случае могут быть использованы антифрикционные материалы на медной или алюминиевой основах с добавлением элементов-упрочнителей.

Однако антифрикционные материалы с высокими механическими свойствами при использовании их в подшипниках скольжения плохо прирабатываются к поверхности шейки коленчатого вала и недостаточно смазываются, что может привести к заеданию вала, особенно во время пуска и остановки двигателя.

Исследования большого количества тракторных и других двигателей, проведенные Государственным союзным научно-исследовательским, тракторным институтом (НАТИ), показали, что для удовлетворительной работы вкладышей подшипников скольжения антифрикционный материал их должен обладать достаточной податливостью, обеспечиваюпдей

компенсацию перекоса и изгиба вала за счет перераспределения материала у краев вкладыша. Анализ работы вкладышей, имеюш,их антифрикционный слой из свинцовистой бронзы, показал, что их смазываюшие свойства зависят в значительной степени от свинцовых включений, расположенных на рабочей поверхности вкладыша или в близко лежаших

к ней слоях. Следовательно, для удовлетворительной работы вкладыша подшипника скольл ения, в частности в период запуска и остановки двигателя, а также при недостаточной подаче масла его труш,аяся поверхность

должна содержать свинец или другое самосмазываюшееся вещество.

Предлагается вкладыш подшипника сколь;; жения, антифрикционный слой которого изготовлен из материала повышенной прочности.

Па внутренней поверхности вкладыша выполнены канавки, заполненные веществом, смазывающим трущиеся поверхности.

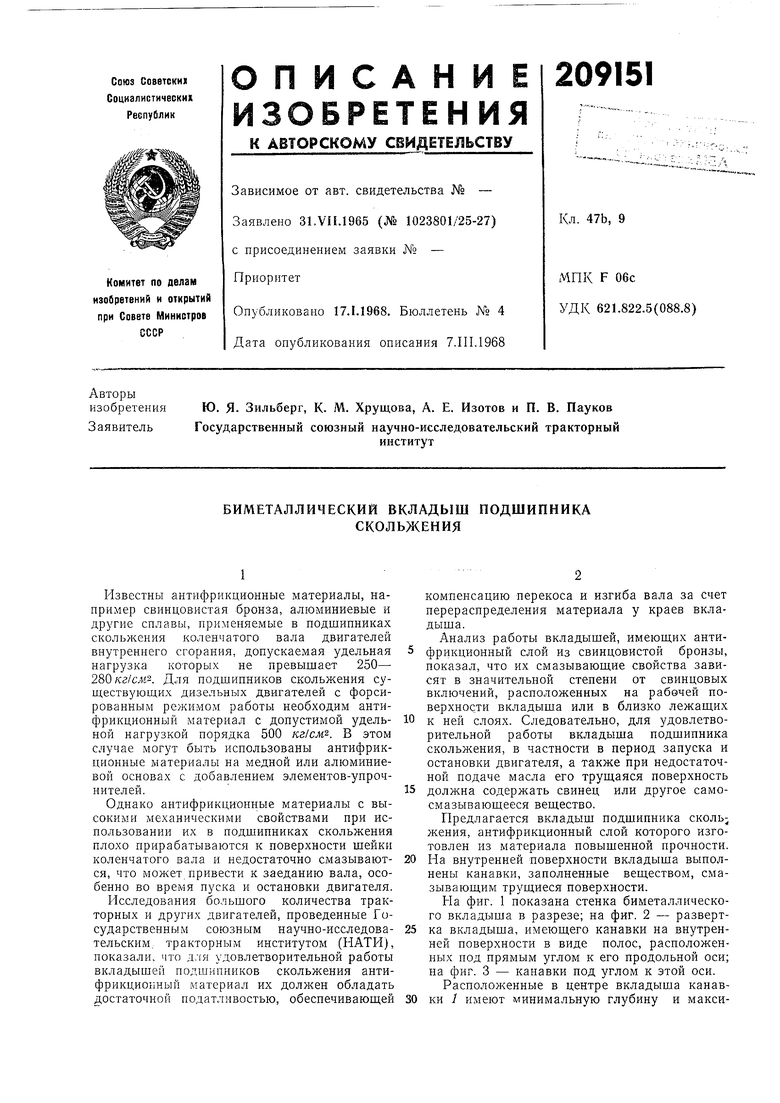

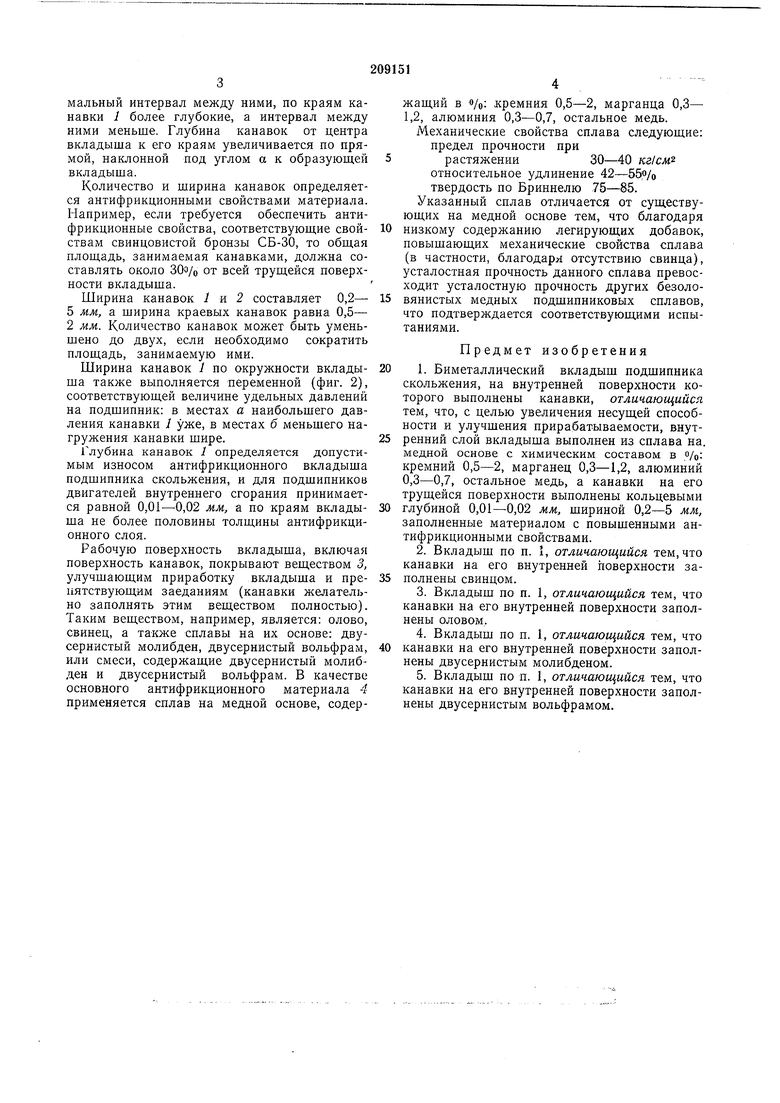

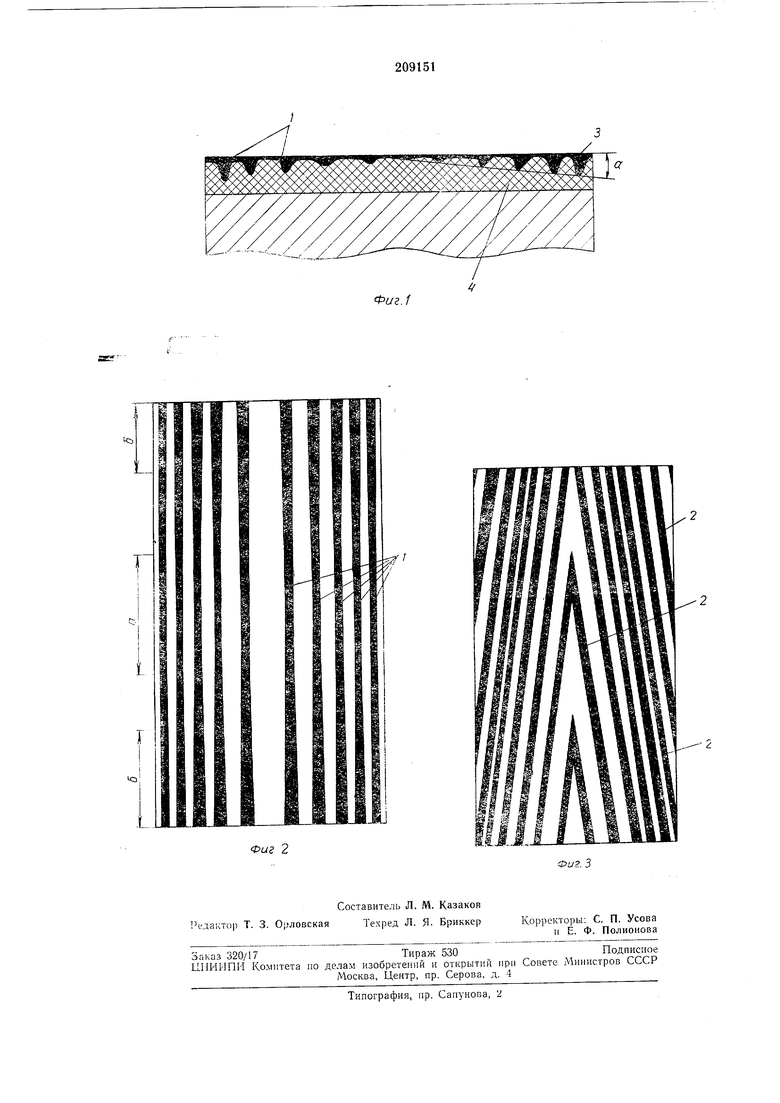

Па фиг. 1 показана стенка биметаллического вкладыша в разрезе; на фиг. 2 - развертка вкладыша, имеющего канавки на внутренней поверхности в виде полос, расположенных под прямым углом к его продольной оси; на фиг. 3 - канавки под углом к этой оси. Расположенные в центре вкладыша канавмальный интервал между ними, по краям канавки / более глубокие, а интервал между ними меньше. Глубина канавок от центра вкладыша к его краям увеличивается по прямой, наклонной под углом а к образующей вкладыша.

Количество и ширина канавок определяется антифрикционными свойствами материала. Например, если требуется обеспечить антифрикционные свойства, соответствуюш,ие свойствам свинцовистой бронзы СБ-30, то общая площадь, занимаемая канавками, должна составлять около ЗОо/о от всей трущейся поверхности вкладыша.

Ширина канавок / и 2 составляет 0,2- 5 мм, а ширина краевых канавок равна 0,5- 2 мм. Количество канавок может быть уменьшено до двух, если необходимо сократить площадь, занимаемую ими.

Ширина канавок 1 по окружности вкладыша также выполняется переменной (фиг. 2), соответствующей величине удельных давлений на подшипник: в местах а наибольшего давления канавки / уже, в местах б меньшего нагружения канавки шире.

Глубина канавок 1 определяется допустимым износом антифрикционного вкладыша подшипника скольжения, и для подшипников двигателей внутреннего сгорания принимается равной 0,01--0,02 мм, а по краям вкладыша не более половины толщины антифрикционного слоя.

Рабочую поверхность вкладыша, включая поверхность канавок, покрывают веществом 3, улучшающим приработку вкладыша и препятствующим заеданиям (канавки желательно заполнять этим веществом полностью). Таким веществом, например, является: олово, свинец, а также сплавы на их основе: двусернистый молибден, двусернистый вольфрам, или смеси, содержащие двусернистый молибден и двусернистый вольфрам. В качестве основного антифрикционного материала 4 применяется сплав на медной основе, содержащий в в/о: кремния 0,5-2, марганца 0,3- 1,2, алюминия 0,3-0,7, остальное медь. Механические свойства сплава следующие:

предел прочности при

растяжении30-40 кг/см

относительное удлинение 42-55в/о твердость по Бриннелю 75-85. Указанный сплав отличается от существующих на медной основе тем, что благодаря низкому содержанию легирующих добавок, повыщающих механические свойства сплава (в частности, благодаря отсутствию свинца), усталостная прочность данного сплава превосходит усталостную прочность других безоловянистых медных подшипниковых сплавов, что подтверждается соответствующими испытаниями.

Предмет изобретения

1. Биметаллический вкладыш подшипника скольжения, на внутренней поверхности которого выполнены канавки, отличающийся тем, что, с целью увеличения несущей способности и улучщения прирабатываемости, внутренний слой вкладыша выполнен из сплава на. медной основе с химическим составом в о/о: кремний 0,5-2, марганец 0,3-1,2, алюминий 0,3-0,7, остальное медь, а канавки на его трущейся поверхности выполнены кольцевыми

глубиной 0,01-0,02 мм, шириной 0,2-5 мм, заполненные материалом с повыщенными антифрикционными свойствами.

2.Вкладыш по п. 1, отличающийся тем, что канавки на его внутренней поверхности заполнены свинцом.

3.Вкладыш по п. 1, отличающийся тем, что канавки на его внутренней поверхности заполнены оловом.

4.Вкладыш по п. 1, отличающийся тем, что канавки на его внутренней поверхности заполнены двусернистым молибденом.

5.Вкладыш по п. 1, отличающийся тем, что канавки на его внутренней поверхности заполнены двусернистым вольфрамом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 1993 |

|

RU2076960C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2049140C1 |

| МНОГОСЛОЙНЫЙ ВКЛЫДЫШ ДЛЯ ВЫСОКОНАГРУЖЕННЫХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 1966 |

|

SU224196A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МОТОРНО-ОСЕВЫХ ПОДШИПНИКОВ ЛОКОМОТИВОВ | 2007 |

|

RU2386058C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛА ДЛЯ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2003 |

|

RU2244612C2 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ВКЛАДЫШЕЙ ПОДШИПНИКОВ | 1991 |

|

RU2082579C1 |

| Антифрикционный сплав на алюминиевой основе для тонкослойных биметаллических вкладышей подшипников двигателей внутреннего сгорания и способ получения под шипникового биметалла | 1956 |

|

SU107751A1 |

| Способ восстановления изношенных поверхностей вкладышей подшипников | 1986 |

|

SU1414541A1 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ ФОРСИРОВАННОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2154754C2 |

| АНТИФРИКЦИОННОЕ ПОКРЫТИЕ | 2002 |

|

RU2230238C1 |

Даты

1968-01-01—Публикация