Данное изобретение относится к области упрочнения деталей посредством нанесения на их поверхность износостойких материалов, в частности, посредством электрошлаковой наплавки больших масс металла.

Известный способ электрошлаковой иаплавки требовал применения шлаковой ванны значительных размеров, что сопровождалось образованием дефектов В наплавленном металле и значительной стоимостью.

Особенностью описываемого способа является то, что, перед наплавкой каждого изделия плавяпдийся электрод погружают в форму, свободную от шлака, и затем в эту форму заливают шлак, -который вытесняют 13 соОбшаюп1егося с формой шлаковика путем погружения в шлак греющего электрода или другого тела, «адлежашего объема, после чего расплавляют погруженный в форму электрод, а затем подводят к этой форме изделие И погружают его в форму через шлак до контакта с металлом расплавленного электрода, обеспечивая оплавление наплавленной поверхности и приварку к ией расплавленного металла, причем погружаемое в форму изделие вытесняет шлак обратно в шлаковик. При таком способе повышается качество электрошлаковой наплавки и сам процесс наплавления становится дешевле.

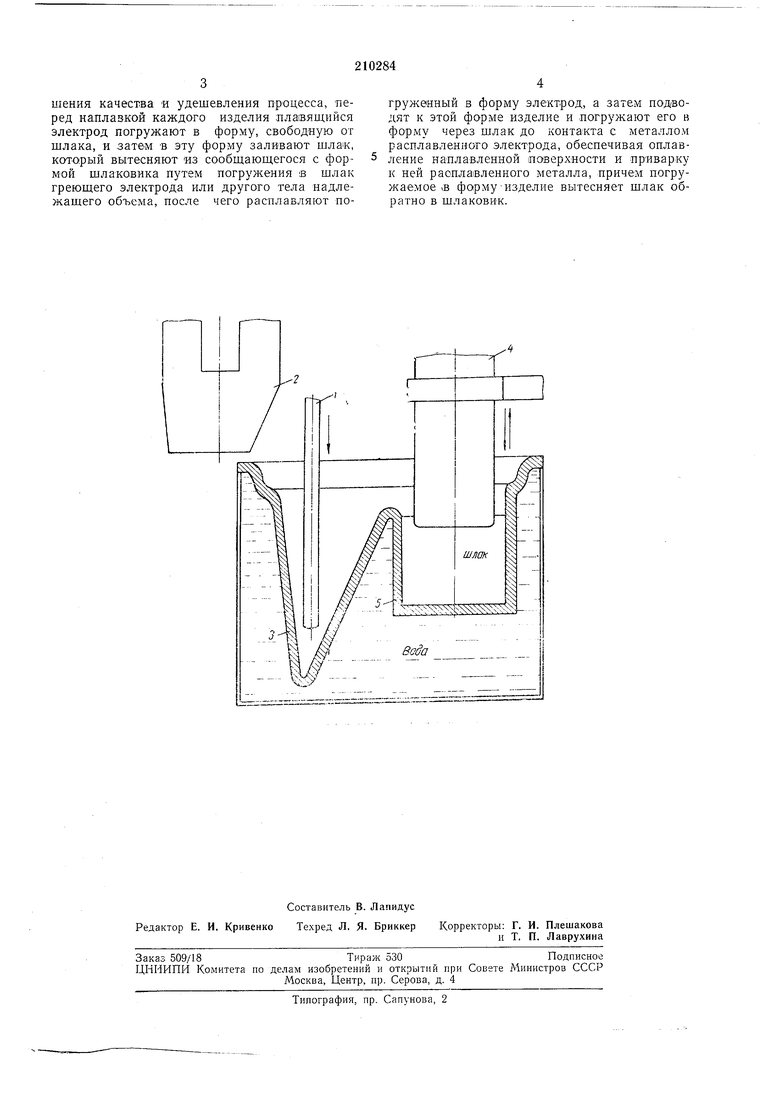

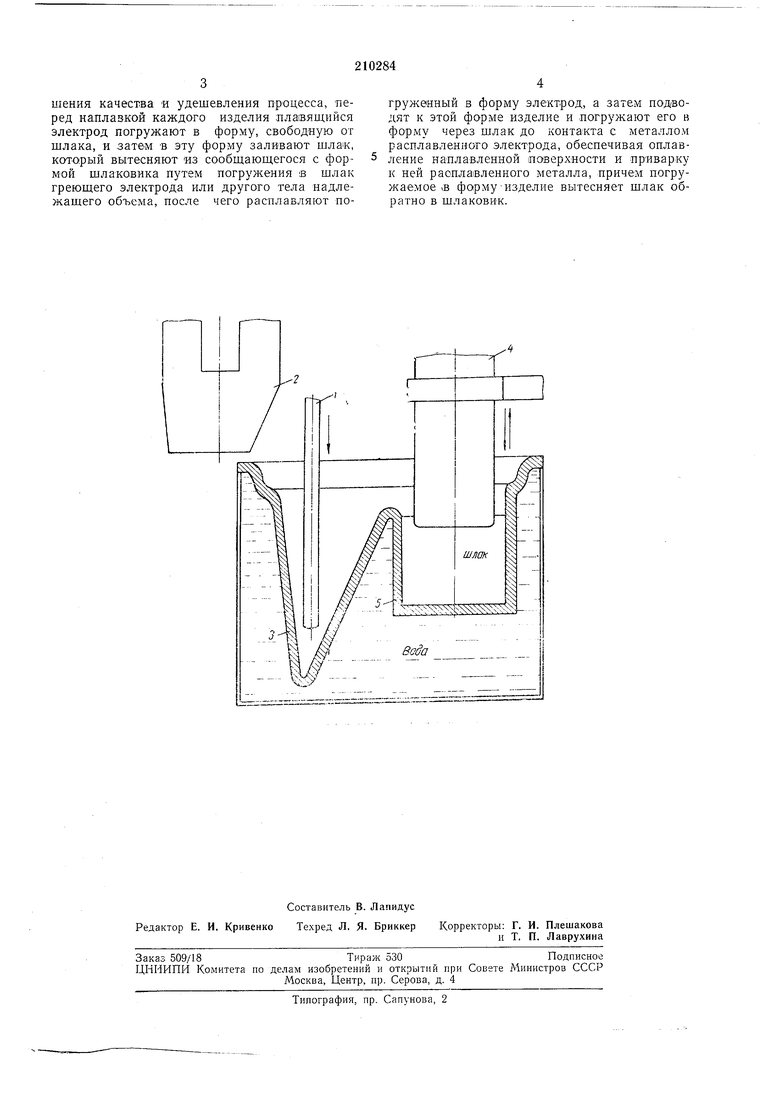

Для электрошлаковой .наплавки используются плавяшийся электрод 1, обеспечивающий получение наплавленного металла, наплавляемое изделие 2, форма 3 с наплавляемым металлом, греющий электрод 4, шлако5И1К 5 с :расплавлен-ным шлаком.

Процесс наплавки осуществляется следующим образом. После образования шлаковой ванны в шлаковике 5, электрод / погружают в форму и подводят близко К ее дну. Затем греющий электрод 4 погружают в щлак на определенную глубину и вытесняют шлак в форму 3. При этом электрод начинает плавиться. Затем, после получения в форме слитка нужных разме ров, электрод 1 отводят в сторону, а изделие 2 устанавливают взамен электрода и погружают в шлак, в котором изделие оплавляется с поверхности. После этого изделие

подается вниз до стыковки с полученным ранее слитком, к которому оно приваривается. При этом шлак вытесняется и возвращается обратно в щлаковик. Пекоторая потеря шлака восполняется подсыпкой флюса.

Предмет изобретения

Способ электрошлаковой наплавки, при котором электрод и изделие расплавляют за счет тепла, выделяющегося при пропускании тока через многократно используемую щлаковую ванну, отличающийся тем, что, с целью повышения качества и удешевления процесса, -перед наплавкой каждого изделия лла1вящийся электрод погружают в форму, свободную от шлака, и .затем в эту форму заливают шлак, который вытесняют из сообщаюш,егося с формой шлаковика путем погрул ения ;в шлак греюшего электрода или другого тела надлежащего объема, после чего расплавляют погруженный в форму электрод, а затем подводят к этой форме изделие и погружают его в форму через шлак до контакта с металлом расплавленного электрода, обеспечивая оплавление наплавленной поверхности и приварку к ней расплавленного металла, причем погружаемое в форму-изделие вытесняет шлак обратно в шлаковнК.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка электрошлаковой наплавки | 1990 |

|

SU1795928A3 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2397851C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ КРУПНОГАБАРИТНЫХ ТОРЦОВ | 2004 |

|

RU2271267C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ МАЛОГАБАРИТНЫХ ТОРЦОВ | 2002 |

|

RU2232669C1 |

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 2006 |

|

RU2321482C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ НА ЗАГОТОВКУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2730360C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2010 |

|

RU2447978C2 |

| Способ получения цилиндрическихпОлыХ СлиТКОВ | 1972 |

|

SU822760A3 |

| Способ электрошлаковой наплавки и устройство для его осуществления | 1972 |

|

SU448103A1 |

Даты

1968-01-01—Публикация