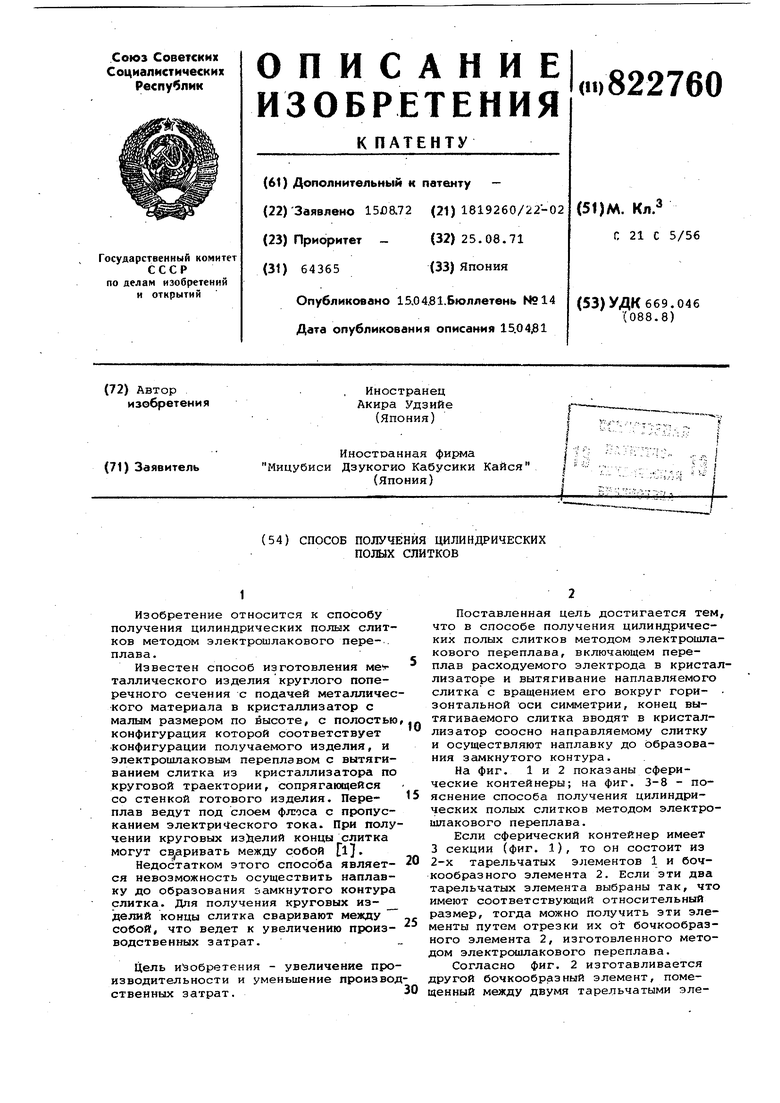

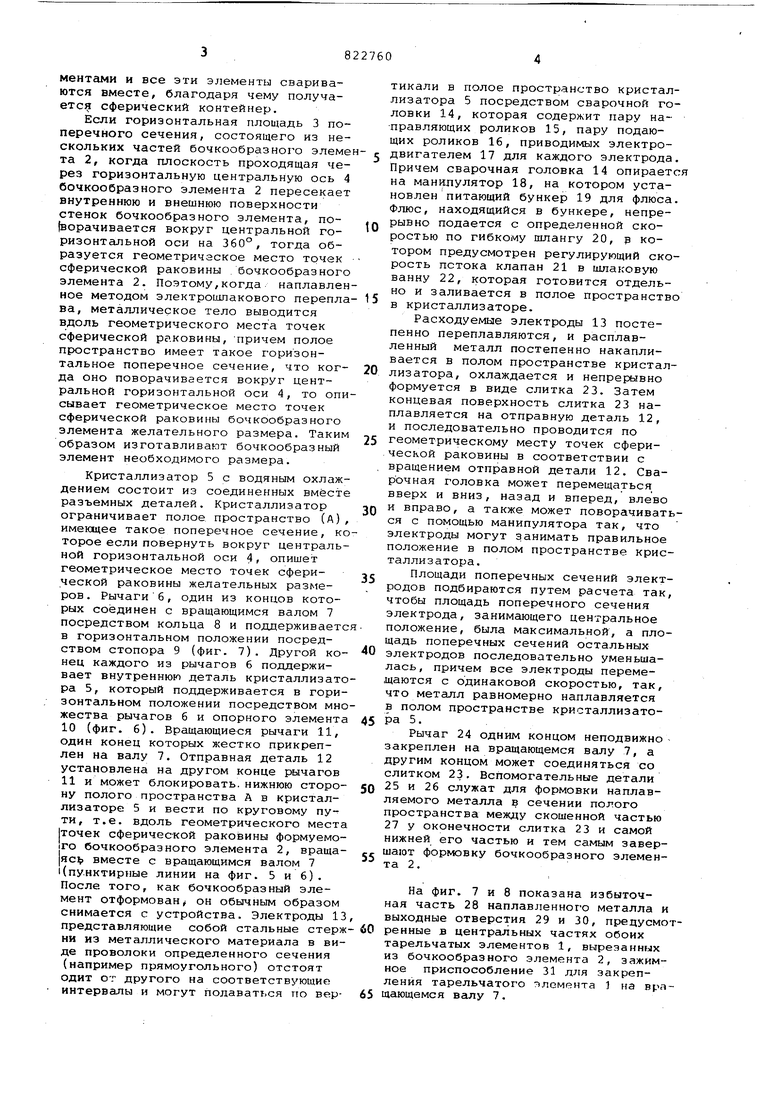

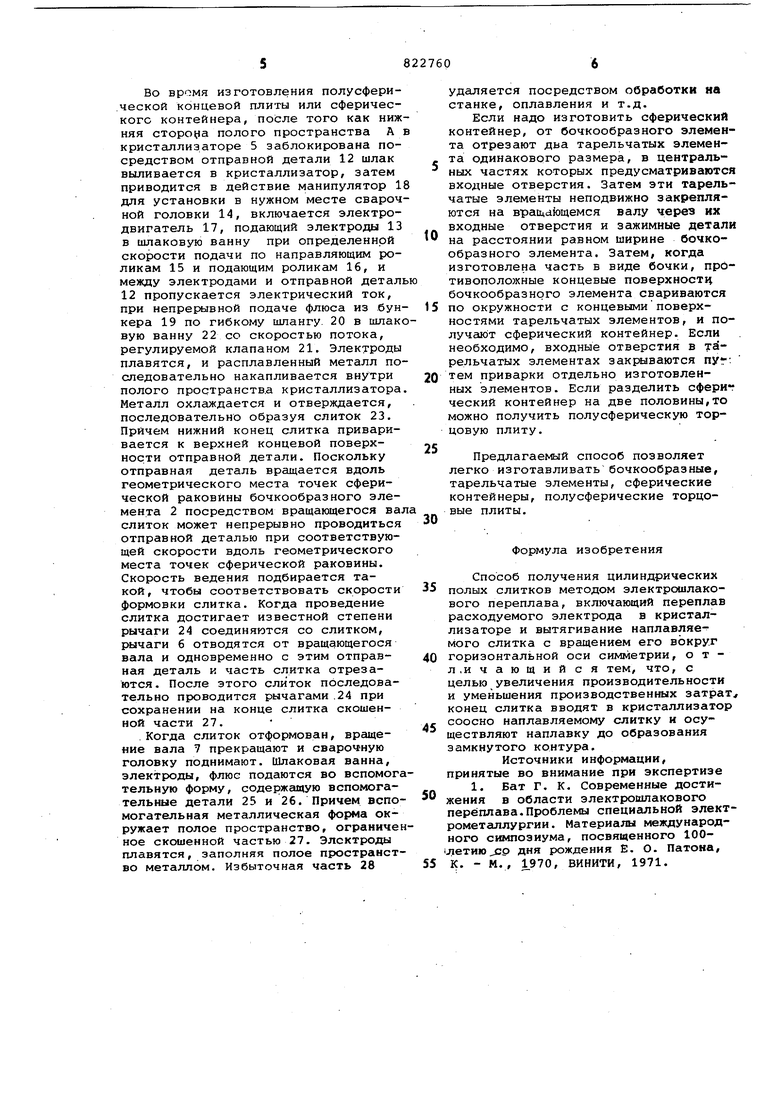

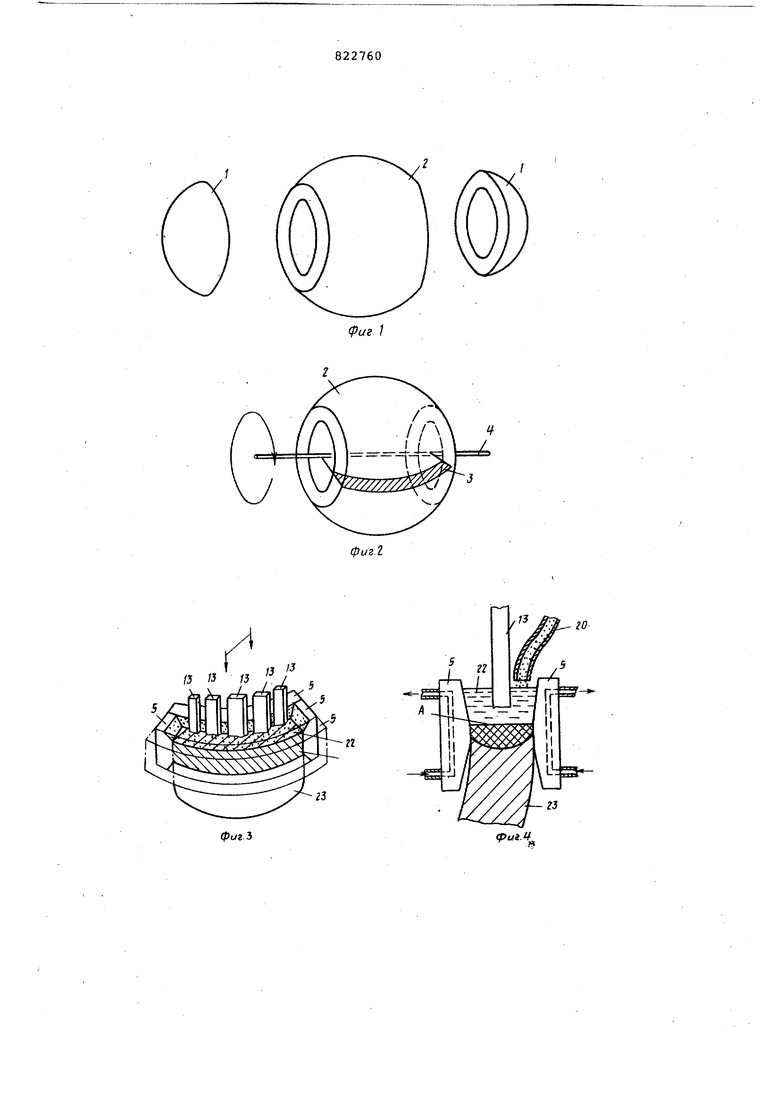

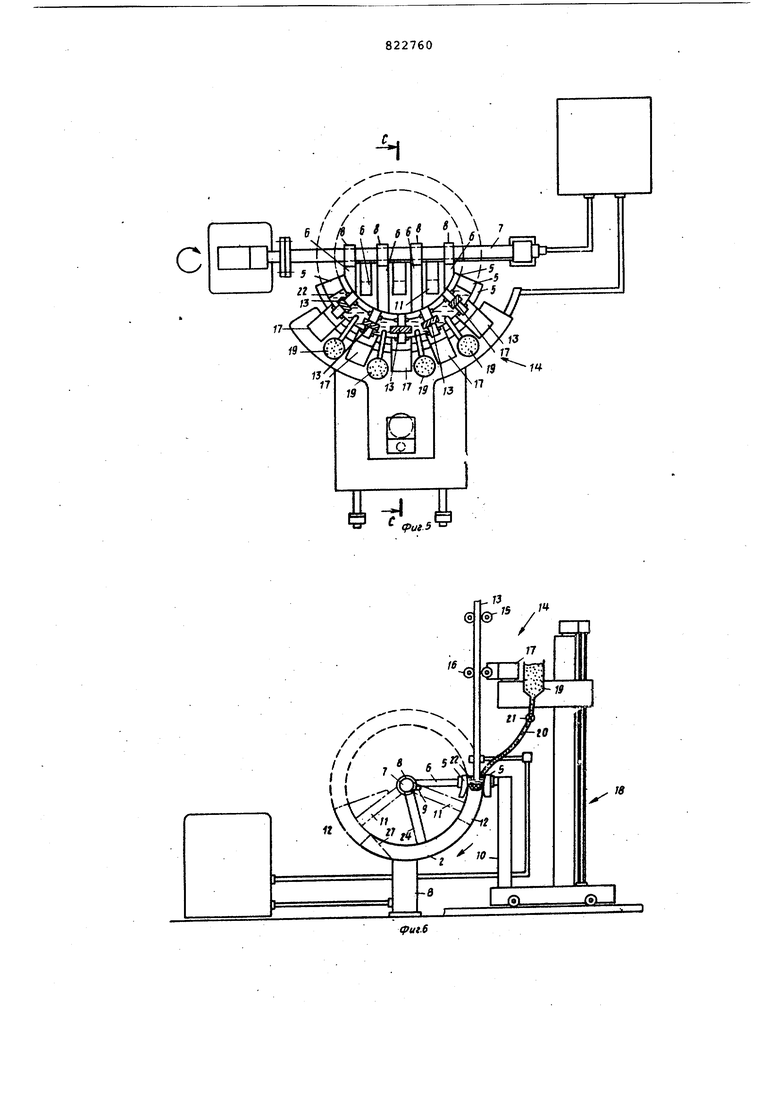

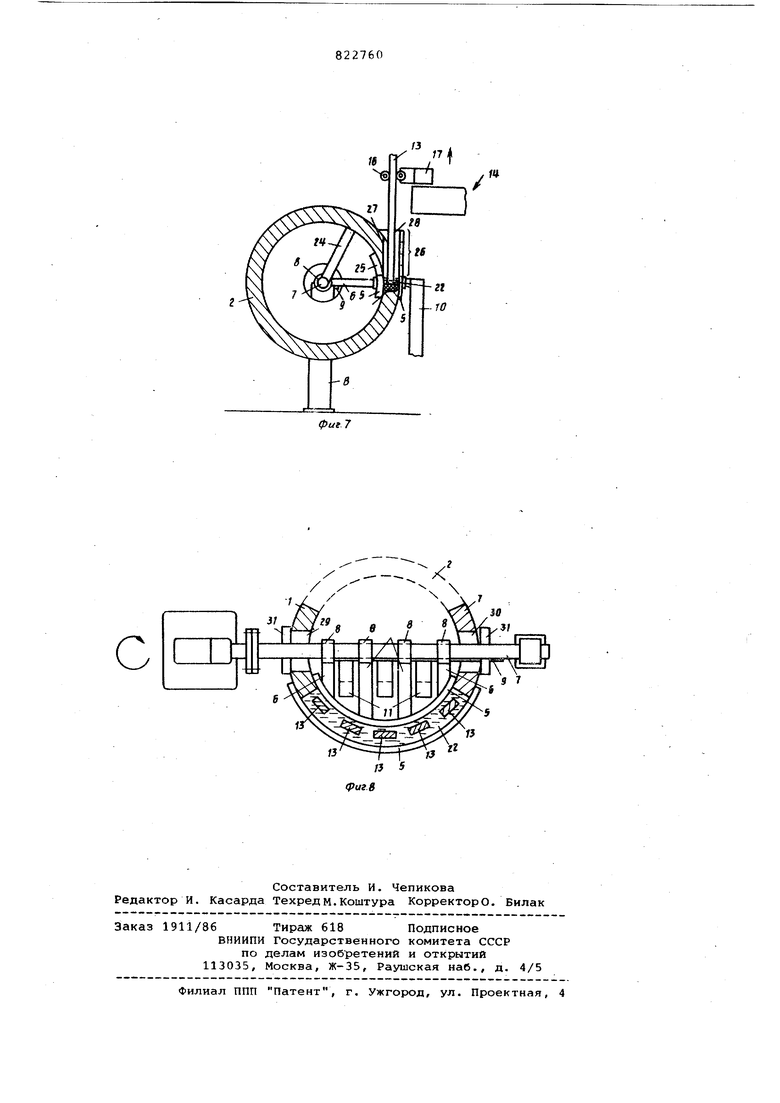

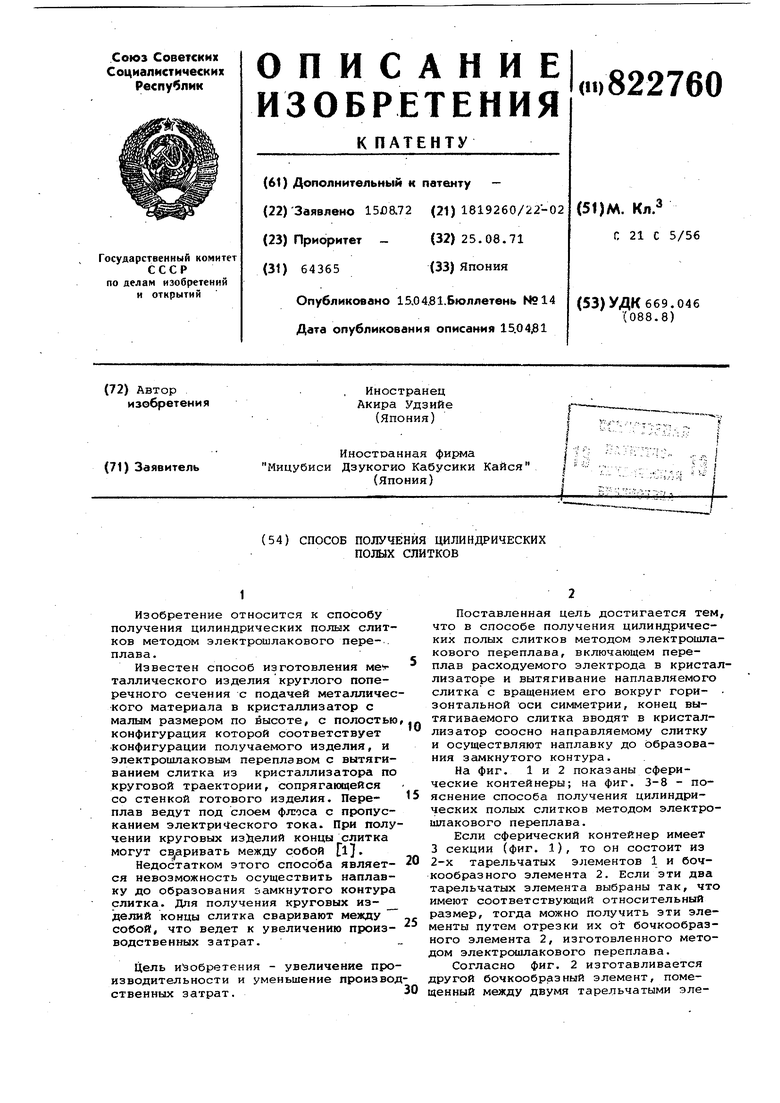

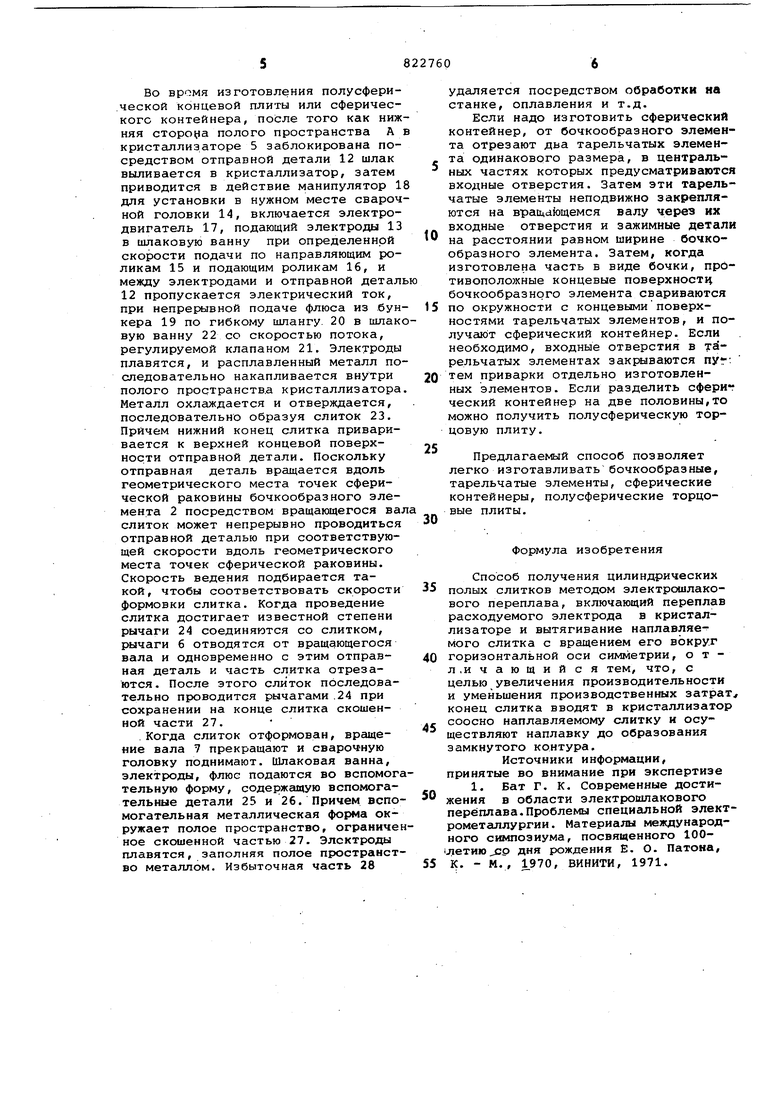

ментами и все эти элементы свариваются вместе, благодаря чему получается сферический контейнер. Если горизонтальная площадь 3 поперечного сечения, состоящего из нескольких частей бочкообразного элеме та 2, когда плоскость проходящая через горизонтальную центральную ось 4 бочкообразного элемента 2 пересекает внутреннюю и внешнюю поверхности стенок бочкообразного элемента, по(ворачивается вокруг центральной горизонтальной оси на 360°, тогда образуется геометрическое место точек сферической раковины бочкообразного элемента 2. Поэтому,когда наплавлен ное методом электроишакового перепла ва, металлическое тело выводится вдоль геометрического места точек сферической ра.ковины, причем полое пространство имеет такое горизонтальное поперечное сечение, что когда оно поворачивается вокруг центральной горизонтальной оси 4, то опи сывает геометрическое место точек сферической раковины бочкообразного элемента желательного размера. Таким образом изготавливают бочкообразный элемент необходимого размера. Кристаллизатор 5 с водяным охлаждением состоит из соединенных вместе разъемных деталей. Кристаллизатор ограничивает полое пространство (А) имеющее такое поперечное сечение, ко торое если повернуть вокруг центральной горизонтальной оси 4, опишет геометрическое место точек сферической раковины желательных размеров. Рычаги6, один из концов которых соединен с вращающимся валом 7 посредством кольца 8 и поддерживаетс в горизонтальном положении посредством стопора 9 (фиг. 7). Другой конец каждого из рычагов б поддерживает внутреннюю деталь кристаллизато ра 5, который поддерживается в гори, зонтальном положении посредством мн жества рычагов б и опорного элемент 10(фиг. б). Вращающиеся рычаги 11, один конец которых жестко прикреплен на валу 7. Отправная деталь 12 установлена на другом конце рычагов 11и может блокировать, нижнюю сторо ну полого пространства А в кристаллизаторе 5 и вести по круговому пути, т.е. вдоль геометрического мест |точек сферической раковины формуемо 1го бочкообразного элемента 2, враща |яс вместе с вращающимся валом 7 |(пунктирные линии на фиг. 5 и 6). После того, как бочкообразный элемент отформован# он обычным образом снимается с устройства. Электроды 1 представляющие собой стальные стер ни из металлического материала в ви де проволоки определенного сечения (например прямоугольного) отстоят одит от другого на соответствующие интервалы и могут подаваться по вер икали в полое пространство кристализатора 5 посредством сварочной гоовки 14, которая содержит пару наравляющих роликов 15, пару подаюих роликов 16, приводимых электровигателем 17 для каждого электрода. ричем сварочная головка 14 опирается на манилулятор 18, на котором установлен питающий бункер 19 для флюса. Флюс, находящийся в бункере, непрерывно подается с определенной скоростью по гибкому шлангу 20, в котором предусмотрен регулирующий скорость потока клапан 21 в шлаковую ванну 22, которая готовится отдельно и заливается в полое пространство в кристаллизаторе. Расходуемые электроды 13 постепенно переплавляются, и расплавленный металл постепенно накапливается в полом пространстве кристаллизатора, охлаждается и непрерывно формуется в виде слитка 23. Затем концевая поверхность слитка 23 наплавляется на отправную деталь 12, и последовательно проводится по геометрическому месту точек сферической раковины в соответствии с вращением отправной детали 12. Сварочная головка может перемещаться вверх и вниз, назад и вперед, влево и вправо, а также может поворачиваться с помощью манипулятора так, что электроды могут занимать правильное положение в полом пространстве кристаллизатора. Площади поперечных сечений электродов подбираются путем расчета так, чтобы площадь поперечного сечения электрода, занимающего центральное положение, была максимальной, а площадь поперечных сечений остальных электродов последовательно уменьшалась, причем все электроды перемещаются с одинаковой скоростью, так, что металл равномерно наплавляется в полом пространстве кристаллизатора 5 . Рычаг 24 одним концом неподвижно закреплен на вращающемся валу 7, а другим концом может соединяться со слитком 23, Вспомогательные детали 25 и 26 служат для формовки наплавляемого металла в сечении полого пространства между скошенной частью 27 у оконечности слитка 23 и самой нижней его частью и тем самым завершают формовку бочкообразного элемента 2. На фиг. 7 и 8 показана избыточная часть 28 наплавленного металла и выходные отверстия 29 и 30, предусмотренные в центральных частях обоих тарельчатых элементов 1, вырезанных из бочкообразного элемента 2, зажимное приспособление 31 для закрепления тарельчатого элемента 1 на вращающемся валу 7. Во время изготовления полусфери.ческой концевой плиты или сферического контейнера, после того как ниж няя стороуа полого пространства А кристаллизаторе 5 заблокирована посредством отправной детали 12 шлак выливается в кристаллизатор, затем приводится в действие манипулятор 1 для установки в нужном месте свароч ной головки 14, включается электродвигатель 17, подающий электроды 13 в шлаковую ванну при определенной скорости подачи по направляющим роликам 15 и подающим роликам 16, и между электродами и отправной детал 12 пропускается электрический ток, при непрерывной подаче флюса из .бун кера 19 по гибкому шлангу. 20 в шлак вую ванну 22 со скоростью потока, регулируемой клапаном 21. Электроды плавятся, и расплавленный металл по следовательно накапливается внутри полого пространства кристаллизатора Металл охлаждается и отверждается, последовательно образуя слиток 23. Причем нижний конец слитка приваривается к верхней концевой поверхности отправной детали. Поскольку отправная деталь вращается вдоль геометрического места точек сферической раковины бочкообразного элемента 2 посредством вращающегося вал слиток может непрерывно проводиться отправной деталью при соответствующей скорости вдоль геометрического места точек сферической раковины. Скорость ведения подбирается такой, чтобы соответствовать скорости формовки слитка. Когда проведение слитка достигает известной степени рычаги 24 соединяются со слитком, рычаги 6 отводятся от вращающегося вала и одновременно с этим отправная деталь и часть слитка отрезаются . После этого слиток последовательно проводится рычагами .24 при сохранении на конце слитка скошенной части 27. .Когда слиток отформован, вращение вала 7 прекращают и сварочную головку поднимают. Шлаковая ванна, электроды, флюс подаются во вспомога тельную форму, содержащую вспомогательные детали 25 и 26. Причем вспомогательная металлическая форма окружает полое пространство, ограничен ное скошенной частью 27. Электроды плавятся, заполняя полое пространство металлом. Избыточная часть 28 удаляется посредством обработки на станке, оплавления и т.д. Если надо изготовить сферический контейнер, от бочкообразного элемента отрезают дьа тарельчатых элемента одинакового размера, в центральных частях которых предусматриваются входные отверстия. Затем эти тарельчатые элементы неподвижно закрепляются на вращающемся валу через их входные отверстия и зажимные детали на расстоянии равном ширине бочкообразного элемента. Затем, когда изготовлена часть в виде бочки, противоположные концевые поверхности бочкообразного элемента свариваются по окружности с концевыми поверхностями тарельчатых элементов, и получают сферический контейнер. Если необходимо, входные отверстия в тарельчатых элементах закрываются пуг: тем приварки отдельно изготовленных элементов. Если разделить сфериг ческий контейнер на две половины,то можно получить полусферическую торцовую плиту. Предлагаемый способ позволяет легко изготавливать бочкообразные, тарельчатые элементы, сферические контейнеры, полусферические торцовые плиты. Формула изобретения Способ получения цилиндрических полых слитков методом электрошлакового переплава, включающий переплав расходуемого электрода в кристаллизаторе и вытягивание наплавляемого слитка с вращением его вокруг горизонтальной оси симметрии, о т л,и чающий с я тем, что, с целью увеличения производительности и уменьшения производственных затрат конец слитка вводят в кристаллизатор соосно наплавляемому слитку и осуествляют наплавку до образования замкнутого контура. Источники информации, ринятые во внимание при экспертизе 1. Ват Г. К. Современные достиения в области электрошлакового ереплава.Проблемы специальной электометаллургии. Материалы международного сдашоэиума, посвященного 100ieTHro p дня рождения Ё. О. Патона, К. - М., 1970, ВИНИТИ, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1995 |

|

RU2086688C1 |

| Способ электрошлакового переплава и установка для его осуществления | 1975 |

|

SU555669A1 |

| Способ производства слитков электрошлаковым переплавом | 1990 |

|

SU1740470A1 |

| СПОСОБ КОНТРОЛЯ И СТАБИЛИЗАЦИИ МЕЖЭЛЕКТРОДНОГО ПРОМЕЖУТКА | 2009 |

|

RU2425156C2 |

| СПОСОБ ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ СЛИТКОВ | 2009 |

|

RU2425157C2 |

| СПОСОБ ПЛАВКИ И ЛИТЬЯ МЕТАЛЛА ВО ВРАЩАЮЩЕЙСЯ И НАКЛОННОЙ ЕМКОСТИ | 2000 |

|

RU2191211C2 |

| Способ вакуумного дугового переплава аустенитных сталей с использованием знакопеременного магнитного поля | 2019 |

|

RU2703317C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ ИЗ НЕКОМПАКТНЫХ СТАЛЬНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БЛОКОВ СТАЛЬНЫХ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2148665C1 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ОКОНЧАТЕЛЬНОГО ПЕРЕПЛАВА СЛИТКОВ ИЗ ТИТАНОВОГО СПЛАВА МАРКИ Ti-10V-2Fe-3Al | 2022 |

|

RU2792907C1 |

| СПОСОБ КОНТРОЛЯ МЕЖЭЛЕКТРОДНОГО ПРОМЕЖУТКА В ПРОЦЕССЕ ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2008 |

|

RU2374337C1 |

гз

фиг 3

.4

If Л А

М7

13

1}

гг

13

Авторы

Даты

1981-04-15—Публикация

1972-08-15—Подача