Известно устройство для автоматического ультразвукового контроля качества сварных швов, содержащее двухкаиальный дефектоскоп с искательными головками, следящую систему и систему индикации.

Предлагаемое устройство отличается от известного тем, что в нем в качестве индикатора дефектов использована электроннолучевая трубка с длительным послесвечением экрана, снабл енная двумя катушками магнитного отклонения электронного луча, размещенными на общем поворотном ферритовом сердечнике. Ферритовый сердечник соединен при помощи сельсинной передачи с датчиком скорости контроля, а датчик скорости контроля механически связан с приводным механизмом, служащим для продольного перемещения контролируемой трубы. Благодаря этому упрощается процесс контроля качества сварных швов.

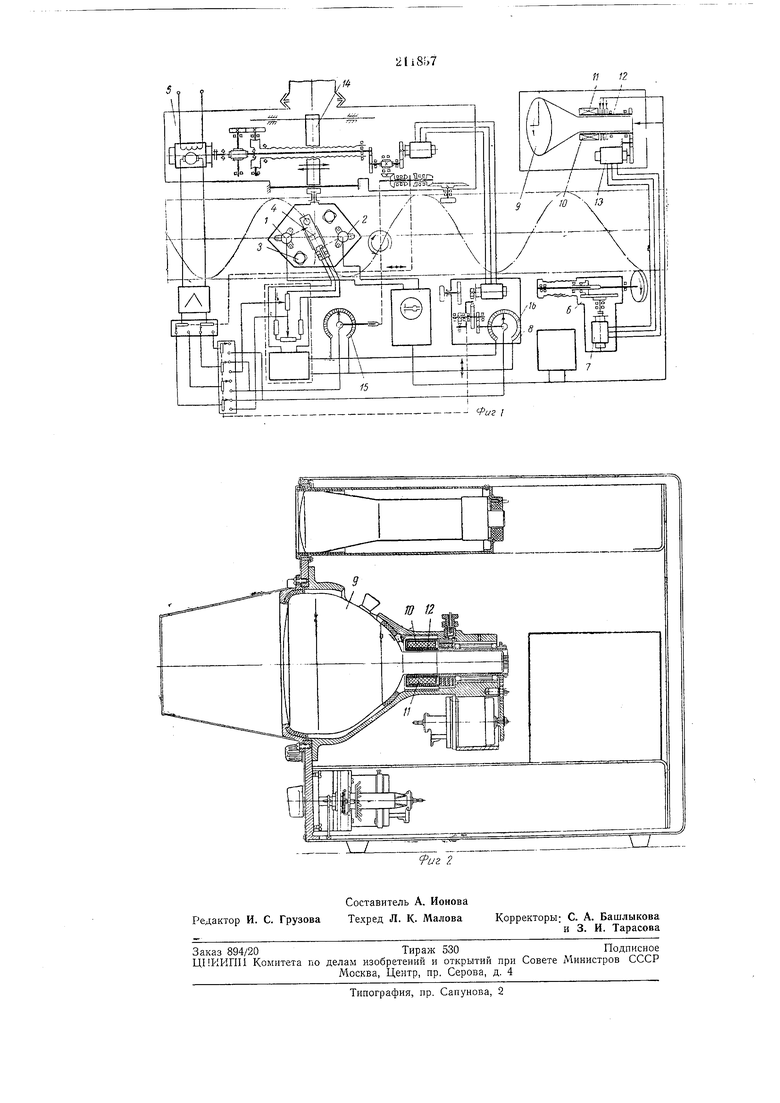

На фиг. 1 изображена электрокинематическая схема предлагаемого устройства; на фиг. 2 - индикатор дефектов сварки в продольном разрезе.

Устройство содержит двухканальный дефектоскоп с двумя искательными головками / и 2, расположенными с двух сторон контролируемого шва, краскоотметчики 3 дефектов, фотоэлектрический датчик 4, корректирующий механизм 5, датчик скорости контроля в виде

фрикционного вариатора 6, к выходу которого присоединен сельсин-датчик 7, дистанционный пульт 8 управления и индикатор дефектов сварки.

В качестве индикатора дефектов сварки иснользована электроннолучевая трубка 9 с длительным послесвечением экрана, снабженная двумя катушками 10 и // магнитного отклонения электронного луча. Кагушки расположены ма общем новоротном ферритовом сердечнике 12, соединенном посредством сельсинной передачи 13 (сельсина-приемника) с датчиком скорости контроля, т. е. с сельсиномдатчиком 7. Датчик скорости контроля механическн связан с приводным механизмом (на чертеже не показан), служащим для продольного перемещения контролируемой трубы. Устройство работает следующим образом. В зависимости от типа сварного шва контролируемой трубы (иродольный, кольцевой или сниральный шов) и метода контроля (эхо или теневой) искательные головки 1 и 2, устанавливают в требуемое положение относительно сварного шва. Краскоот.метчики 3 дефектов размещают так, чтобы их продольные оси пересекались с осями ультразвуковых лучей, посылаемых искательными головками. Фотоэлектрический датчик 4 при помощи цангового зажима поворачивают вокруг вертидящеи через продольную ось сварного шва, на требуемой высоте от валика сварного шва. Корректирующий механизм 5 нредварительно устанавливают таким образом, чтобы каретка 14 перемещалась под требуемым углом к оси сварного шва для отработки сигналов рассогласования фотоэлектрического датчика. Усиленный сигнал подается на двигатель корректирующего механизма и обрабатывается до согласования положений двух потенциометров 15 и 16. Индикатор дефектов качества сварки работает следующим образом. Синхронизирующ.ий блок синхронно с посылками зондирующих импульсов по двум каналам дефектоскопа запускает генератор пилообразного напряжения, которое подается попеременно через один такт на две катушки 10 и //. Электронный луч трубки синхронно с посылкой зондирующих импульсов модулируется эхо-сигналами, принятыми попеременно от двух искательных головок, и разворачивается но двум радиусам, сдвинутым на некоторый угол, например 90°. Индикация дефектов, обнаруженных каждой искательной головкой, происходит в соответствующих зонах автоматического контроля. Предмет изобретения Устройство для автоматического ультразвукового контроля качества сварных щвов, содержащее двухканальный дефектоскоп с двумя искательными головками, расположенными с двух сторон контролируемого шва, следящую систему и индикатор дефектов сварки, размещенный на пульте дистанционного управления, отличающееся тем, что, с целью упрощения процесса контроля, Б качестве индикатора дефектов использована электроннолучевая трубка с длительным послесвечением экрана, снаблсенная двумя-катушками магнитного отклонения электронного луча, размещенными на общем поворотном ферритовом сердечнике, соединенном посредством сельсинной передачи с датчиком скорости контроля, механически связанным с приводным механизмом, служащим для продольного перемещения контролируемой трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ | 1966 |

|

SU179979A1 |

| Устройство для магнитной дефектоскопии | 1960 |

|

SU133666A1 |

| МАГНИТОГРАФИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ВОСПРОИЗВЕДЕНИЯ ИЗОБРАЖЕНИЯ ДЕФЕКТОВ | 1968 |

|

SU231186A1 |

| Устройство для магнитографической дефектоскопии | 1970 |

|

SU344764A1 |

| УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ ШВОВ | 1973 |

|

SU397838A1 |

| Устройство для ультразвукового контроля изделий | 1982 |

|

SU1027607A1 |

| Комбинированная искательная головка | 1989 |

|

SU1728787A1 |

| Способ изготовления стенда сухой протяжки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2017 |

|

RU2653138C1 |

| Способ изготовления фланцевой вставки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2016 |

|

RU2625985C1 |

| ПОЛУАВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОГО ИММЕРСИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРКИ | 1991 |

|

RU2036471C1 |

Даты

1968-01-01—Публикация