Известны устройства для автоматической ультразвуковой дефектоскопии сварных швов, содержащие ультразвуковую искательную головку, помещенную в иммерсиопнуЕО вышку, систему отбраковки дефектных труб.

Цель изобретения - повысить производительность устройства.

Достигается это тем, что предлагаемое устройство содержит оптическую следящую систему. В качестве опорной линии служит поверхность валика усиления, которая имеет отличиые от свариваемого материала светотехнические показатели.

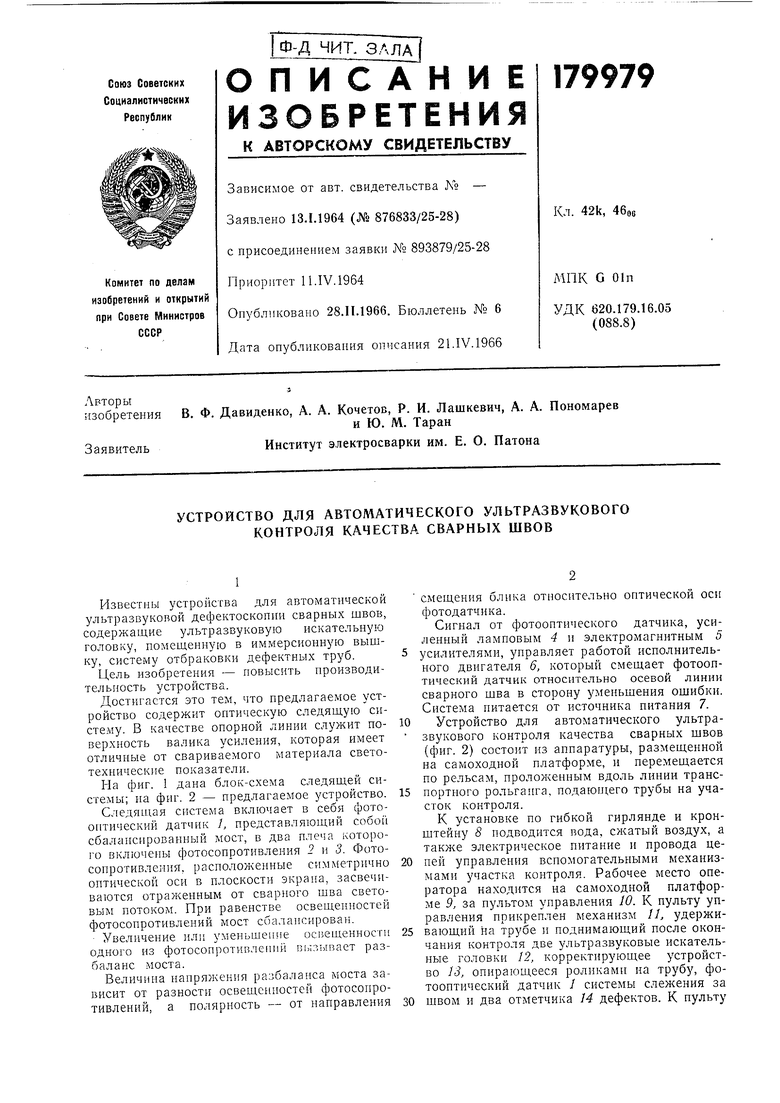

На фиг. 1 дана блок-схема следящей системы; на фиг. 2 - предлагаемое устройство.

Следяидая система включает в себя фотооптический датчик /, представляющий собой сбалансированный мост, в два плеча которого включены фотосопротивления 2 и 3. Фотосопротивления, расположенные симметрично оптической оси в плоскости экрана, засвечиваются отраженным от сварного шва световым потоком. При равенстве освещеииостей фотосопротивлений мост сбалансирован. Увеличение или уменьшение освещенности одного из фотосоиротивле1П1Й ,ывает разбаланс моста.

смещения блика oтпocитevTьпo оптической оси фотодатчика.

Сигнал от фотооптического датчика, усиленный ламповым 4 и электромагнитным 5

усилителями, управляет работой исполнительного двигателя 6, который смещает фотооптический датчик относительно осевой линии сварного шва в сторону уменьшения ошибки. Система питается от источника питания 7.

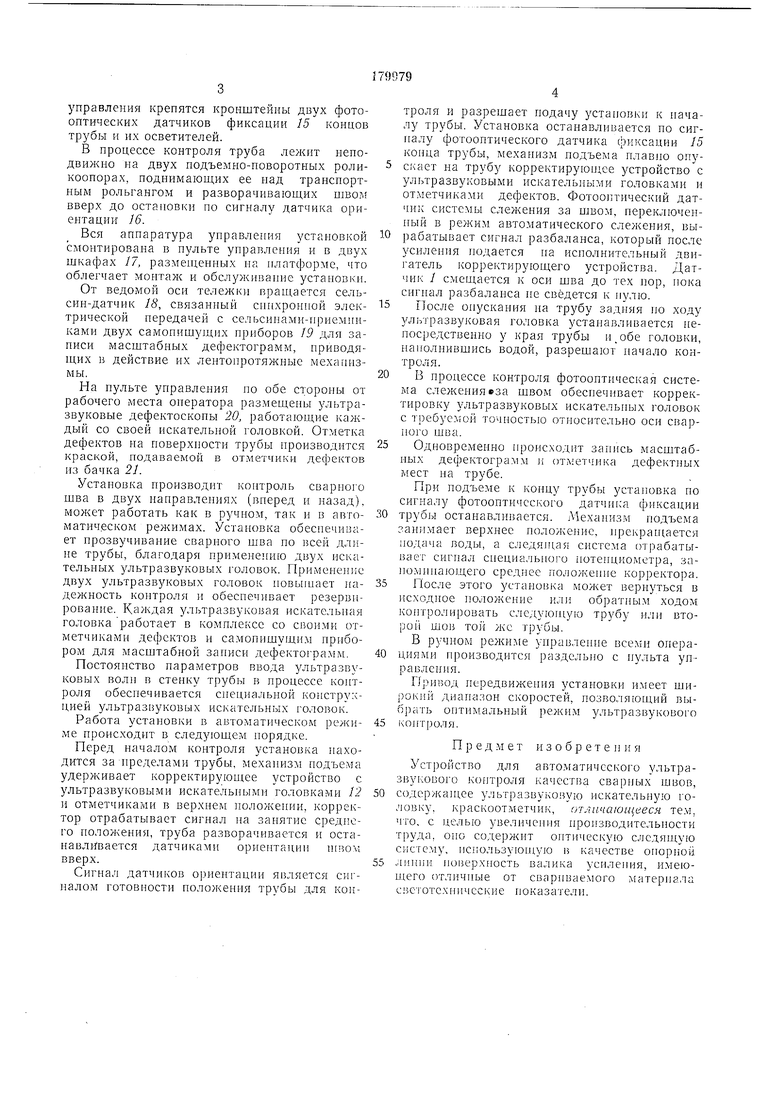

Устройство для автоматического ультразвукового контроля качества сварных швов

(фиг. 2) состоит из аппаратуры, размещенной

на самоходной платформе, и перемещается

по рельсам, проложенным вдоль линии транспортного рольганга, иодаюи;его трубы на участок контроля.

К установке по гибкой гирлянде и кронщтейну 8 подводится вода, сжатый воздух, а такл-се электрическое питание и провода цепей управления вспомогательными механизмами участка контроля. Рабочее место оператора находнтся на самоходной платформе 9, за пультом управления 10. К пульту управления прикреплен механизм 11, удерживающий на трубе и поднимающий после окончания контроля две ультразвуковые искательные головки 12, корректирующее устройство 13, опирающееся роликами на трубу, фотооптический датчик / системы слежения за

управления крепятся кронштейны двух фотооптических датчиков фиксации 15 концов трзбы и их осветителей.

В процессе контроля труба лежит неподвижно на двух подъемно-поворотных роликоопорах, поднимающих ее над транспортным рольгангом и разворачивающих швом вверх до остановки по сигналу датчика ориеитации 16.

Вся аппаратура управления установкой смонтирована в пульте управления и в двух шкафах 17, размепхенпых на платформе, что облегчает монтаж и обслуживание установки.

От ведомой оси тележки вращается сельсии-датчик 18, связанный сппхронной электрической передачей с сельсинами- 1рием1 иками двух самопишущих приборов 19 для записи масштабных дефектограмм, приводящих в действие их лентопротяжные механизмы.

На пульте управления по обе стороны от рабочего места оператора размещепы ультразвуковые дефектоскопы 20, работающие каждый со своей искательной головкой. Отметка дефектов на поверхности трубы производится краской, подаваемой в отметчики дефектов из бачка 21.

Установка производит коптроль сварпого шва в двух иаправлепиях (вперед и назад), может работать как в ручном, так и в автоматическом режимах. Установка обеспечивает нрозвучивание сварного шва но всей длине трубы, благодаря применению двух искательных ультразвуковых головок. Примеиенис двух ультразвуковых головок иовьпиает надежность контроля и обеспечивает резервирование. Каждая ультразвуковая искательная головка работает в комплексе со своими отметчиками дефектов и самопишущим прпбором для масштабной записи дефектограмм.

Постоянство параметров ввода ультразвуковьгх волн в степку трубы в процессе контроля обеспечивается специальной констру.хцией ультразвуковых искательных голо1юк.

Работа установки в автоматическом режиме происходит в следующем порядке.

Перед началом контроля установка находится за иределами трубы, мехаиизм подъема удерживает корректируюи1ее устройство с ультразвуковыми искательиыми головками 12 и отметчиками в верхнем положении, корректор отрабатывает сигнал на занятие среднего иоложения, труба разворачиваетея и останавливается датчиками ориентации игвол: вверх.

Сигиал датчиков ориентации является сигналом готовности ноложепия трубы для контроля и разрешает подачу установки к пачалу трубы. Установка останавливается ио сигиалу фотооптического датчика фиксации 15 копца трубы, мехапизм подъема плавио опуекает на труб)- корректируюп,ее устройство с ультразвуковыми искательными головками и отметчиками дефектов. Фотооптический датчик системы слежеиия за швом, переключенный в режим автоматического слежеиия, вырабатывает сигнал разбаланса, который после усилеиия нодается па исиолнительпый двигатель корректирующего устройства. Датчик / смещается к оси шва до тех нор, сигнал разбаланса не сведется к пулю.

После опускапия на трубу задняя но ходу ультразвуковая головка устанавливается непосредственно у края трубы и.обе головки, наполнившись водой, разрешают начало контроля.

В процессе контроля фотооптическая система ележепия за швом обесиечивает корректировку ультразвуковых искательпых головок с требуемой точпоетью отиосительио оси сварпого шва.

Одновременно происходит запись масштабных дефектограмм и отметчика дефектных мест па трубе.

При подъеме к копцу трубы установка по сигналу фотооптического датчика фиксации

трубы останавливается. Механизм подъема занимает верхнее положение, нрекран(аетея иодача воды, а следягцая еиетсма отрабатывает сигнал снециальпого потенциометра, запомнна ощего среднее положепие корректора.

После этого зстановка может вернуться в исходное положение или обратиым ходом ;оитролировать следующую трубу или второй шов той же трубы. В ручном режиме управление вееми онерациями производится раздельно с нульта управления.

Привод передвижения установкн и.меет широкий дианазон скоростей, нозволяюший выбрать оптимальный режим ультразвукового

контроля.

Предмет изобретения

Устройство для автоматического ультразвукового ко ггроля качества сварных швов,

содер каи1,ее ульт)1азвуко П о искательную головку, краскоотметчик, от.щчающееся тем. что, с целью увеличепия нроизводительиости труда, оно содержит оптическую следящую смстему, нсиользующу 0 в качестве опорной

линии поверхность валика усиления, имеющего отличные от свариваемого материала с 5етотсх1П1чсские иоказатели.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ | 1968 |

|

SU211857A1 |

| УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ ШВОВ | 1973 |

|

SU397838A1 |

| ПОЛУАВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОГО ИММЕРСИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРКИ | 1991 |

|

RU2036471C1 |

| Устройство для автоматического слежения за сварным швом | 1990 |

|

SU1758548A1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ | 2019 |

|

RU2721480C1 |

| Н. Ш. ЯРУЛЛИН.А, В. Гордеев, В. И. Акатьев, П. Г. Филиппов, А. К. Угланов,( Л. А. Никитин и Н. В. Бабкин | 1969 |

|

SU249730A1 |

| Устройство для ультразвукового контроля сварных швов труб | 1984 |

|

SU1165979A1 |

| Ультразвуковой способ обнаружения и оценки сварных стыков рельсов при высокоскоростном контроле | 2021 |

|

RU2764571C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ ШВОВ ТРУБ | 1966 |

|

SU216355A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ ШВОВ ТРУБ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2650358C2 |

Авторы

Даты

1966-01-01—Публикация