Известен способ получения ленты в рулоне из очесов и короткого льняного волокна на смесительном агрегате, состоящий в том, что исходное сырье из кип с помощью питателей расстилают на транспортерной ленте, обрабатывают на лентоформирующей машине, подвергают уплотнению, эмульсируют и закатывают в рулон. По этому способу не обеспечивается высокого качества оческовой пряжи, так как при этом лента получается с большой весовой неравнотой вследствие отсутствия контроля за весом волокна, настилаемого на смесительный транспортер, сравнительно высокой вытяжки в зоне «вытяжные цилиндры - съемный барабан», наличия выпускного узла, не способствующего повышению качества выпускаемой ленты, а также невозможности увеличения числа сложений на питающем полотне чесальной машины.

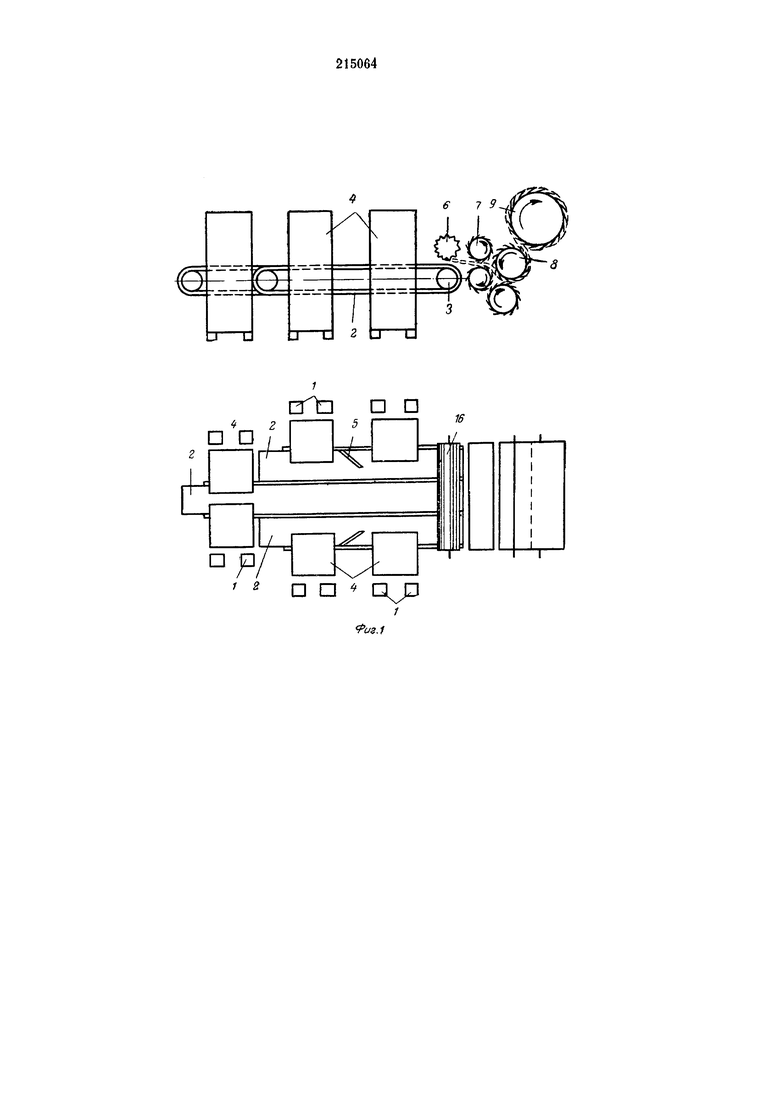

По предлагаемому способу для повышения качества оческовой пряжи за счет равномерности по весу в ленте расстил волокна производят на три параллельно расположенные транспортерные ленты раздельными автопитателями с весовым механизмом, обработку на лентоформирующей машине ведут также тремя раздельными ручьями с уменьшенной против известной вытяжкой на участке «вытяжные цилиндры - съемный барабан» и выпуск производят через три воронки с последующим сложением, формированием и уплотнением трех лент в одну ленту заданной ширины на лентосоединительном столе машины. На фиг. 1 изображен питающий узел смесительного агрегата (в двух проекциях) и схема движения волокна в процессе получения ленты, иллюстрирующие применение предложенного способа; на фиг. 2 - выпускной узел в двух проекциях.

Исходное сырье из кип 1 с помощью автопитателей расстилают на три параллельно расположенные транспортерные ленты 2 смесительного агрегата. Ленты получают движение от общего ведущего барабана 3. Каждая лента несет на себе волокно от двух автопитателей 4 с весовыми механизмами. Козырьки 5 способствуют равномерному распределению волокна по ширине лент. При подходе к лентоформирующей машине слой волокна на каждой ленте подвергается уплотнению общим нажимным валиком 6, затем захватывается парой питающих цилиндров 7 и передается на приемный главный и съемный барабаны 8, 9 и 10 и вытяжные цилиндры 11 лентоформирующей машины. Игольчатая поверхность каждого органа лентоформирующей машины разделена на три равные части соответственно ширине каждой ленты на смесительном транспортере.

От вытяжных цилиндров 11 волокно тремя направляющими воронками 12 подводится к выпускным цилиндрам 13 с последующим сложением трех лент в одну на лентосоединительном столе 14. Три ленты из волокна, выпускаемые цилиндрами 13, дополнительно формируются и уплотняются в одну ленту заданной ширины воронкой 15 плющильных валиков 16, после чего подвергаются эмульсированию (в точке 17) и закатываются в рулон 18.

Разделение игольчатых поверхностей лентоформирующей машины на три равные части делительными полосками без игл и равномерная загрузка их волокном облегчают снятие волокна вытяжными цилиндрами 11 с игл сьмного барабана 10, что позволяет уменьшить вытяжку волокна против известной на участке «вытяжные цилиндры - съемный барабан».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛЕНТЫ ИЗ ЛУБЯНЫХ ВОЛОКОН И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2122608C1 |

| Агрегат для приготовления ленты из льняных очесов и короткого льноволокна | 1961 |

|

SU143332A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕНТЫ | 1999 |

|

RU2144576C1 |

| Лентоформирующий узел валичной чесальной машины | 1990 |

|

SU1798405A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕНТЫ ИЗ КОРОТКОГО ПЕНЬКОВОГО ВОЛОКНА | 1966 |

|

SU214349A1 |

| Агрегат для приготовления ленты из льняных очесов и короткого волокна для пряжи мокрого и сухого способов прядения | 1955 |

|

SU104577A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЬНЯНОЙ ПРЯЖИ СУХОГО ПРЯДЕНИЯ | 1996 |

|

RU2087603C1 |

| Чесальная машина для лубяных волокон | 1990 |

|

SU1730229A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ ЛЬНЯНОГО ВОЛОКНА | 2012 |

|

RU2503755C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ ИЗ КОРОТКОГО ЛЬНЯНОГО ВОЛОКНА СУХОГО ПРЯДЕНИЯ | 2000 |

|

RU2173739C1 |

Способ получения ленты в рулоне из очесов и короткого льняного волокна на смесительном агрегате, состоящий в том, что исходное сырье из кип с помощью автопитателей расстилают на транспортерной ленте, обрабатывают на лентоформирующей машине, подвергают уплотнению, эмульсируют и закатывают в рулон, отличающийся тем, что, с целью повышения качества оческовой пряжи, за счет равномерности по весу в ленте расстил волокна производят на три параллельно расположенные транспортерные ленты раздельными автопитателями с весовым механизмом, обработку на лентоформирующей машине ведуг также тремя раздельными ручьями с уменьшенной против известной вытяжкой на участке «вытяжные цилиндры - съемный барабан» и выпуск производят через три воронки с последующим сложением, формированием и уплотнением трех лент в одну ленту заданной ширины на лентосоединительном столе машины.

Авторы

Даты

1968-06-11—Публикация

1966-12-01—Подача