Известен пневмогидравлический привод подачи, состоящий из двухпозиционного распределительного золотника с соленоидом, силового пневмогидроцилиндра, штока-трубопровода, гидропанели, закрытой форкамеры со струйником и соединяющих трубопроводов.

Предлагаемая конструкция проще, обеспечивает постоянное противодавление при рабочем ходе исполнительного органа и повышает его к.п.д., улучшает динамические качества привода подачи, исключает подачу сжатого воздуха на обратный ход исполнительного органа станка.

Для этого камера устройства возвратного движения выполнена в виде стакана, в котором размещен груз. Последний под действием нагнетаемой рабочей жидкости перемещается в камере, создавая постоянное противодавление и замкнутую гидроцепь при рабочем ходе, а при холостом ходе - силу давления, необходимую для отвода исполнительного органа в исходное положение.

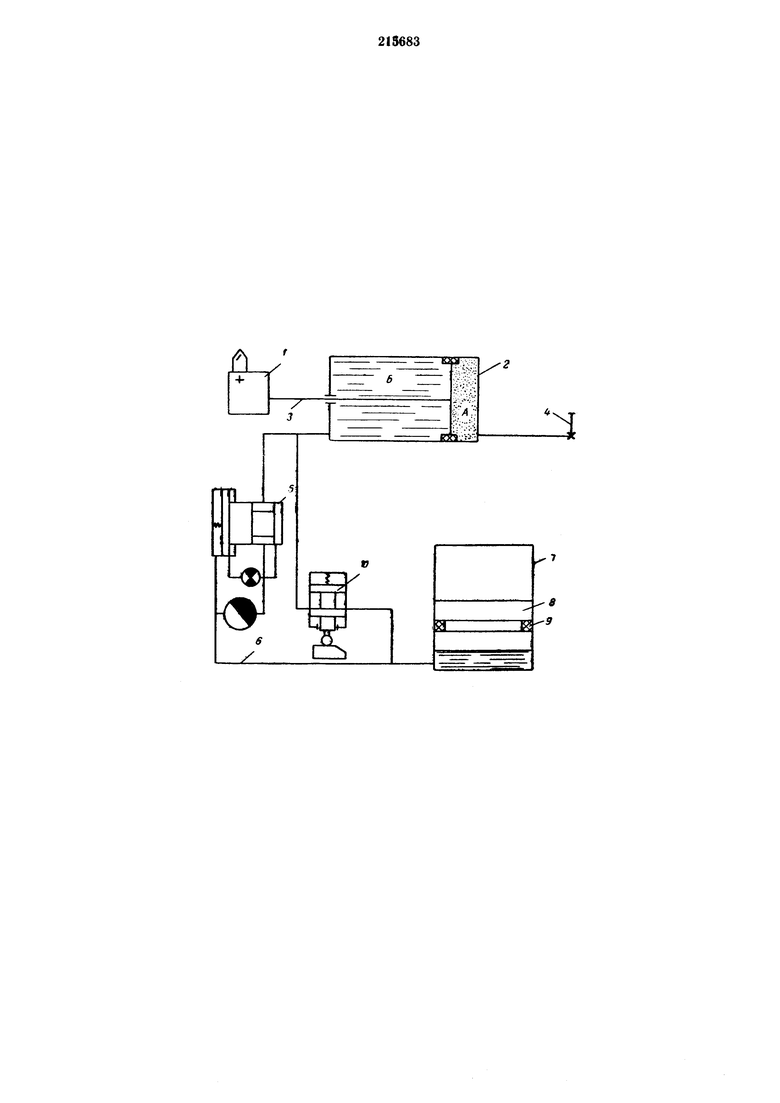

На чертеже изображена конструктивная схема описываемого привода. Универсальный автоматизированный пневмогидравлический привод подачи к металлорежущим станкам, предназначенный для перемещения исполнительного органа 1 станка, состоит из силового пневмоцилиндра 2, шток 3 которого связан с рабочим органом станка. Пневмополость А силового цилиндра 2 соединена с электромагнитным клапаном 4, а гидрополость Б цилиндра через гидропанель 5 и трубопровод 6 - с камерой 7. Камера 7 имеет форму стакана. Внутри нее на масляной подушке размещен свободно плавающий груз 8 с уплотнением 9. Параллельно к силовому цилиндру 2 и камере 7 подключен пилот 10.

Рабочий ход исполнительного органа 1 предлагаемого устройства осуществляется при срабатывании электромагнитного клапана 4 от концевого выключателя, после чего сжатый воздух подается в пневмополость А цилиндра 2. В результате масло вытесняется из гидрополости Б в камеру 7 через гидропанель 5 (дроссель и редукционный клапан). Груз 8 всплывает, осуществляя постоянное противодавление перемещению поршня силового цилиндра 2.

Обратное движение исполнительного органа 1 совершается за счет силы давления, создаваемой грузом 8, которая должна быть больше суммы сил трения в уплотнениях и направляющего исполнительного органа 1, при этом ее величина определяется не только весом груза, но и его конфигурацией.

Ускоренный привод при рабочем ходе и возврат исполнительного органа станка в исходное положение при холостом ходе осуществляется включением в магистраль пилота 10.

Сжатый воздух при обратном ходе стравливается через электромагнитный клапан 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный автоматизированный пневмогидравлический привод подачи к металлорежущим станкам | 1977 |

|

SU627942A2 |

| Металлорежущий станок | 1980 |

|

SU931320A2 |

| Реверсивный позиционный пневмогидравлический привод | 1974 |

|

SU465864A1 |

| Пневмоэлектрогидравлический следящий позиционный привод подачи инструмента | 1974 |

|

SU488450A1 |

| Металлорежущий станок | 1978 |

|

SU742045A1 |

| Зажимное устройство с пневмогидравлическим усилителем | 1986 |

|

SU1397241A1 |

| Система синхронизации скорости поршней силовых цилиндров | 1979 |

|

SU770741A1 |

| Пневмогидравлический следящий привод | 1980 |

|

SU876376A2 |

| ПНЕВМОГИДРАВЛИЧЕСКАЯ СТАНЦИЯ | 1993 |

|

RU2086811C1 |

| Пневмогидравлический дозатор | 1976 |

|

SU606266A1 |

Универсальный автоматизированный пневмогидравлический привод подачи к металлорежущим станкам, пневмополость силового цилиндра которого связана с распределительным устройством, гидрополость через гидропанель с устройством возвратного движения исполнительного органа, включающего камеру для рабочей жидкости, а поршень силового цилиндра связан с исполнительным органом станка, отличающийся тем, что, с целью упрощения конструкции, обеспечения постоянного противодавления при рабочем ходе исполнительного органа, повышения его к.п.д., экономии расхода сжатого воздуха и получения замкнутой гидравлической цепи, а также улучшения динамических свойств привода, в нем камера устройства возвратного движения выполнена стаканообразной формы и в ней размещен груз, который под действием нагнетаемой рабочей жидкости может перемещаться в камере, создавая силу постоянного противодавления масла в гидроцепи, подключенной к основанию камеры, и силу давления, необходимую для отвода исполнительного органа в исходное положение при холостом ходе.

Авторы

Даты

1968-06-26—Публикация

1967-03-22—Подача