Известен способ стабилизации положения инструмента, при котором управляющий сигнал, появляющийся при изменении расстояния между датчикам и плоскостью изделия, подают на схему управления приводом перемещения инструмента относительно изделия.

Предлагаемый способ отличается от известного тем, что в схему управления приводом перемещения инструмента от датчиков подают четное число сигналов управления, отражающих положение этих датчиков относительно соответствующих точек изделия. Датчики расположены на равном расстоянии от оси инструмента и попарно диаметрально противоположны.

Предлагаемый способ позволит исключить ошибки при контроле расстояния от резака до поверхности изделия, возникающие при изменении свойств материала изделия от наплывов и смежных резов.

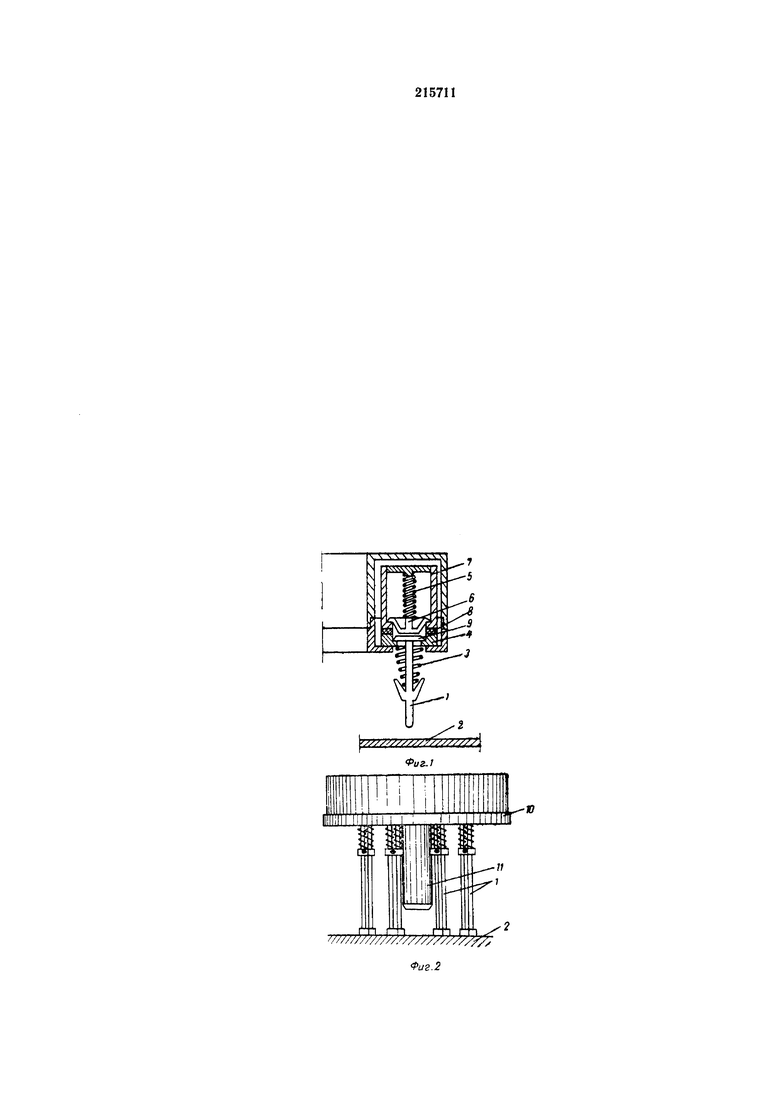

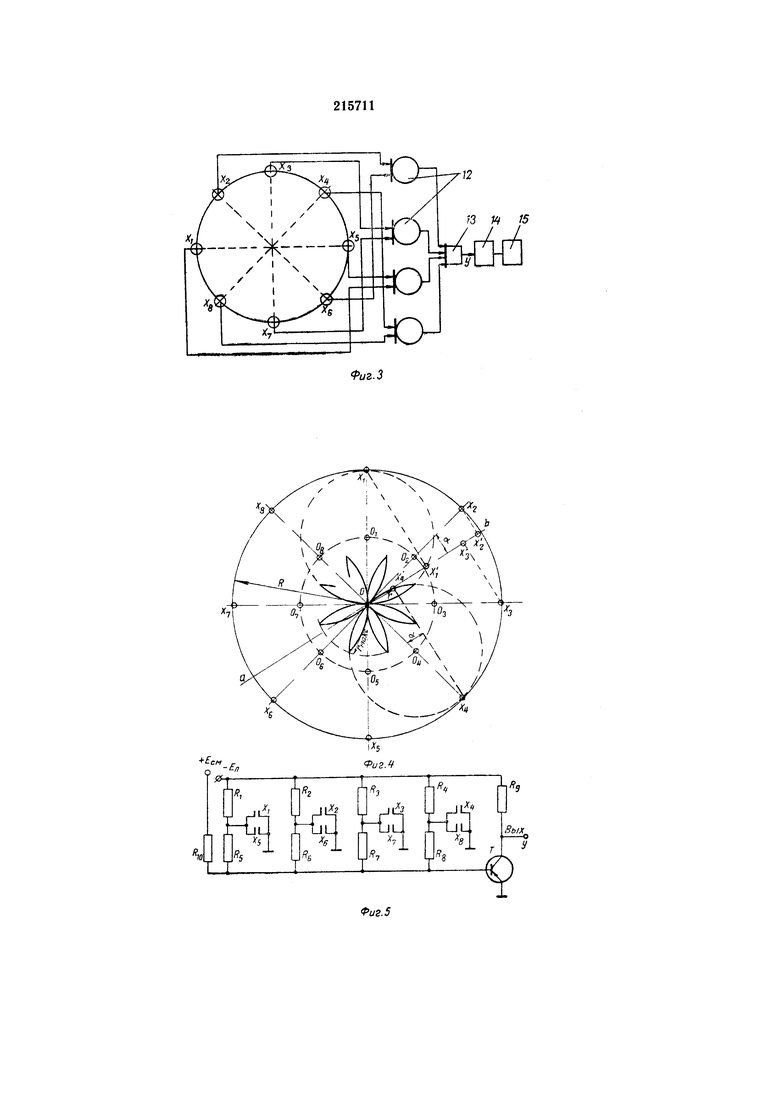

На фиг. 1 изображен контактный датчик; на фиг. 2 - группа из восьми датчиков; на фиг. 3 дана логическая схема образования выходного сигнала; на фиг. 4 показана круговая диаграмма ошибки в определении расстояния между резаком и изделием, если плоскость изделия и плоскость, касающаяся окончания пущов, расположены под некоторым углом; причем х1-x8 - датчики, щупы которых расположены на окружности с радиусом R; О - центр датчика; r - величина, пропорциональная ошибке, определения расстояния в зависимости от ориентации центров щупов датчиков x1-x8 и линии наибольшего наклона плоскости изделия (проекция ab); х′1, х′2, х′3, х′4 - точки, обозначающие место расположения эквивалентных щупов над линией наибольшего наклона и плоскости, пересекающейся с осью резака; O1-O8 - вспомогательные точки построения.

На фиг. 5 приведена возможная схема в транзисторном исполнении для реализации логической функции, определяющей выходной сигнал Y, где x1-x8 - контактные группы, группы датчиков (одноименные сигналы); R1-R10 - резисторы; Т - транзистор.

Датчик (фиг. 1) состоит из щупа 1, касающегося разрезаемого листа 2, выталкивающей пружины 3, основания 4, пружины 5, верхнего контакта 6, корпуса 7, изолирующей прокладки 8 и нижнего контакта 9.

Группа из восьми датчиков (фиг. 2) помещена в корпус 10, охватывающий резак 11.

Логическая схема образования выходного сигнала (фиг. 3) включает в себя места расположения восьми щупов датчиков, x1-x8, ячейки «ИЛИ» 12, ячейки «И» 13, усилитель мощности 14, двигатель 15 привода перемещения резака и управляющий сигнал Y.

Работу контактного датчика необходимо рассмотреть при положениях над листом и на листе. При положении датчика над листом щуп 1 не касается разрезаемого листа 2, а пружина 3 выталкивает щуп вниз до упора в основание 4. При этом пружина 5 прижимает верхний контакт 6 к корпусу 7. Так как основание 4 и корпус 7 разделены изолирующей прокладкой 8, то верхний контакт 6 и нижний контакт 9, прикрепленный к щупу 1, разомкнуты.

При положении датчика на листе щуп 1 упирается в лист 2 и к контакту 6 прижимаются контакты 9, таким образом контакты замыкаются.

Группа, например, из восьми контактных датчиков объединяется в блок датчиков. Щупы датчиков закреплены в корпусе 10 и располагаются вокруг резака 11 на равном удалении от его оси и попарно диаметрально противоположны. Щупы работают независимо один от другого и могут свободно перемещаться как в вертикальном, так и в горизонтальном направлениях.

Логическая схема образования выходного сигнала, управляющего работой привода перемещения резака (фиг. 3) поясняет суть предлагаемого способа стабилизации резака.

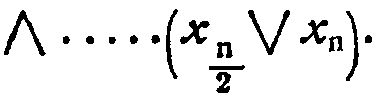

Сигналы пар датчиков x1-x5, х2-х6, х3-х7, x4-x8 поступают в свои ячейки «ИЛИ» 12, выполняющие операцию логического сложения (дизъюнкции). Суммы сигналов с ячеек «ИЛИ» 12 в ячейку «И» 13, выполняющую операцию логического умножения (конъюнкции).

Конъюнкция Y дизъюнкций сигналов диаметрально противоположных датчиков поступает в усилитель мощности 14 и далее на управление напряжением двигателя 15 привода перемещения резака вверх либо вниз.

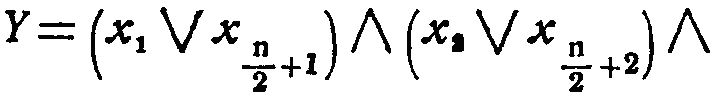

Примем условно, что выходной сигнал щупа датчика x=1 при замкнутых контактах. Предлагается определить сигнал Y как конъюнкцию дизъюнкцией сигналов диаметрально противоположных щупов, т.е. для датчика с n щупами (причем n - четное число).

Здесь x1, х2 … xn - сигналы, выдаваемые щупами, которыми условно присвоены номера 1, 2, 3 … n.

Для датчика, в котором, например n=8.

Соответственно двум значениям Y=1, Y=0 изменяется направление перемещения суппорта резака: вверх или вниз.

При таком определении выходной сигнал зависит от «срабатывания» не меньше чем четырех щупов, т.е. одного из щупов каждой пары. Если один, два или даже три щупа выдадут ложные сигналы под действием наплывов, ступенек и других помех, то регулирование будет производиться по одному из щупов четвертой пары. Этим достигается высокая устойчивость работы датчиков.

Вследствие объединения диаметрально противоположных щупов в дизъюнктивные группы (именно для этого и требуется четное число щупов) датчик приобретает способность нормально работать на половине группы.

Благодаря этому исключается «краевой эффект», а также уменьшается погрешность измерения при нарушении параллельности между плоскостью изделия и плоскостью, касающееся окончаний щупов. Последнее поясняется фиг. 4.

Пусть ab - проекция линии наибольшего наклона, лежащей в плоскости изделия, на плоскость, касательную к щупам, и центр О датчика, приближающегося к изделию, перемещается по этой проекции от а к b. Тогда первым появится сигнал, выдаваемый щупом датчика х2. Затем появятся сигналы от щупов датчиков x3, x1 и x4.

Если разместить некий эквивалентный щуп x′ на ab, то появление сигналов соответствовало бы размещению этого эквивалентного щупа в точках х′2, х′3, х′1 и х′4. Вследствие конъюнкции сигналов групп сигнал Y на выходе появится одновременно с x4. Таким образом, группа щупов, расположенных на окружности с радиусом R, эквивалента размещению одного щупа в точке x′4. Положение этой точки определяется взаимной ориентацией центров щупов и ab.

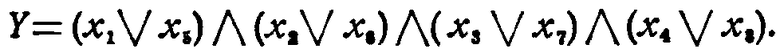

Обозначим отрезок Ох′4 через r, угол между ab и линией диаметра, соединяющей щупы, у которых расстояние между их осями и ab минимально, через α, тогда r=Rsinα.

Поскольку это выражение является уравнением окружности с радиусом R/2 и центром в точке O4 в полярных координатах, центр которых совпадает с центром О датчика, то легко построить геометрическое место точек расположения эквивалентного щупа на ab при повороте датчика вокруг своей оси или изменении ориентации ab.

При восьми щупах, как это следует из фиг. 4.,

Реализация структурной схемы может быть произведена логическими устройствами с различным исполнением.

В случае использования датчика с механическими щупами, воздействующими на электрические контакты, операция «ИЛИ» выполняется запараллеливанием, если в качестве логической единицы х принимается замыкание контакта.

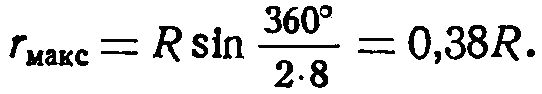

При этом структурная схема способа стабилизации, изображена на фиг. 3, может быть реализована транзисторным устройством, схема которого изображена на фиг. 5.

Схема работает следующим образом. При всех разомкнутых контактах х датчика транзистор Т открыт базовым током, протекающим через резисторы R1 и R5, … R4 и R8. Замыкание одного, двух или трех контактов датчика в разных группах приводит к уменьшению базового тока, но транзистор продолжает оставаться открытым. Если произойдет замыкание одного контакта в каждой группе, то триод Т закроется положительным потенциалом, который образуется на сопротивлениях параллельно включенных резисторов R5, R6, R7, R8, под действием тока смещения, протекающего от источника смещения +Есм через R10. Запертому состоянию резисторов соответствует Y=1, а открытому Y=0.

Следовательно, предлагаемый способ стабилизации инструмента относительно плоского изделия позволит разрабатывать точные и надежные системы стабилизации, в которых надежность работы датчика будет высокой за счет удаления его от оси резака (зоны нагрева), а точность стабилизации зависит только от количества пар установленных датчиков.

Способ стабилизации положения инструмента, при котором управляющий сигнал, возникающий при изменении расстояния между датчиком и плоскостью изделия, подают на схему управления приводом перемещения инструмента относительно изделия, отличающийся тем, что, с целью повышения надежности работы и увеличения производительности газорежущих машин, в схему управления приводом перемещения инструмента подают четное число сигналов управления от соответствующих датчиков, отражающих положение этих датчиков относительно соответствующих точек изделия, расположенных на равном расстоянии от оси инструмента и попарно диаметрально противоположных.

Авторы

Даты

1971-10-18—Публикация

1966-12-12—Подача