В процессах водно-эмульсионной полимеризации, например при синтезе сополимеров на основе экрилонитрила, степень превращения не достигает 100%, и поэтому из полимеризата необходимо удалять непрореагировавшие мономеры и возвращать их в производство.

Полимеризат представляет из себя суспензию с содержанием до 15-16% твердой фазы (полимера) и до 6% мономеров, растворенных в водной фазе суспензии, причем температура кипения мономеров ниже температуры кипения воды.

Удаление мономеров, а попутно отчасти и воды, ведется с помощью отгонки.

Некоторые полимеры, в частности ряд сополимеров на основе экрилонитрила, являются термолабильными материалами и поэтому отгонку с целью снижения температуры ведут под вакуумом.

Удаление отгоняемых паров из суспензии затруднено наличием твердой фазы, что снижает интенсивность процесса.

Кроме того, в аппарате для отгонки, хотя и в малой степени, продолжается полимеризация, в результате чего на его поверхности постепенно нарастает корка полимера, которую необходимо периодически счищать, останавливая аппарат.

Известен демономеризатор, т.е. аппарат для непрерывной вакуумной отгонки акрилонитрила, представляющей горизонтальный сосуд с обогревающей рубашкой и разделенный внутри на несколько отсеков поперечными перегородками, доходящими по высоте примерно до середины аппарата. В каждый отсек сверху через обечайку аппарата введена турбинная мешалка, предотвращающая оседание твердой фазы. Продукт подается в первый отсек и, переливаясь через перегородки, проходит последовательно через остальные отсеки и уходит через барометрическую трубу из аппарата; отогнанные пары отсасываются из парового пространства за счет вакуума, создаваемого конденсатором и поддерживаемого вакуумнасосом (конденсатор и насос в состав аппарата не входят).

Однако аппарат указанного типа весьма незначительно облегчает прорыв образующихся пузырей отгоняемых паров через толщину суспензии и мало интенсифицируют процесс отгонки, а наличие многих перегородок внутри аппарата очень затрудняет его очистку; также затрудняют очистку мешалки, которые приходится полностью демонтировать во время остановов, что увеличивает простои аппарата.

Наличие нескольких быстроходных мешалок в аппарате, где вакуум доходит до 700 мм рт. ст., требует внимательного наблюдения и ухода за уплотнениями.

Известно также устройство для отгонки легко летучей фракции из вязких жидкостей, выполненное в виде горизонтального цилиндрического корпуса с установленной внутри мешалкой, которая образована пакетом перфорированных дисков с радиальными лопастями, насаженных с интервалами на общий вал.

Предлагаемый аппарат отличается от известного оборудованием мешалки черпаками, периодически погружаемыми в процессе вращения мешалки в обрабатываемую суспензию.

Это отличие интенсифицирует процесс демономеризации.

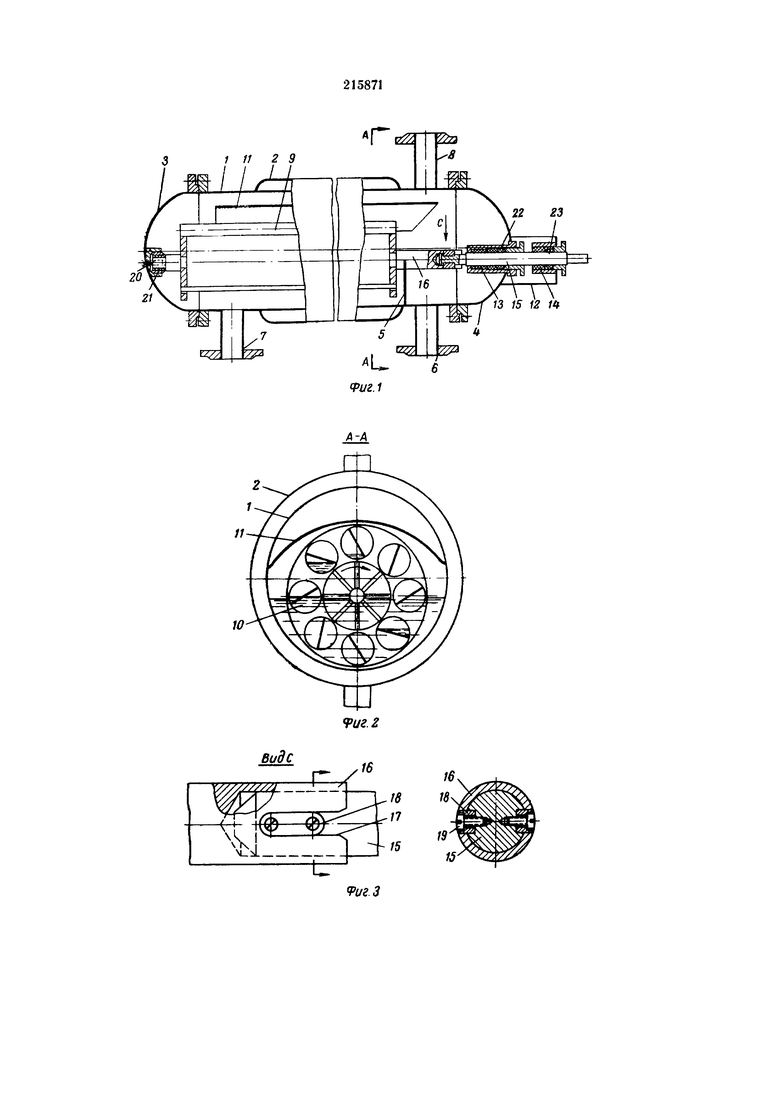

На фиг. 1 изображен продольный разрез аппарата; на фиг. 2 - поперечный разрез; на фиг. 3 - соединение мешалки с промежуточным валом (в двух проекциях).

Аппарат представляет собой горизонтальный цилиндрический сосуд 1, снабженный рубашкой 2 и закрытый с обоих концов крышками 3 и 4. В хвостовой (по ходу продукта) части аппарата имеется переливная перегородка 5, а за ней - сливной штуцер 6; в головной части аппарата имеется штуцер 7 для ввода продукта, а в верхней - штуцер 8, предназначенный для выхода отогнанных паров.

Вдоль всего аппарата расположена одна сквозная мешалка 9, ось которой эксцентрична геометрической оси аппарата и расположена ниже последней.

Мешалка состоит из нескольких расположенных по окружности и идущих параллельно оси ее черпаков 10, выполненных в виде полуцилиндрических желобов, закрытых с торцов.

Над мешалкой вдоль аппарата расположен козырек 11, выполненный из тонкого листового металла и предназначенный для предотвращения налипания продукта на неомываемую верхнюю часть аппарата.

К крышке 4 приварен кронштейн 12, несущий опоры 13 и 14 промежуточного вала 15, на конце которого внутри аппарата насажена по ходовой посадке полой цапфой 16 мешалка. Цапфа 16 имеет открытые пазы 17, которыми она соединяется с промежуточным валом с помощью шпонок 18, закрепленных винтами 19. На противоположном конце мешалки имеется цапфа 20, которой она опирается на самоустанавливающуюся опору скольжения 21.

Вал уплотняется сальниками 22 и 23. В кронштейн (коробчатого сечения) заливается вода во избежание подсоса воздуха через сальники 22. Сальник 23 предотвращает утечку воды из кронштейна наружу.

Работа и обслуживание аппарата заключаются в следующем: суспензия полимера, в водной фазе которой растворены подлежащие удалению мономеры, непрерывно подается в аппарат через штуцер 7 и, заполнив аппарат до уровня, определяемого переливной перегородкой, уходит из него через штуцер 6. Отгонка мономеров (и отчасти воды) ведется в режиме кипения, для чего через стенки аппарата с помощью обогреваемой рубашки к продукту подводится тепло. Для снижения температуры кипения до допускаемых свойствами полимера пределов отгонка ведется под вакуумом, при этом в рубашку подводится горячая вода. Вакуум создается с помощью конденсатора и поддерживается вакуум-насосом.

Если продукт позволяет, то данный аппарат можно использовать и под атмосферным давлением с подачей в рубашку пара.

Отогнанные пары непрореагировавших мономеров и воды удаляются из аппарата через штуцер 8.

Для обеспечения максимально близкого времени пребывания в аппарате всех частей поступающего продукта и исключения «проскоков» длина аппарата примерно в 7-8 раз больше его диаметра, а мешалка не создает осевых потоков.

В ходе отгонки черпаки мешалки непрерывно вычерпывают суспензию из глубины и выносят ее в паровое пространство; двигаясь в паровом пространстве, черпаки постепенно опорожняются и суспензия струями падает вниз, что создает благоприятные условия отделения отгоняемых паров от суспензии и позволяет резко ускорить процесс отгонки по сравнению с отгонкой в известных аппаратах, где пузырькам паров приходится пробиваться через толщу суспензии.

Горячая, не омываемая суспензией верхняя поверхность аппарата защищена от попадания на нее брызг перемешиваемого кипящего продукта легко удаляемым при чистке козырьком.

В связи с неизбежным постепенным обрастанием стенок аппарата коркой полимера ухудшаются условия теплопередачи и аппарат периодически приходится останавливать для очистки.

Мешалка при этом удаляется из аппарата. В предлагаемом аппарате соединение мешалки с валом выполнено легкосъемным и не требующим доступа к себе при разборке и сборке, что позволяет извлечь мешалку, только сняв крышку 3, без разборки вала и его сальников 22 и 23, а также съема крышки 4. По сравнению с известным аппаратом аналогичного назначения при этом нет надобности вынимать при чистке несколько (5-6) вертикальных мешалок (с разборкой уплотнений и приводов), а отсутствие поперечных перегородок резко облегчает очистку стенок аппарата и контроль качества очистки. Все это позволяет значительно сократить простои аппарата.

Помимо, этого, вместо нескольких сальников быстроходных валов аппарат имеет только один сальник тихоходного вала, снабженный гидрозатвором, что не требует тщательного систематического наблюдения и ухода.

Аппарат предназначен для производства сополимеров (полимера) на основе акрилонитрила, но может найти применение также и в производстве других полимеров, синтезируемых по водно-эмульсионному (суспензионному) способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для отгонки легколетучихРАСТВОРиТЕлЕй из PACTBOPOB, СОдЕРжАщиХТВЕРдыЕ ВзВЕшЕННыЕ пРОдуКТы | 1977 |

|

SU831165A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ С РЕЦИКЛОМ МОНОМЕРА | 2015 |

|

RU2606975C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТОВЫХ СОЛЬВАТОВ ХЛОРИДОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2008 |

|

RU2438981C2 |

| Аппарат для суспензионной полимеризации | 1982 |

|

SU1053870A1 |

| Фильтр-реактор | 1990 |

|

SU1724351A1 |

| РЕАКТОР ПОЛИМЕРИЗАЦИИ | 1999 |

|

RU2151637C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2012 |

|

RU2498971C1 |

| Кристаллизатор непрерывного действия | 1977 |

|

SU704642A1 |

| Аппарат для выделения полимеров из углеводородных растворов | 1977 |

|

SU707594A2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ ТУРБУЛЕНТНОГО ПОТОКА ЖИДКИХ УГЛЕВОДОРОДОВ В ТРУБОПРОВОДАХ С РЕЦИКЛОМ СОЛЬВЕНТА | 2018 |

|

RU2667897C1 |

Аппарат для отгонки легколетучих фракций из суспензий и маловязких жидкостей, применяемый, например, при отгонке непрореагировавших мономеров из водных суспензий полимеров, выполненный в виде горизонтального цилиндрического корпуса с установленной внутри мешалкой, которая содержит горизонтальный приводной вал с насаженными на него дисками, отличающийся тем, что, с целью интенсификации процесса отгонки, по окружности дисков укреплены черпаки, периодически погружаемые в процессе вращения мешалки в обрабатываемую жидкость.

Авторы

Даты

1968-07-17—Публикация

1966-02-02—Подача