(54) КРИСТДЛЛИЗДТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Кристаллизатор непрерывного действия | 1987 |

|

SU1560259A1 |

| Кристаллизатор непрерывного действия | 1989 |

|

SU1685478A1 |

| Кристаллизатор | 1986 |

|

SU1360759A2 |

| Кристаллизатор | 1983 |

|

SU1212454A1 |

| Способ непрерывной кристаллизации из растворов и устройство для его осуществления | 1989 |

|

SU1780798A1 |

| Дисковый кристаллизатор | 1987 |

|

SU1526726A1 |

| Дисковый кристаллизатор | 1982 |

|

SU1063428A1 |

| Кристаллизатор вальцовый | 1982 |

|

SU1074560A1 |

| Барабанный кристаллизатор | 1986 |

|

SU1331529A1 |

| Дисковый кристаллизатор | 1976 |

|

SU787054A1 |

Изобретение относится к области химического машиностроения, а именно - к кристаллизаторам непрерывного действия для кристаллизации растворов органических и неорганических веществ.

Известен кристаллизатор дисковый непрерывного действия, состоящий из пустотелых элементов, установленных один над другим и стянутых между собой в единый пакет, ограниченный по торцам ни-жним и верхним основаниями, приводного вала, проходящего через центральные сквозные отверстия пустотелых элементов, межсекционных мещалок со скребками, закрепленных ступицами на приводном валу и расположенных между пустотелыми элементами, привода, устройств для подвода раствора и выгрузки суспензии 1.

Недостатки такого кристаллизатора:

-трудоемкость изготовления плоских сварных дисков, имеющих достаточно жесткую конструкцию и требующих механической обработки;

-большой расход металла, идущего в отход в процессе механической обработки плоских пустотелых дисков;

-большой вес плоских пустотелых дисК,ов из-за вынужденных больших толщин стенок дисков и наличия анкерных стяжек;

-трудоемкость сборки кристаллизатора, вызванная тем, что при стяжке плоских пустотельных дисков, чередующихся с обечайками, возникают перекосы за счет неравномерной деформации прокладок между указанными дисками и обечайками - это создает перекосы приводного вала, задиры скребков и затрудняет герметизацию рабочей полости кристаллизатора в уплотняемых местах между дисками и обечайками, собранными в единый пакет.

Цель изобретения - увеличение удельной поверхности гтеплообмена каждого элемента, снижение трудоемкости изготовления, сокращение металлоемкости, уменьшение количества уплотняющих мест, упрощение сборки и разборки кристаллизатора.

Это достигается тем, что в предложенном кристаллизаторе каждый элемент выполнен из двух сферических тарелок с усеченными днищами, установленных одна на другой, и цилиндрической обечайкой, установленной между тарелками, причем тарелки герметично соединены по внешнему диаметру одна с другой и с цилиндрической обечайкой.

Кроме того, с целью предотвращения образования застойных зон для хладоносителя, цилиндрическая обечайка снабжена установленной концентрично ей перфорированной обечайкой и вертикальными перегородками, установленными диметрально противоположно между цилиндрической и пефорированными обечайками.

С целью улучшения тепломассообмена за счет турбулизации раствора внутри кристаллизатора, обеспечения эффективной и надежной очистки тенлообменной поверхности, секционная мешалка выполнена в виде двух неподвижно закрепленных на ступйце вилок, на которых установлены перфорированные полудиски, а. скребки мешалки установлены шарнирно и закреплены на осях в пазах вилок.

С целью гарантированного заполнения аппарата р аствором, создания внутри кристаллизатора избыточного давления и непрерывной выгрузки суспензии, устройство для выгрузки суспензии снабжено трубой с рубашкой, один конец которой соединен с устройством выгрузки, а второй расположен выше верхнего элемента кристаллизатора,

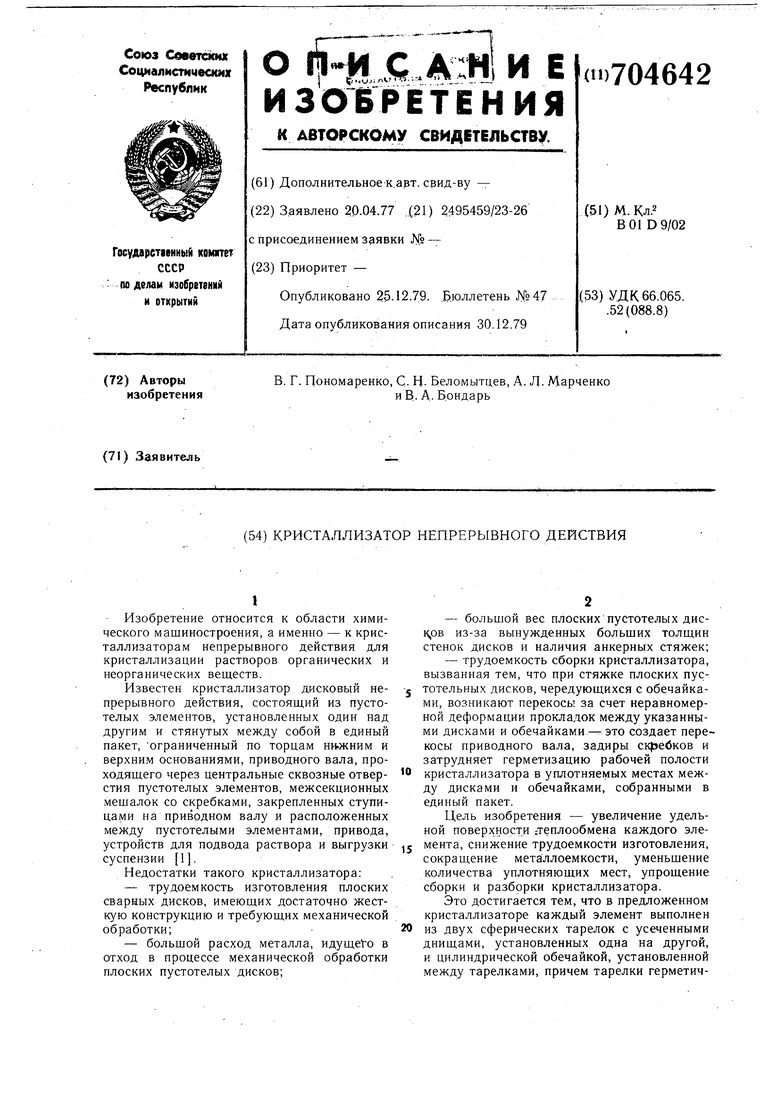

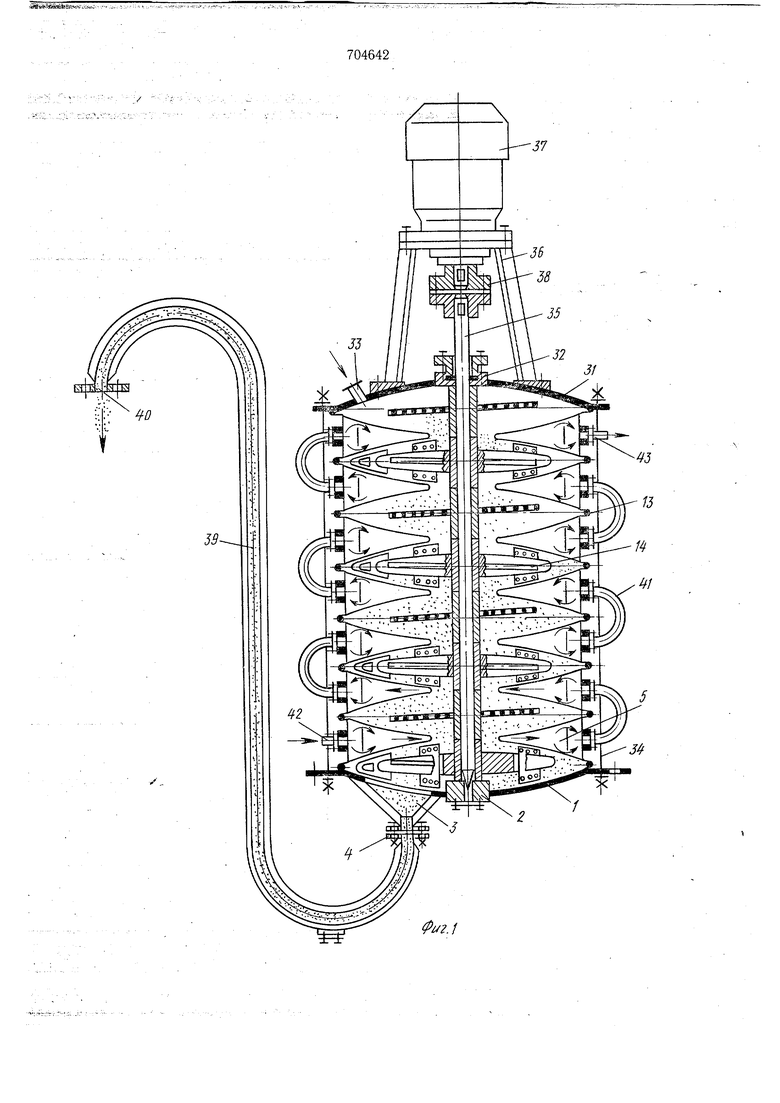

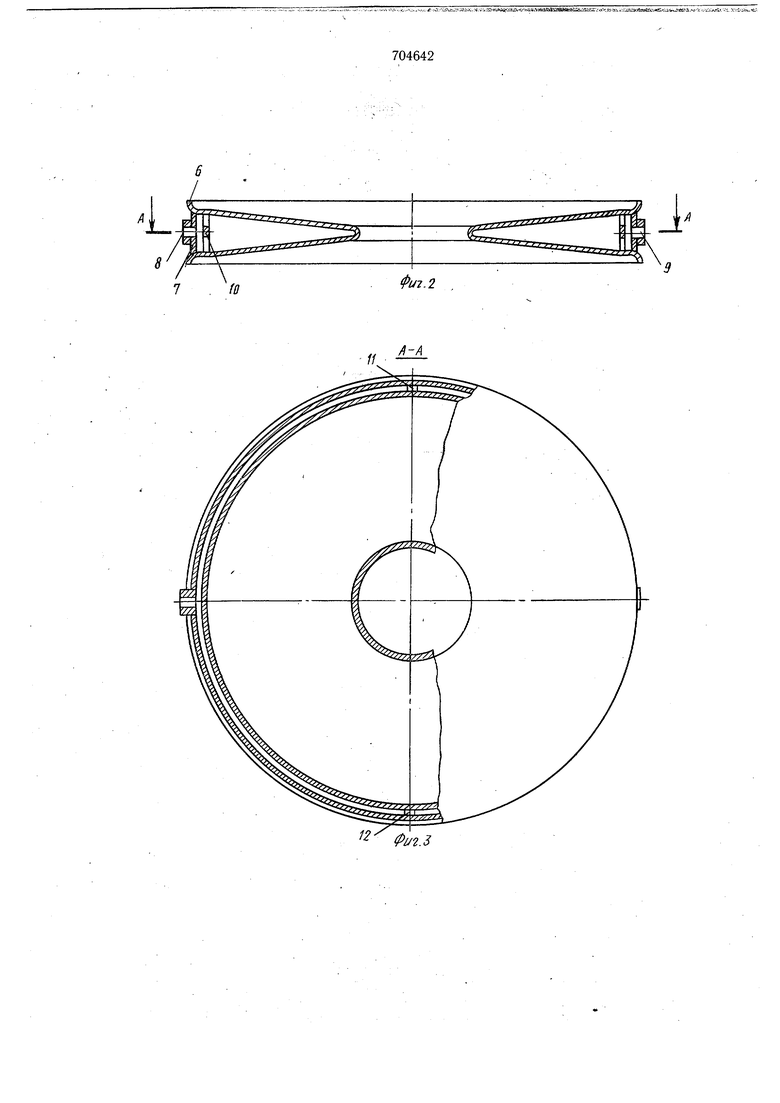

На фиг. схематически показан кристаллизатор непрерывного действия, вертикальный разрез; на фиг. 2 - пустотелый двояковогнутый элемент кристаллизатора, вертикальный разрез; на фиг. 3 - разрез А - А на фиг. 2; на фиг. 4 - секция дисковой мешалки кристаллизатора, вертикальный разрез; на фиг. 5 - раз.рез Б - Б на фиг. 4. Кристаллизатор содержит нижнее основание 1, имеющее сферическую поверхность, в центре которой, со стороны вогнутой части, установлен подпятник 2, а на наружной выпуклой поверхности оснований предусмотрено, обогреваемое устройство 3 выгрузки, оканчивающееся штуцером 4, пустотелые элементы 5, уста новленные один на другом, охлаждаемые изнутри, выполненнью в виде двояковогнутых линз с отверстиями в центре и отбортованными торцами 6 по наружному диаметру. Между сферическими поверхностяКГикаждого элемента установлена и приваренка наружная цилиндрическая обечайка 7,на которой имеется два штуцера 8 и 9 для входа и выхода хладоносителя. Внутренняя перфорированная обечайка 10 установлена концентрично наружной обечайке и предназначена для равномерного- распределения хладоносителя внутри пустотелого элемента, причем полость, образованная между наружной и перфорированной обе чайкамй, разделена на две равные части посредством диаметрально расположенных перегородок 11 и 12. Кристаллизатор содержит также уплотнительные кольца 13, рас:пОлбжеТ1Нйё-ЖёЖДу ГйёЖнБ1Мй пустотелы1у|;и

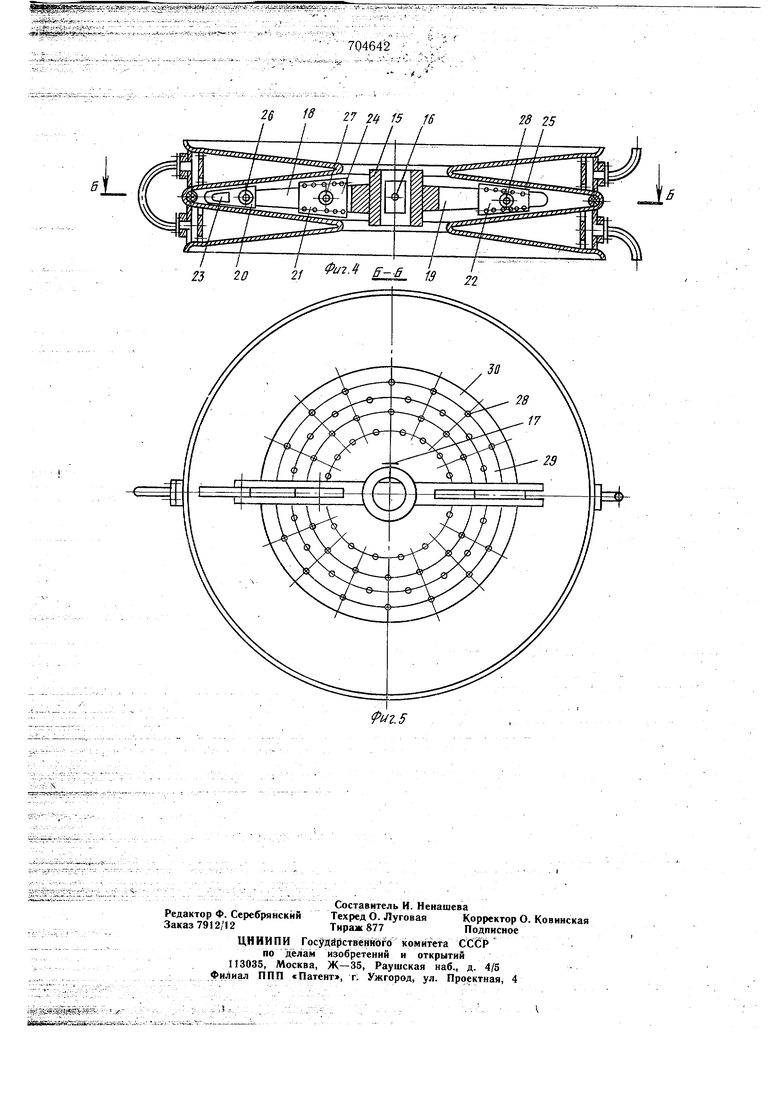

дисками, собранными в единый пакет, секционную мешалку 14, помещенную между двумя смежными пустотелыми элементами и состоящую из ступицы 15, с отверстием в центре, внутри которого сегментная шпонка 16 закреплена посредством винта 17, из двух вилок 18 и 19, диаметрально расположенных и неподвижно крепящихся к ступице, скребков 20, 21 и 22, имеющих на лобовых поверхностях сквозные отверстия 23 24 и 25, шарнирно установленные в пазах вилок, посредством осей 26, 27 и 28, имеющих свободу движения в пределах зазора между диаметрами осей и диаметрами отверстий в скребках, и наклоненного к горизонтальной плоскости перфорированного Ййска, жёстко прикрепленного к диаметрально расположенным вилкам, разделяющим перфорированный наклоненный диск на два перфорированных полудиска 29 и 30.

Верхнее основание 31 кристаллизатора имеет сферическую поверхность, в центре которой помещен сальник 32, а на периферии - штуцер 33 для подачи раствора внутрь кристаллизатора.

Стяжки 34 проходят через нижнее и верхнее основания и стягивают пустотелые чечевицеобразные элементы в единый пакет. Вертикальный вал 35, расположенные в центре кристаллизатора, проходит через ступицы секционных мешалок и упирается коническим центром в подпятник, расположенный в центре нижнего основания. Стойка 36, неподвижно закрепленная на верхнем основании, предназначена для установки привода 37, вал которого соединен посредством муфты 38, с вертикальным приводным валом на котором установлены секционные мешалки.

Свободный коллектор 39, оканчиваюшийся штуцером 40, предназначен для гарантированного заполнения раствором внутр.енней полости кристаллизатора и непрерывного выхода суспензии, образующейся в нижней части кристаллизатора, а коллекторы 41 - для перетока хладоносителя из одного элемента в другой.

Кристаллизатор работает следующим образом.

Насыщенный раствор исходного продукта подают во внутреннюю полость кристаллизатора через штуцер 33, а хладоноситель поступает противотоком через штуцер 42, последовательно перетекая из элемента в элемент по коллекторам 41, до самого верхнего диска, а затем, через штуцер 43, удаляется за пределы кристаллизатора.

Насыщенный раствор интенсивно турбулйзуется внутри кристаллизатора вращающимися наклонными в горизонтальной плоскости перфорированными дисками, крепящимися к вилкам секционных мешалок, расположенных между сферическими поверхкостями смежных дисков, создавая внутри кристаллизатора хорошие условия для тепломассообмена между насыщенным раствором и теплопередающими поверхностями дисков, при этом плавающие скребки, помещенные в пазах диаметрально расположенных вилок, постоянно срезают твердый осадок, который образуется на границе тепломассообмена. По мере опускания раствора с образовавшимися кристаллами раствор все более и более охлаждается, это способствует дальнейшему росту кристаллов. Крупные кристаллы, полученные на самом нижнем элементе, поступают в коническое устройство 3 выгрузки, которое незначительно подогревается, что предотвраша,ет образование твердого осадка на его стенках и заростание отводного отверстия в обводном коллекторе. Затем кристаллы совместно с жидкой фазой в виде суспензии удаляются через обводной коллектор и штуцер 40 за пределы кристаллизатора. Таким образом, процесс кристаллизации насыщенного раствора совершается непрерывно. Перед остановкой кристаллизатора прекращают подачу насыщенного раствора и подают маточный раствор для промывки кристаллизатора, при этом в полости элемента подйют горячую воду или пар. После полной промывки оставшийся раствор сливают, освбождая внутреннюю полость кристаллизатора. Предлагаемая конструкция дискового кристаллизатора непрерывного действия позволит „ получить экономический эффект за счет сокращения трудоемкости изготовления, снижения металлоемкости, интенсификации процесса тепломассообмена и уменьшения потерь времени в период монтажа и демонтажа кристаллизатора. Формула изобретения 1. Кр 1сталлизатор непрерывного деистВИЯ, состоящий из пустотелых элементов, установленных один над другим и стянутых между собой в единый пакет, приводного вала, проходящего через центральные сквозные отверстия пустотелых элементов, секционных мещалок со скребками, закрепленных ступицами на приводном валу и расположенных между пустотелыми элементами привода, устройств для подвода раствора и выгрузки суспензии, отличающийся тем, что, с целью увеличения удельной поверхности теплообмена каждого элемента, снижения трудоемокости изготовления, сокращения металлоемкости, уменьщения количества уплотняющих мест, упрощения сборки и разборки кристаллизатора, каждый элемент выполнен из двух сферических тарелок с усеченными днищами, установленных одна на другой, и цилиндрической обечайки, установленной между тарелками, причем тарелки герметично соединены по внешнему диаметру одна с другой и с цилиндрической обечайкой. 2.Кристаллизатор по п. 1, отличающийся тем, что, с целью предотвращения образования застойных зон для хладоносителя, цилиндрическая обечайка снабжена установленной концентрично ей перфорированной обечайкой и вертикальными перегородками, установленными диаметрально противоположно между цилиндрической и перфорированной обечайками. 3.Кристаллизатор по п. I, отличающийся тем, что, с целью улучшения тепломассообмена за счет турбулизации раствора внутри кристаллизатора, обеспечения эффективной и надежной очистки теплообменной поверхности, секционная мешалка выполнена в виде двух неподвижно закрепленных на ступице вилок, на которых установлены перфорированные полудискй, а скребки мешалки установлены шарнирно и закреплены на осях в назах вилок. 4.Кристаллизатор по п. 1, отличающийся тем, что, с целью гарантированного заполнения аппарата раствором, создания внутри кристаллизатора избыточного давления и непрерывной выгрузки суспензии, устройство для выгрузки суспензии снабжено трубой с греюшей рубашкой, один конец которой соединен с устройством выгрузки, а второй расположен выше верхнего элемента кристаллизатора. Источники информации, принятые во внимание при экспертизе 1. Отраслевой стандарт «Кристаллизаторы. Параметры и основные размеры ОСТ.2601-1430-76, ОСТ 26-01-1431-76 (прототип). 7 .

.3 fO fS 27 2 15 I / / /,

5 202f ff:i W 2 16 /

Авторы

Даты

1979-12-25—Публикация

1977-04-20—Подача