Известный способ термической обработки зернистых материалов, например, при производстве цементного клинкера, в кипяидем слое при противоточном движении теплоносителя и материала в анпарате, содержащем вертикальный ряд конических реторт, заключается в создании попеременно кипящих и подающих слоев материала, разделенных газовыми промежутками, образуемыми пульсирующей подачей воздуха.

Однако нри нрименении известного способа для многостадийных процессов, к которым относится обжиг зернистых материалов, интервал выдержки материала в каждой реторте для всех стадий обработки (подогрева, обЖига, охлаждения) задают одинаковым.

Поэтому не весь материал обрабатывается равномерно на разных стадиях, расходуется избыточное количество топлива для его полной обработки и нарушается тепловой режим в каждой реторте.

По предложенному способу часть теплоносителя отводят из газового промежутка каждой реторты в следующую по ходу движения воздуха.

Это позволяет достичь равномерной обработки материала и снизить удельный расход тепла на обжиг.

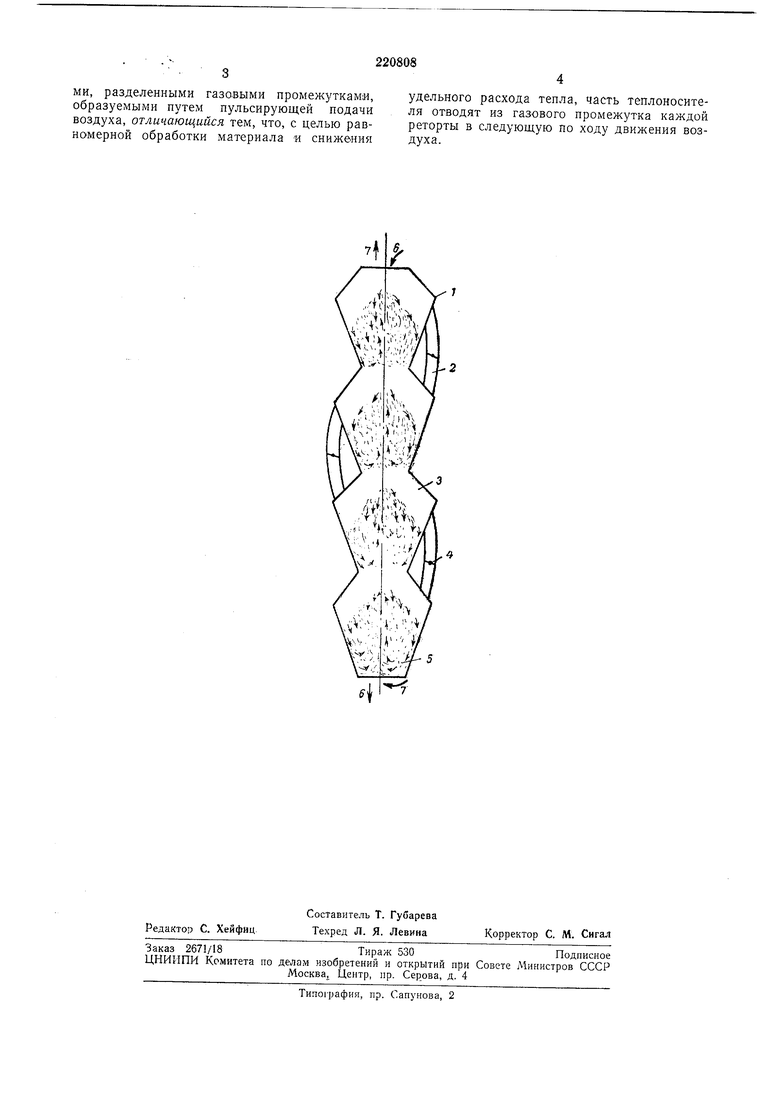

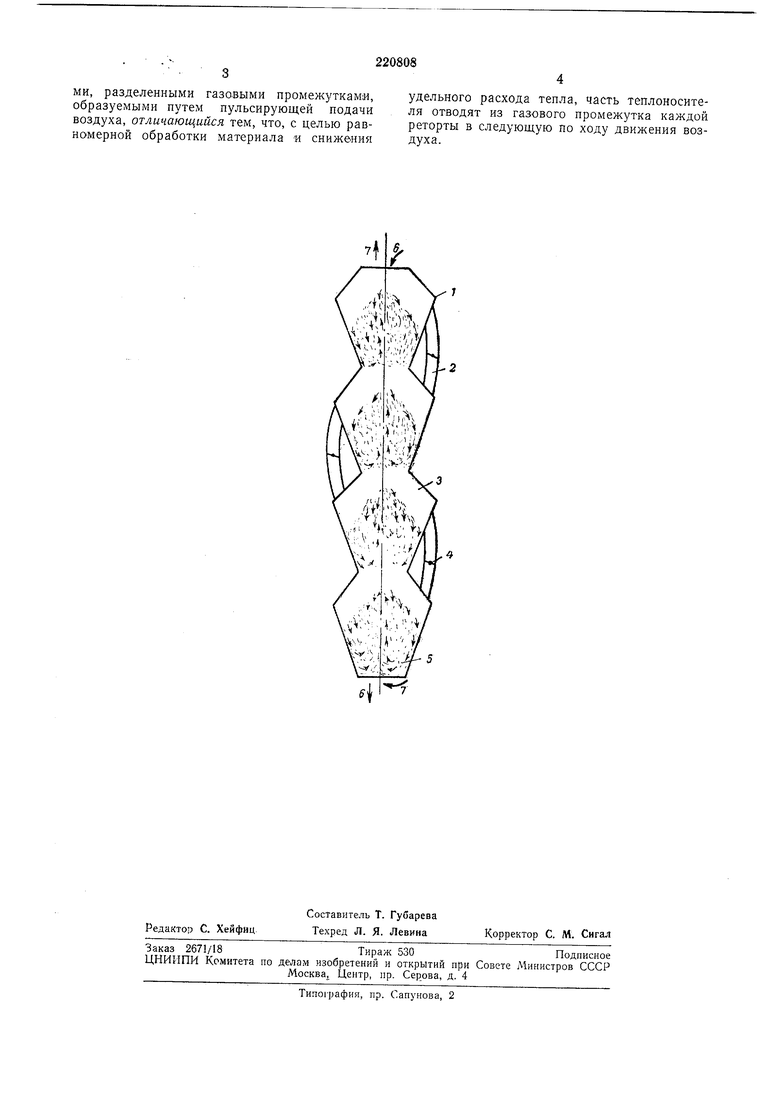

Реторты 1 соединены между собой обводными трубами 2, соединяющими газовые промежутки 3 реторт. Трубы снаблчены заслонкамн 4. Кипящие слои материала 5 образуют потоки 6 материала, подаваемого сверху, и потоки газов, подаваемых снизу.

При работе аипарата по мере накопления материала в каждой реторте возрастает сопротивление слоя, что приводит к увеличению напора газового потока в промежутке 3 каждо1 1 нижележащей реторты и препятствует продвпжению материала. Поворотом заслонки 4 перепускают часть газа по обводной трубе 2 в соседпюю верхнюю реторту до тех пор, пока пе установптся необходимая высота фонтанирующего слоя материала, обеспечивающая нереход материала из верхней реторты в нижнюю.

Материал в каждой реторте находится до тех пор, пока полностью не произойдет его термическая обработка.

Предмет изобдетения

Способ термической обработки зернистых материалов, например, при производстве цементного клинкера, в аппарате кипящего слоя с противоточным движением теплоносителя и материала, содержащем конические реторты,

ми, разделенными газовыми промежутками, образуемыми путем пульсирующей подачи воздуха, отличающийся тем, что, с целью равномерной обработки материала и снижения

удельного расхода тепла, часть теплоносителя отводят из газового промежутка каждой реторты в следующую по ходу движения воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нагрева зернистой шихты | 1977 |

|

SU658387A1 |

| СПОСОБ ТЕРЛ\ИЧЕСКОЙ ОБРАБОТКИ ЗЕРНИСТБ1Х МАТЕРИАЛОВ-^::'^АЯ!S :••. f • I. •' | 1973 |

|

SU394333A1 |

| СПОСОБ ДВУХСТАДИЙНОГО ОБЖИГА ЗЕРНИСТЫХ И ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2232362C2 |

| Способ термической обработки дисперсного материала и аппарат для его осуществления | 1976 |

|

SU665191A1 |

| УСТАНОВКА ДЛЯ ОБЖИГА И АГЛОМЕРАЦИИ МИНЕРАЛЬНОГО СЫРЬЯ | 2001 |

|

RU2214572C2 |

| ШАХТНАЯ ПЕЧЬ С ПЕРЕКРЕСТНОЙ ПОДАЧЕЙ ТЕПЛОНОСИТЕЛЯ | 1989 |

|

RU2024804C1 |

| Способ механотермохимической обработки сыпучих материалов | 1989 |

|

SU1675254A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| Способ термической обработки полидисперсного материала | 1990 |

|

SU1784823A1 |

| СПОСОБ ПОДГОТОВКИ СЫРЬЕВБ1Х КОМПОНЕНТОВ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 1972 |

|

SU338502A1 |

Даты

1968-01-01—Публикация