Изобретение относится к способам механической и тепловой обработки сыпучих материалов и может быть использовано в цементной, химической, металлургической и других отраслях промышленности при высокотемпературной обработке сыпучих материалов по сухому способу производства в аппаратах кипящего слоя.

Цель изобретения - снижение удельного расхода топлива и электроэнергии.

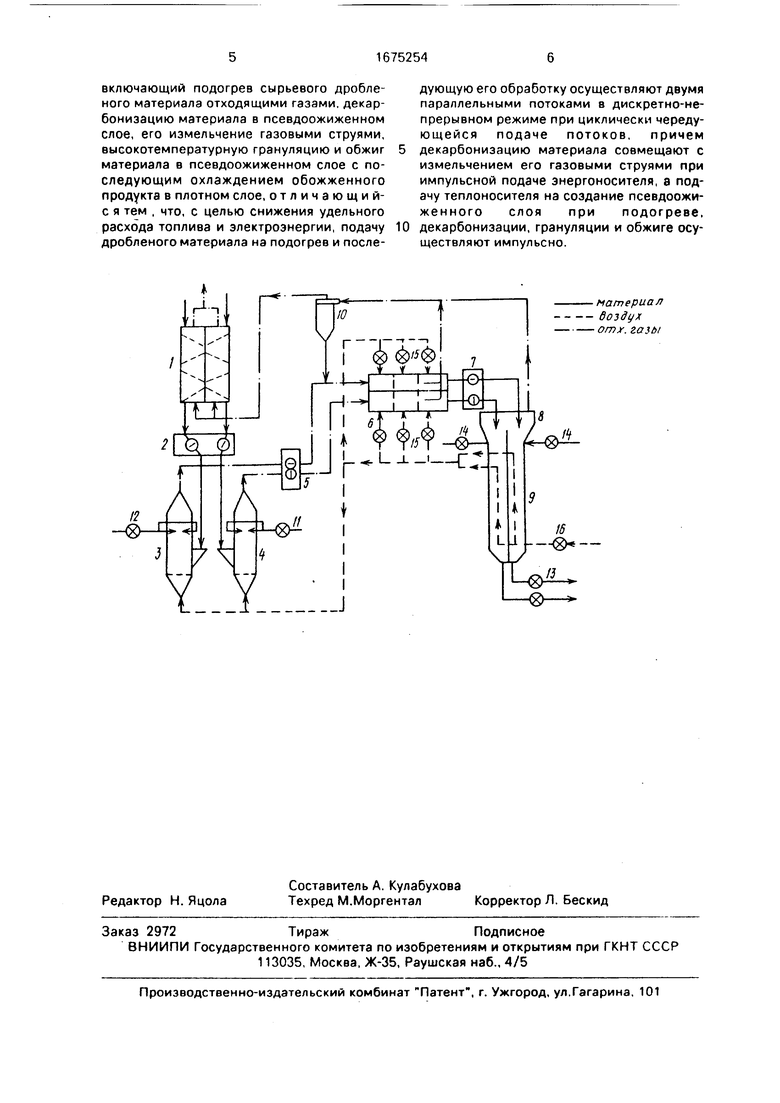

На чертеже представлена схема установки для реализации способа, например, при обжиге цементного клинкера.

Схема включает подогреватель 1 псев- доожиженного слоя, промежуточное устройство 2, аппараты псевдоожиженного слоя для проведения совмещенных процессов декарбонизации и самоиэмельчения 3 и 4, промежуточное устройство 5, высокотемпературный гранулятор 6 кипящего слоя, промежуточное устройство 7, реактор 8 обжига в кипящем слое, сопряженный с tuaxi- ным холодильником 9, систему циклонов 10, сопла 11 и 12 и разгрузочные устройства 13. Подачу теплоносителя для создания пульсирующего кипящего слоя в аппаратах осуществляют импульсно с помощью периодического изменения подачи воздуха регулирующими клапанами 14-16

Реактор 8 и холодильник 9 выполняют с продольным секционированием, а подогреватель 1 и гранулятор 6 - с продольно-поперечным секционированием Продольное секционирование всех аппаратов предназначено для создания дискретно-непрерывного (чередующегося) режима движения потоков в продольных секциях.

О vj СЛ К) СЛ

Поперечные секции в подогревателе 1 выполнены, например, установкой наклонных решеток на нескольких уровнях по высоте аппарата для увеличения времени пребывания материала и интенсификации теплообмена в псевдоожиженном слое над каждой решеткой. Поперечное секционирование гранулятора 6 используется для управления высотой псевдоожиженного слоя в поперечных секциях для управления скоростью движения материала по длине гранулятора (за счет создания перепада высот слоя в соседних секциях).

Способ осуществляют следующим образом.

В подогреватель 1 подают исходный дробленый материал крупностью до 30 мм естественной влажности, причем в каждую из продольных секций подают смесь материала с различным соотношением компонентов. Сушку и подогрев материала до 800°С осуществляют отходящими газами с температурой до 1150°С из системы циклонов 10. Подогретый материал поступает в промежуточное устройство 2, предназначенное для организации циклически чередующейся подачи потоков материала в два аппарата совмещенной декарбонизации и измельчения 3 и 4. В этих аппаратах обеспечиваются дискретно-непрерывные режимы работы, а именно: за одну часть цикла подают материал только в аппарат 3, а в аппарате 4 осуществляют измельчение де- карбонизированного материала путем импульсной подачи энергоносителя, например сжатого воздуха, в сопла 11; в следующую часть цикла материал подают в аппарат 4, а в аппарате 3 измельчают материал импульсной подачей энергоносителя в сопла 12. Измельченный материал в момент импульсной подачи энергоносителя аспирацион- ным потоком выносится в промежуточное устройство 5, обеспечивающее циклически чередующуюся подачу материала в продольные секции гранулятора 6. В гранулято- ое за половину цикла происходит подача материала в левую секцию и выгрузка гра- нулята из правой секции, за вторую половину цикла - наоборот. Аналогичным образом посредством промежуточного устройства 7 и циклически поочередно работающих разгрузочных устройств 13 обеспечивается работа секций реактора 8 кипящего слоя и шахтного холодильника 9 в дискретно-непрерывном режиме. Подачу теплоносителя для создания пульсирующего кипящего слоя в этих аппаратах осуществляют им- пульсно с помощью периодического изменения подачи воздуха регулирующими клапанами 14-16.

Возможность достижения поставленных целей обусловлена известными преиму- ществами дискретно-непрерывных (периодических) аппаратов перед непрерывно действующими. При периодическом режиме термическая обработка во всех аппаратах производится дискретно для определенной порции материала в течение части цикла, длительность которой определяется

необходимым временем пребывания данной порции, поэтому обеспечивается устойчивое получение продукта заданного качества.

Наличие двух потоков материала с разным соотношением компонентов на выходе подогревателя 1 повышает гибкость технологии, так как при любых отклонениях физико-химических свойств исходного материала позволяет легко изменить соотношение компонентов (химический состав сырьевой муки) на любом этапе термообработки с помощью перераспределения потоков в основные аппараты 3, 4. 6 и 8 посредством промежуточных устройств 2, 5

и 7.

Повышение управляемости технологии обусловлено значительным увеличением числа возможных управляющих воздействий на процесс, т.е. появлением дополнительных воздействий - таких как изменение . частоты и амплитуды пульсирующей подачи энергоносителя на струйноеизмельчение и теплоносителя на создание псевдоожиженного слоя в грануляторе и реакторе кипящего слоя, изменение длительности циклов подачи материала в эти аппараты и указанные воздействия на коррекцию химического состава сырьевой муки, что существенно повышает оперативность управления всеми

процессами установки.

Таким образом, предлагаемый способ по сравнению с известным обеспечивает повышенную устойчивость, управляемость и гибкость технологических процессов. Повышается и общая эффективность процессов за счет использования пульсирующего кипящего слоя, обеспечивающего существенное снижение затрат теплоносителя и повышение тепловой напряженности процессов грануляции и обжига. Применение предлагаемого способа позволяет снизить удельный расход топлива на 1 т цемента на 19% (со 120 до 97 кг) и удельный расход электроэнергии на 25% (со 120 до 90

кВтч/т).

Формула и. з обретения Способ механотермохимической обра ботки сыпучих материалов преимуществен но при получении цементного клинкера

включающий подогрев сырьевого дробленого материала отходящими газами, декарбонизацию материала в псевдоожиженном слое, его измельчение газовыми струями, высокотемпературную грануляцию и обжиг материала в псевдоожиженном слое с последующим охлаждением обожженного продукта в плотном слое, отличающий- с я тем , что, с целью снижения удельного расхода топлива и электроэнергии, подачу дробленого материала на подогрев и последующую его обработку осуществляют двумя параллельными потоками в дискретно-непрерывном режиме при циклически чередующейся подаче потоков, причем

декарбонизацию материала совмещают с измельчением его газовыми струями при импульсной подаче энергоносителя, а подачу теплоносителя на создание псевдоожи- женного слоя при подогреве,

декарбонизации, грануляции и обжиге осуществляют импульсно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2005698C1 |

| СПОСОБ ПСЕВДООЖИЖЕНИЯ | 1991 |

|

RU2016651C1 |

| Камера кипящего слоя | 1979 |

|

SU823794A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ КАРБАМИДА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2832878C1 |

| Способ получения извести в обжиговой печи | 1988 |

|

SU1669884A1 |

| Способ грануляции в псевдожиженном слое | 1991 |

|

SU1813554A1 |

| ТОРОИДАЛЬНАЯ УСТАНОВКА ДЛЯ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ | 2001 |

|

RU2202934C1 |

| Установка для сушки и грануляции биомасс,полученных дрожжеванием,и белков | 1979 |

|

SU1262229A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА ПРИ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2036011C1 |

| ТОРОИДАЛЬНЫЙ АППАРАТ ДЛЯ ПРОИЗВОДСТВА ПЛОДООВОЩНЫХ ЧИПСОВ | 2012 |

|

RU2483571C1 |

Изобретение может быть использовано в цементной, химической, металлургической и других отраслях промышленности при высокотемпературной обработке сыпучих материалов по сухому способу производства в аппаратах кипящего слоя Цель изобретения - снижение удельного расхода топлива и элек.роэнергии. Способ механо- термохимической обработки сыпучих материалов заключается в том, что подачу дробленого материала на подогрев и последующую его обработку осуществляют двумя параллельными потоками в дискретно-непрерывном режиме при циклически чередующейся подаче потоков. Причем декарбонизацию материала совмещают с измельчением его газовыми струями при импульсной подаче энергоносителя, а подачу теплоносителя на создание псевдоожи- женного слоя при подогреве, декарбонизации, грануляции и обжиге осуществляют импульсно. Удельный расход топлива уменьшается на 19%. а электроэнергии на 25%. 1 ил. СП С

материал

/J

| Авторское свидетельство СССР N° 1550846,кл С 04 В 7/44, 1987 |

Авторы

Даты

1991-09-07—Публикация

1989-04-03—Подача