Известно устройство для армирования лолимерных шлангов, состоящее из снабженного барабанами с металлической арматурой ротора, расноложспиого концентрично относительно дорна формующей головки червячного иресса и связанного через систему шестерен с направляющими роликами для подачи металлической арматуры в спиралеобразователь, установленный на дорне непосредственно у формующей головки червячного нресса.

В предложенном устройстве за первым ротором колцеитричио с дор.ном последовательно расположено несколько роторов, каждый из которых снабжен конусной направляющей гребен кой, установленной после спиралеобразователя на дорпе и выполненной в виде втулки с назами.

Такая консгрукция нозволяет повысить качество шланга в результате дополнительного армирования его например текстильными нитями.

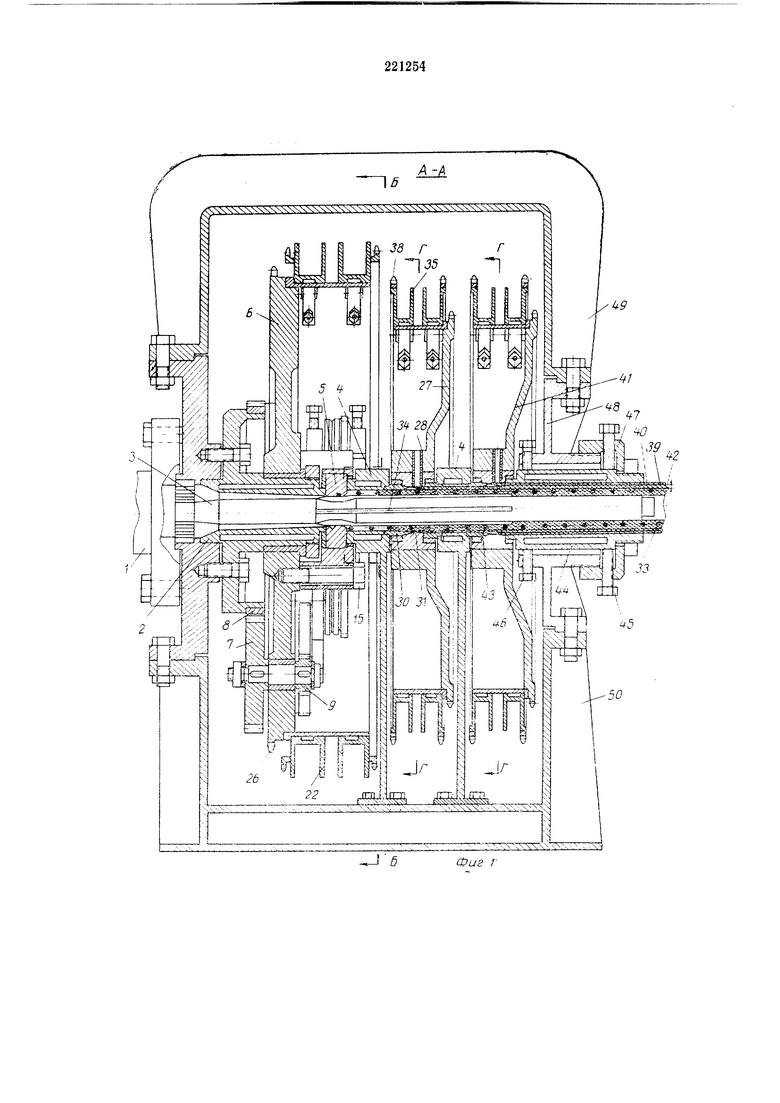

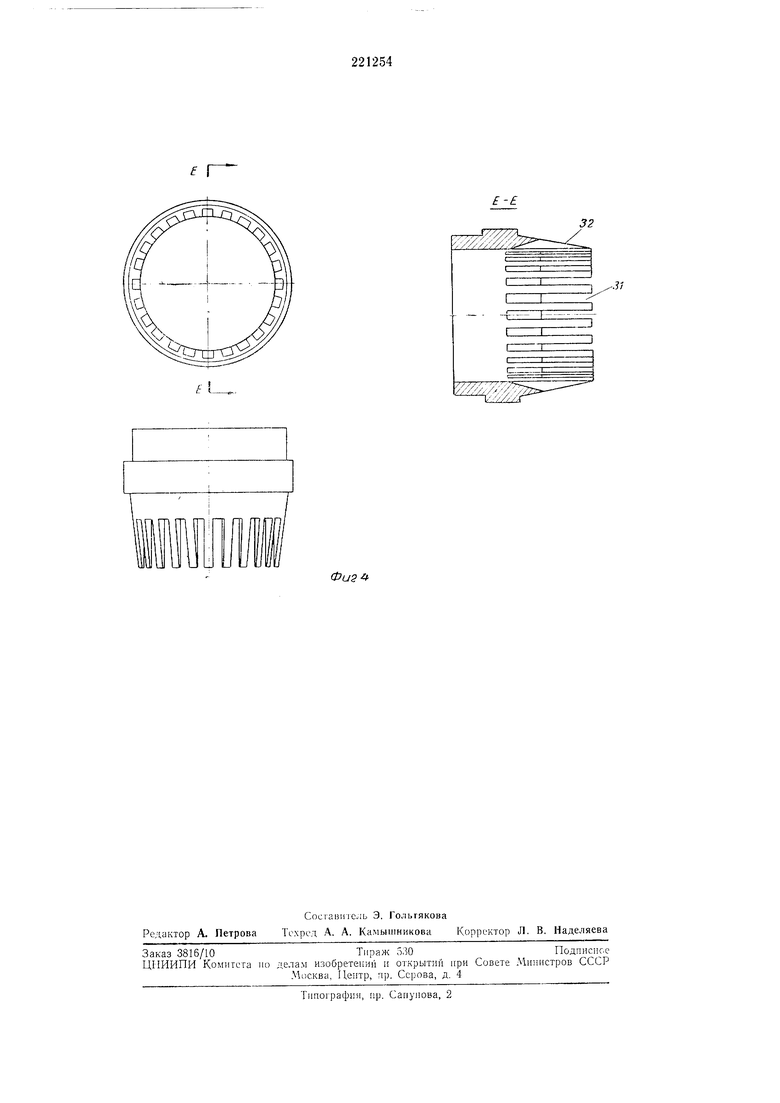

На фиг. 1 изображено лредлагаемое устройство, разрез по А-А на фиг. 2; на фиг. 2 - то же, разрез по Б-Б на фиг. 1 и вид по стрелке В; на фиг. 3 - разрез по Г-Г на фиг. 1 и вид по стрелке Д; на фиг. 4 - конусная гребенка и ее разрез по Е-Е.

Устройство содержит червячный пресс /, который подает полимерную смесь в головку 2 с дорном 3. На дорне 3 между головкой 2 и

кронштейном 4 установлен спиралеобразователь 5. Па голозке 2 коннентрично с дорном .) свободно насажен ротор 6, вращающийся от привода (на чертежах не показан).

Шестерня 7 при вращении ротора обкатывается но неподвижной щестерне 8 и передает движение через зубчатые колеса 9, 10, 11, Г2 роликами 13, 14, которые проталкивают проволоку в спиралеобразователь. Спиралеобразователь 5 прикреплен к ротору 6 винтами 15, поэтому спиралеобразователь вращается одновременно с ротором.

Усилие нажатия роликов на проволоку регулируется винтами 16 и передается через пружины 17. Оси роликов соединены тягами 18. Сниралеобразователь 5 (см. фиг. 2) находится в корпусе 19 и фиксируется при по.мощи винтов 20. Проволока 2 сматывается с одного из барабанов 22, которые свободно насажены на выступ ротора 6 и приторможены относительно него регулируемыми тормозами 23.

Проволока подается к спиралеобразователю через перекидное устройство 24 и направляющую систему 25.

В процессе работы с одного 13 барабанов 22

общается звездочкой 26 (фиг. 1) от специального привода, не указанного на фигурах.

Когда проволока на расходном барабане израсходована, машнна останавлнвается, и конец Нрозолоки сваривается нри иомощи стыковой сварки с началом нроволоки на намотанном барабане. После этого установка запускается внОВь, и нроцесс повторяется.

Между кронштейнами 4 установлен ротор 27, в ступице которого имеется 1втулка 28 ннтеводителя с отверстием для ввода нити 29 (см. фиг. 3).

В кронштейне 4 установлена конусная гребенка 30 (см. фиг. 1 и 4) которая но периметру имеет нрорези 31. Нить наматывается на конусную поверхность 32. Внутри гребенки проходит дорн 3 и снираль 33. Спираль ценгрируется на дорнс 3 нри цомощи шлицов 34. Намотанный на конусную поверхность виток нитн стаскивается резиной которая нроходит в прорези 31.

Благодаря конусной поверхности гребенки нить легко сходит с нее и заформоеывается в стенку камеры. Укладка нити в стенке камеры нроводится в любом заданном месте. На армирование рукава с барабана 35 (см. фиг. 1 и 3) поступает нить, которая через систему роликов 36 подается в О1верстие втулки 28. Барабан 35 смонтирован на выступающей части ротора .

Для создания необходимого натяжения нити барабан притормаживается регулируемыми тормозами 37 (см. фиг. 3).

На роторе установлены два барабана, привод на которых не изображен. Вращение барабанов осуществляется через звездочку 38 (см фиг. 1).

В нроцессе работы с одного барабана нить расходуется иа армирование изделия, а на другой в это же время наматывается. Носле того, как шгги на барабанах израсходуются, установка останавливается и нити занравляюгся. Затем процесс повторяется.

Для наложения на изделие второго армирующего слоя 39 нитями с обратной навивкой по сравнению с первым слоем 40 устройство снабжено вторым ротором 41, конструкции которого аналогична ротору 27.

Наложение второго слоя производится аналогично наложению нервого слоя. Между первым н вторым слоями находится полимерная прослойка 42, чтобы нри движении иоли.мерного формующего материала, армированного спиралью 33 и первым армирующим слоем 4(9, не повредить первый армирующий слой конусной гребенкой 43 (см. фиг. 1). Калибрование изделия (рукава) производится при помощи муидплука 44, который регулируется винтами 45 и 46 и удерживается от осевого -смещения гайкой 47. Гайка 47 при аюмощн резьбы навертывается на кронштейн 48, который удерживается при иомощи металлических скоб 49 и 50.

Нредмет изобретения

Устройство для армирования полимерных

шлангов, состоящее из снабженного барабанами с металличеекой арматурой ротора, расположенного концентрично относительно дорна формующей головки червячного иресса и связанного через систему шестерен с наиравляюЩ1;ми роликами для нодачи металлической арматуры в сниралеобразователь, установленный на дорне неносредетвенно у формующей голоБ.ки червячного нресса, отличающееся тем, что, с целью повышения качества шланга нутем его дополнительного армирования, например, текстильными .нитями, за первым ротором концентрично с дорном последовательно расположено несколько роторов, каждый из которых снабжен конусной направляющей гребенкой, установлен1 ой носле сниралеобразователя на дорне и выполненной в виде втулки с назами.

Фиг г

6-5

Фиг. 2

(пооернуто)

t

Е-Е

Даты

1968-01-01—Публикация