Известны крановые захваты для подъема изделий, имеющих центральное отверстие, выполненные в виде трубы с отжимающимися язычками, служащими для подхвата изделия снизу. В этих захватах раскрытие и закрытие язычков производится вручную, что не позволяет его использовать как автоматическое строповочное устройство.

Предложенный захват отличается тем, что он снабжен двумя упорами, один из которых выполнен в виде фланца на корпусе, а второй расположен в нижней части штанги, шарнирным четырехзвенником, связывающим корпус с упором штанги, и двумя подпружиненными пальцами. Один палец находится в корпусе, а другой - в штанге.

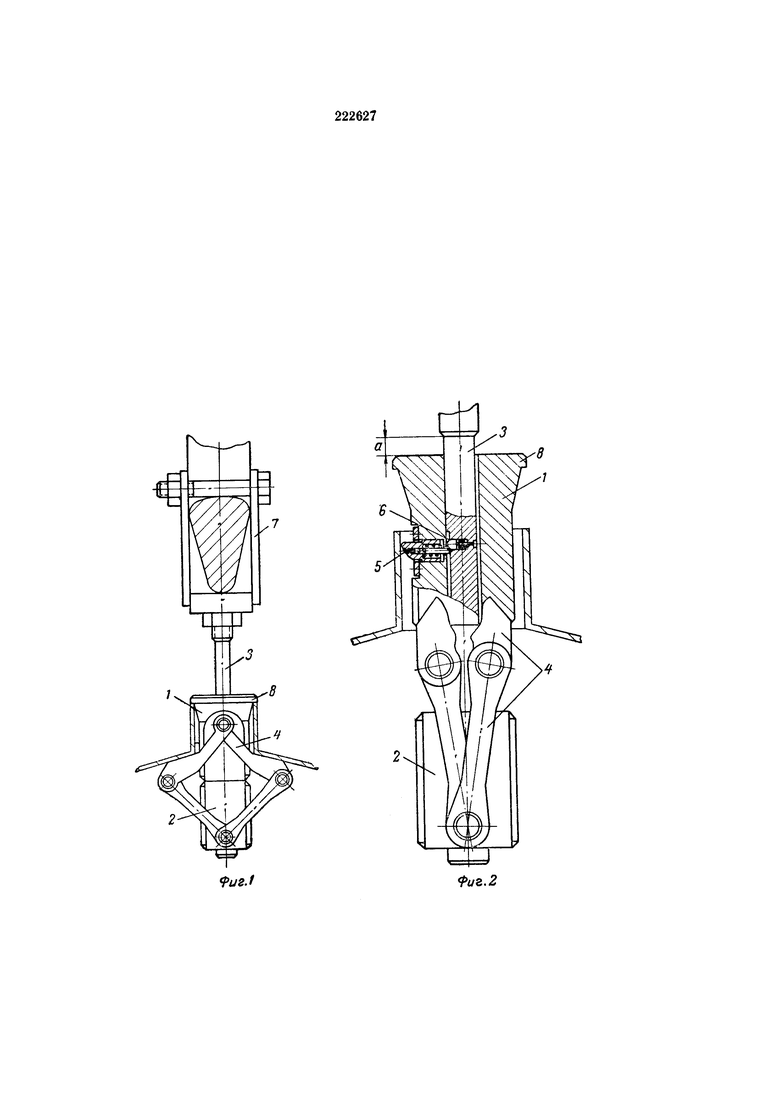

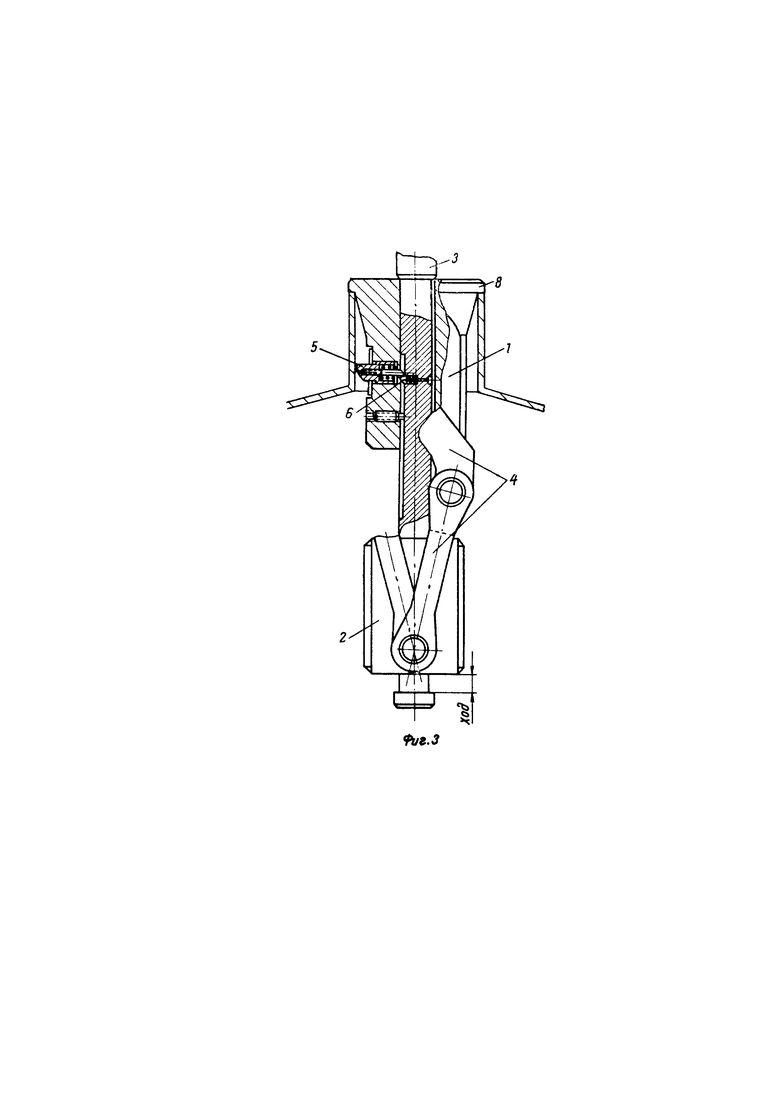

На фиг. 1 схематически изображен описываемый крановый захват; на фиг. 2 - момент строповки крановым захватом транспортируемого изделия; на фиг. 3 - момент расстроповки кранового захвата с изделием.

Крановый захват содержит корпус 1 и упор 2, внутри которых пропущена штанга 3. Корпус и упор связаны между собой шарнирным четырехзвенником 4. Подпружиненные пальцы 5 и 6, расположенные в корпусе и в штанге, фиксируют взаимное положение корпуса относительно упора и штанги. На штанге 3 закреплена скоба 7 для подвешивания захвата на крюк крана.

В исходном положении крановый захват раскрыт (см. фиг. 1). При опускании захвата в горловину захватываемого изделия он складывается (см. фиг. 2) благодаря шарнирному четырехзвеннику 4 и проходит внутрь изделия. После прохождения горловины корпус и четырехзвенник под действием собственного веса принимают исходное положение и в таком виде производится подхват транспортируемого изделия.

Для освобождения кранового захвата после транспортировки изделия штангу опускают в нижнее положение. Упор 8, выполненный в виде фланца в верхней части корпуса, ограничивает его перемещение, и захват складывается. При дальнейшем опускании крюка штанга 3 перемещается относительно корпуса и упора на расстояние а, в результате чего палец 6 проскакивает палец 5, и захват фиксируется в сложенном положении (см. фиг. 3). В этом положении захват извлекается из изделия. При выходе из изделия палец 5 под действием пружины расцепляет палец 6 и производит расфиксацию захвата. Однако захват не раскрывается, так как рычаги четырехзвенника уже вошли в горловину изделия.

При выводе кранового захвата из горловины изделия корпус под действием собственного веса перемещается вниз, т.е. захват принимает исходное положение. Таким образом, захват готов для подхвата и транспортировки следующего изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузозахватное устройство для грузов с центральным отверстием | 1975 |

|

SU539822A1 |

| Грузозахватное устройство | 1990 |

|

SU1736904A1 |

| Крановый захват | 1979 |

|

SU897696A2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СТРОПОВКИ КОЛОНН | 1971 |

|

SU301307A1 |

| Захват для строительных изделий без монтажных петель | 1978 |

|

SU775278A1 |

| Устройство для погрузки, разгрузки и монтажа конструкции | 1989 |

|

SU1659608A1 |

| Грузозахватное устройство для изделий с отверстием | 1983 |

|

SU1137058A1 |

| ЗАХВАТ ДЛЯ ИЗДЕЛИЙ С ОТВЕРСТИЕМ | 1991 |

|

RU2048419C1 |

| Захватное устройство для штучных грузов | 1989 |

|

SU1765096A1 |

| ШТЫРЬЕВОЙ ЗАМОК ГРУЗОЗАХВАТНОГО УСТРОЙСТВА | 1991 |

|

RU2013345C1 |

Крановый захват для подъема изделий, имеющих центральное отверстие или горловину, содержащий корпус, внутри которого пропущена подхватная штанга, отличающийся тем, что, с целью обеспечения автоматической строповки и расстроповки изделия, он снабжен двумя упорами, один из которых выполнен в виде фланца на корпусе, а другой - расположен в нижней части штанги, шарнирным четырехзвенником, связывающим корпус с упором штанги, и двумя подпружиненными пальцами, фиксирующими взаимное положение корпуса и штанги, из которых один расположен в корпусе, в другой - в штанге.

Авторы

Даты

1968-10-22—Публикация

1967-03-27—Подача