Изобретение относится к подъемно- транспортному оборудованию, в частности к крановым механическим грузозахватам для перегрузки штучных грузов, преимущественно контейнеров, оснащенных элементами для строповки в виде рамных узлов, фитингов и т.п.

Известны крановые грузозахваты для перегрузки контейнеров, в которых строповка и расстроповка груза производится захватными органами механизмов, электропитание и управление которыми производятся с грузоподъемного крана.

Это существенно усложняет и удорожает грузозахват и ухудшает его эксплуатационные качества.

Известны также грузозахваты для перегрузки контейнеров, в которых строповка и расстроповка груза производятся захватными органами (крюками, штыковыми замками), перемещаемыми с помощью механических устройств гравитационного типа. В этом случае гразозахват достаточно навесить на крюк крана, не оснащая его органами управления и устройствами для подвода энергии к грузо- захвату.

Указанные грузозахваты содержат жесткую раму, навешиваемую с помощью канатов на крюк крана, захватные органы, осуществляющие соединение и разъединение грузозахвата с элементами для строповки на грузе, и устройство фиксации, располоvi ы о ю

g

женное в центре рамы и соединенное с крюком крана гибкой связью, служащее для преобразования вертикальных перемещений крюка после опускания рамы грузозахва- та на контейнер и перемещения захватных органов.

Недостатками указанных грузозахватов являются сложность конструкции устройства фиксации, наличие громоздких передаточных звеньев между центрально расположенным устройством фиксации и захватывания органами, расположенными в углах рамы, центральное расположение устройства фиксации и наличие передаточных звеньев от центра к периферии грузозахва- та, обусловливающие привязку конструкции грузозахвата к конкретному типоразмеру груза и таким образом ограничивающие его эксплуатационные возможности,

Наиболее близким к предлагаемому является грузозахватное устройство, содержащее траверсу, соединенную с крюком крана, грузонесущую раму, на концах которой смонтированы поворотные захватные кркн I, шарнирно соединенные с траверсой, механизм фиксации, смонтированный между траверсой и рамсй в центре последней и выполненный в виде трехгранной звездочки с эксцентриком, установленной на оси в коробчатой стойке, четыре башмака, укрепленные на ползуне, причем средние башмаки снабжень. упорами, взаимодействующими с эксцентриком звездочки.

При каждом опускании захвата на контейнер или захвата с контейнером на опору и последующем подъеме крюка звездочка и эксцентрик в определенной последовательности взаимодействует с башмаками механизма фиксации, в результате чего обеспечивается следующий порядок работы захвата.

Захват с находящимися в открытом положении крюками устанавливается на контейнер, траверса с ползуном за счет собственной массы опускается, затем производится подъем, в процессе которого крюки захвата приводятся в закрытое положение и контейнер поднимается.

Контейнер устанавливается на грузозахватное устройство, траверса с ползуном опускается и производится следующий подъем, в процессе которого крюки остаются в закрытом положении.

Контейнер переносится на место установки и после очередного опускания траверсы с ползуном в процессе последующего подъема крюки устанавливаются в открытое положение и захват готовится к строповке следующего контейнера.

Недостатки устройства-прототипа заключаются в сложности конструкции, обусловленной сложностью механизма фиксации, расположенного в центре грузонесущей рамы, и наличием громоздких передаточных звеньев между упомянутым механизмом и захватными органами, Расположение механизма фиксации отрицательно сказывается и на эксплуатационных возможностях грузозахвата, ограничение которых вызвано тем, что подобное решение позволяет грузозахвату

0 перегружать объекты только конкретных, соответствующих габаритам рамы типоразмеров. Целью изобретения является упрощение грузозахвата и расширение его эксплуатационных возможностей.

5 Поставленная цель достигается тем, что в грузозахватном устройстве, траверсу, соединенную с механизмом подъема, связанную с ней промежуточными звеньями грузонесущую раму, шарнирно закреплен0 ные в углах рамы захватные крюки, механизм фиксации крюков и направляющие элементы, промежуточные звенья выполнены в виде тяг с расположенными на их концах серьгами, а механизм фиксации - в виде

5 закрепленных в углах рамы стоек с вертикальными прорезями и кулис, соединенных в средней части с серьгами промежуточных элементов посредством шарниров, оси которых расположены в вертикальных проре0 зях стоек, при этом нижние концы кулис размещены в прорезях захватных крюков, а верхние снабжены противовесами, в свою очередь, прорези захватных крюков выполнены под углом 45° к горизонтальным и вер5 тикальным осям шарниров крюков и снабжены на обоих концах эксцентрично расположенными к осям прорезей выемками, центры которых находятся на упомянутых горизонтальных и вертикальных осях

0 соответственно.

Облегчение наведения на груз достигается в результате выполнения направляющих элементов в виде плоских поворотных в вертикальной плоскости рычагов, установ5 ленных на одной из сторон рамы грузозахвата, и дополнении его центрирующими элементами, расположенными на раме под захватными крюками.

Изобретение обеспечивает упрощение

0 конструкции захвата и расширение его эксплуатационных возможностей за счет размещения механизма фиксации поворотных крюков в углах рамы в месте крепления крюков, что исключает из конструкции захвата

5 громоздкие передаточные звенья и позволяет создать устройство, пригодное для перегрузки грузов различных типоразмеров. Последняя задача может быть решена в результате выполнения балок рамы переменной длины, например в виде сменных балок

или телескопических раздвижных балок, возможность чего обеспечивается за счет отсутствия связей между центром рамы и ее периферией. Условие размещения механизма фиксации в углах рамы вызвало необходимость создания новых конструкций крюков и промежуточных звеньев, которые в сочетании со стойками, закрепленными в углах рамы и снабженными вертикальными

направляющих элементов 13, шарнирно установленных на смежных опорных площадках 2 на осях 14, и четырех центрирующих элементов 15, укрепленных на опорных площадках 2 снизу.

Захватные крюки 5 (фиг. 3) снабжены двумя опорными поверхностями а и б, на которые они устанавливаются в крайних (закрытом и открытом) положениях, и

прорезями, обеспечивают надежную фикса- 10 прорезью 16, расположенной под углом 45°

направляющих элементов 13, шарнирно установленных на смежных опорных площадках 2 на осях 14, и четырех центрирующих элементов 15, укрепленных на опорных площадках 2 снизу.

Захватные крюки 5 (фиг. 3) снабжены двумя опорными поверхностями а и б, на которые они устанавливаются в крайних (закрытом и открытом) положениях, и

прорезью 16, расположенной под углом 45°

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузозахватное устройство для монтажа строительных конструкций | 1974 |

|

SU557034A1 |

| ТРАВЕРСА ДЛЯ БИГ-БЕГОВ С АВТОМАТИЧЕСКОЙ РАССТРОПОВКОЙ | 2024 |

|

RU2834112C1 |

| ТРАВЕРСА | 1991 |

|

RU2034769C1 |

| Грузозахватное устройство | 1982 |

|

SU1066931A1 |

| Подъемно-транспортная система для контейнеров | 1981 |

|

SU1036665A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО С РЕГУЛИРУЕМОЙ В ЗАВИСИМОСТИ ОТ ПОЛОЖЕНИЯ ЦЕНТРА МАСС ГРУЗА ТОЧКОЙ ПОДВЕСА | 2007 |

|

RU2344986C1 |

| Грузозахватная траверса для консольного подъема и транспортирования груза | 1974 |

|

SU501959A1 |

| Грузозахватное устройство | 1989 |

|

SU1720986A1 |

| АВТОМАТИЧЕСКИЙ ЗАХВАТ РОДОВИКОВА | 2009 |

|

RU2394747C1 |

| Грузоподъемная траверса | 1980 |

|

SU931662A1 |

Использование: изобретение относится к подъемно-транспортному оборудованию, а именно к навесному оборудованию грузоподъемных кранов, и предназначено для перегрузки контейнеров. Цель изобретения - упрощение конструкции грузозахватного устройства. Сущность изобретения: грузозахватное устройство содержит траверсу, соединенную с механизмом подъема, связанную с ней промежуточными звеньями грузонесущую раму, шарнирно закрепленные в углах рамы захватные крюки, механизм-фиксации и направляющие элементы. Промежуточные элементы выполнены в виде тяг с серьгами на концах. Механизм фиксации разнесен по углам рамы и выполнен в виде стоек с вертикальными прорезями и кулис, верхний конец которых снабжен противовесом, нижний с помощью пальца размещен в прорези захватного крюка, а средняя часть соединена шарниром с серьгой и размещена в прорези. Перемещение кулис в прорезях и поворот их вокруг осей обеспечивает разворот захватных крюков при натяжении тяг и тем самым осуществляет строповку и расстроповку контейнеров. 3 ил. СО С

цию поворотных крюков при подъеме, транспортировании и спуске груза.

Форма и расположение прорезей, выполненных в крюках, создают возможность разворота крюков на 90° и фиксации их в крайних положениях с помощью кулис, конструкция которых и шарнирная связь с серьгами промежуточных звеньев позволяет им совершать поступательное движение в вертикальных прорезях угловых стоек вместе с серьгами, разворачиваться вокруг осей шарнирных соединений и перемещаться по наклонным прорезям крюков. Указанные свойства кулис позволяют им оказывать вращательное воздействие на крюки при натяге промежуточных звеньев. Однако задача поворота и фиксации крюков не была бы решена, если бы наклонные прорези не завершались эксцентрично расположенными выемками, а кулисы не были снабжены противовесами. Последние необходимы для создания усилия, прижимающего нижние концы кулис к внешней кромке прорезей крюков и таким образом фиксирующего их в выемке, надежно запирая крюки в откры- том или закрытом положении. В то же время при изменении натяга промежуточных звеньев эти элементы позволяют развернуть крюки в результате зацепления нижних концов кулис за кромки выемок,

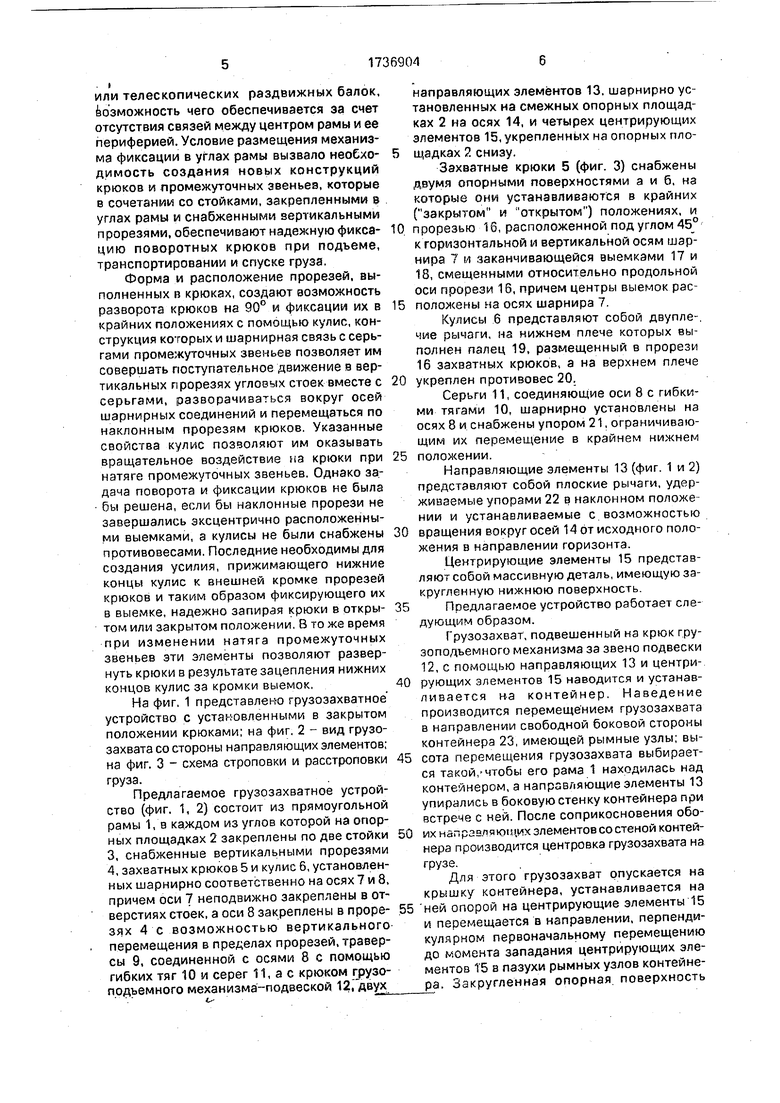

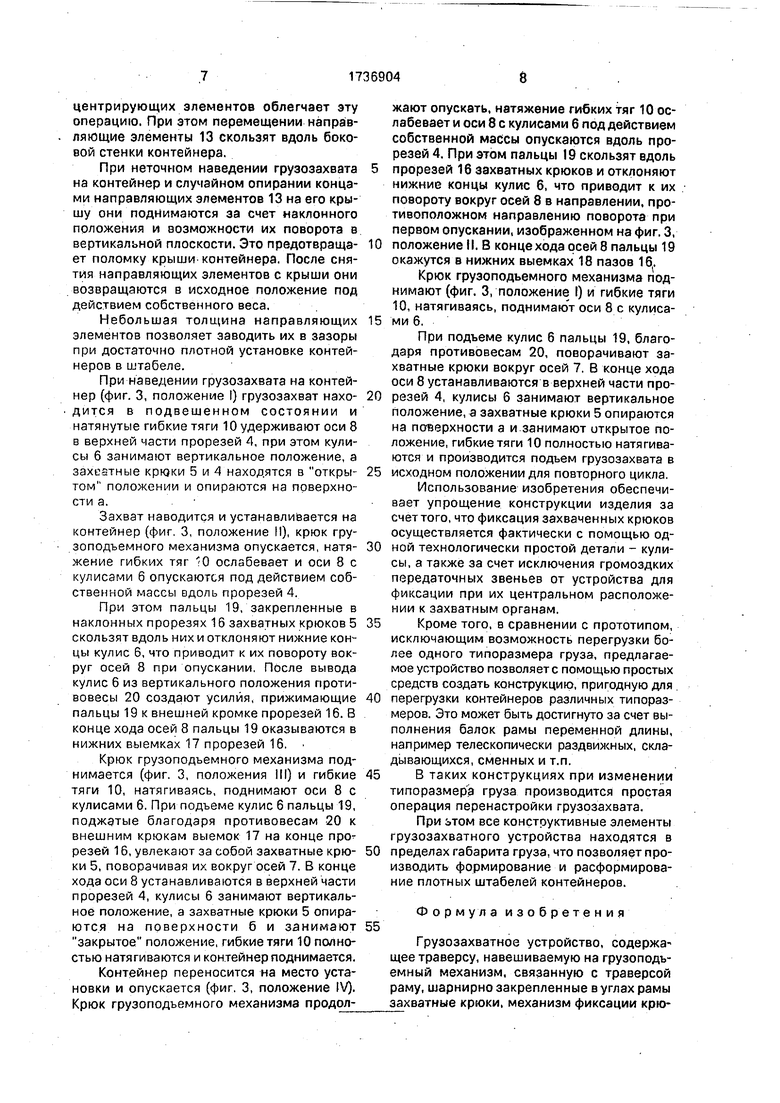

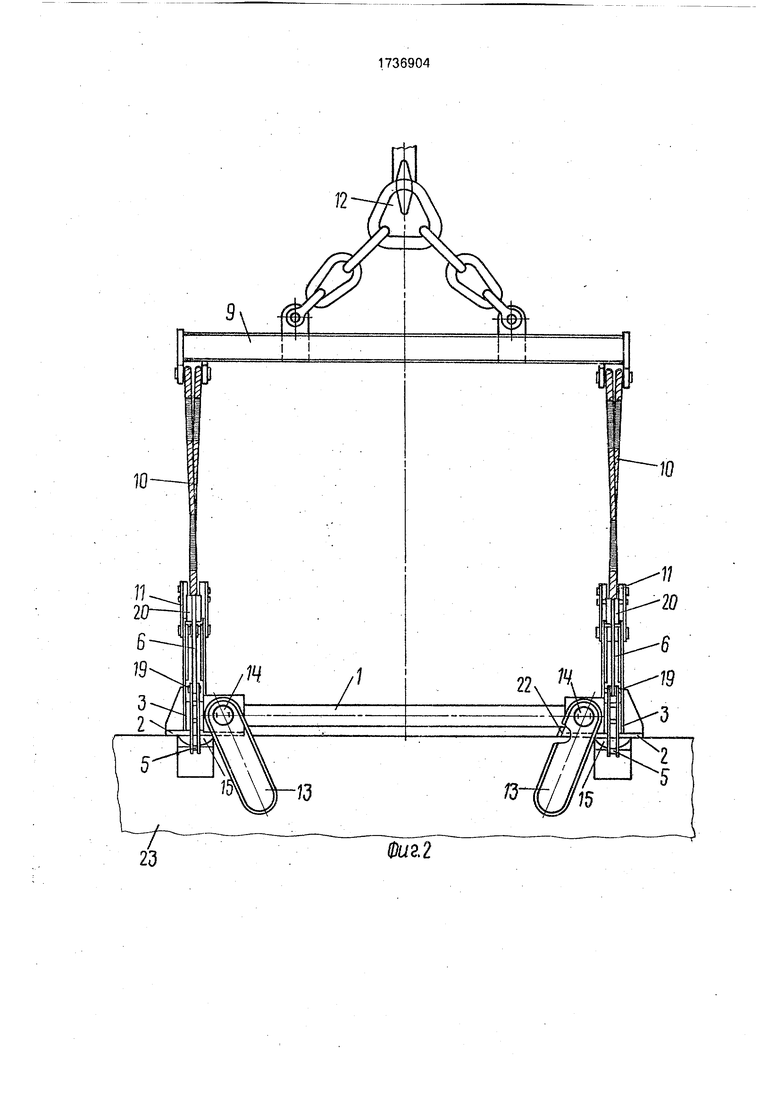

На фиг. 1 представлено грузозахватное устройство с установленными в закрытом положении крюками; на фиг. 2 - вид грузо- захвата со стороны направляющих элементов; на фиг. 3 - схема строповки и расстроповки груза.

Предлагаемое грузозахватное устройство (фиг. 1, 2) состоит из прямоугольной рамы 1, в каждом из углов которой на опорных площадках 2 закреплены по две стойки

3,снабженные вертикальными прорезями

4,захватных крюков 5 и кулис 6, установленных шарнирно соответственно на осях 7 и 8, причем оси 7 неподвижно закреплены в отверстиях стоек, а оси 8 закреплены в проре- зях 4 с возможностью вертикального перемещения в пределах прорезей, траверсы 9, соединенной с осями 8 с помощью гибких тяг 10 и серег 11, а с крюком грузоподъемного механизма-подвеской 12,двух

к горизонтальной и вертикальной осям шарнира 7 и заканчивающейся аыемками 17 и 18, смещенными относительно продольной оси прорези 16, причем центры выемок расположены на осях шарнира 7.

Кулисы 6 представляют собой двуплечие рычаги, на нижнем плече которых выполнен палец 19, размещенный в прорези 16 захватных крюков, а на верхнем плече укреплен противовес 20.

Серьги 11, соединяющие оси 8 с гибкими тягами 10, шарнирно установлены на осях 8 и снабжены упором 21, ограничивающим их перемещение в крайнем нижнем положении.

Направляющие элементы 13 (фиг. 1 и 2) представляют собой плоские рычаги, удерживаемые упорами 22 в наклонном положе нии и устанавливаемые с возможностью вращения вокруг осей 14 от исходного положения в направлении горизонта.

Центрирующие элементы 15 представляют собой массивную деталь, имеющую закругленную нижнюю поверхность

Предлагаемое устройство работает следующим образом.

Грузозахват, подвешенный на крюк грузоподъемного механизма за звено подвески 12, с помощью направляющих 13 и центрирующих элементов 15 наводится и устанавливается на контейнер. Наведение производится перемещением грузозахвата в направлении свободной боковой стороны контейнера 23, имеющей рымные узлы; высота перемещения грузозэхвзта выбирается такой,чтобы его рама 1 находилась над контейнером, а направляющие элементы 13 упирались в боковую стенку контейнера при встрече с ней. После соприкосновения обоих напрзвпяющих элементов со стеной контейнера производится центровка грузозахвата на грузе.

Для этого грузозахват опускается на крышку контейнера, устанавливается на ней опорой на центрирующие элементы 15 и перемещается в направлении, перпендикулярном первоначальному перемещению до момента западания центрирующих элементов 15 в пазухи рымных узлов контейнера. Закругленная опорная поверхность

центрирующих элементов облегчает эту операцию. При этом перемещении направляющие элементы 13 скользят вдоль боковой стенки контейнера.

При неточном наведении грузозахвата на контейнер и случайном опирании концами направляющих элементов 13 на его крышу они поднимаются за счет наклонного положения и возможности их поворота в вертикальной плоскости. Это предотвраща- ет поломку крыши контейнера. После снятия направляющих элементов с крыши они возвращаются в исходное положение под действием собственного веса,

Небольшая толщина направляющих элементов позволяет заводить их в зазоры при достаточно плотной установке контейнеров в штабеле.

При наведении грузозахвата на контейнер (фиг. 3, положение I) грузозахват нахо- дится в подвешенном состоянии и натянутые гибкие тяги 10 удерживают оси 8 в верхней части прорезей 4, при этом кулисы 6 занимают вертикальное положение, а захезтные крюки 5 и 4 находятся в откры- том положении и опираются на поверхности а.

Захват наводится и устанавливается на контейнер (фиг. 3, положение II), крюк грузоподъемного механизма опускается, натя- жение гибких тяг 0 ослабевает и оси 8 с кулисами б опускаются под действием собственной массы вдоль прорезей 4.

При эгом пальцы 19, закрепленные в наклонных прорезях 16 захватных крюков 5 скользят вдоль них и отклоняют нижние концы кулис 6, что приводит к их повороту вокруг осей 8 при опускании. После вывода кулис 6 из вертикального положения противовесы 20 создают усилия, прижимающие пальцы 19 к внешней кромке прорезей 16. В конце хода осей 8 пальцы 19 оказываются в нижних выемках 17 прорезей 16.

Крюк грузоподъемного механизма поднимается (фиг. 3, положения III) и гибкие тяги 10, натягиваясь, поднимают оси 8 с кулисами 6. При подъеме кулис 6 пальцы 19, поджатые благодаря противовесам 20 к внешним крюкам выемок 17 на конце прорезей 16, увлекают за собой захватные крю- ки 5, поворачивая их вокруг осей 7. В конце хода оси 8 устанавливаются в верхней части прорезей 4, кулисы 6 занимают вертикальное положение, а захватные крюки 5 опираются на поверхности б и занимают закрытое положение, гибкие тяги 10 полностью натягиваются и контейнер поднимается.

Контейнер переносится на место установки и опускается (фиг. 3, положение IV). Крюк грузоподъемного механизма продолжают опускать, натяжение гибких тяг 10 ослабевает и оси 8 с кулисами б под действием собственной массы опускаются вдоль прорезей 4. При этом пальцы 19 скользят вдоль прорезей 16 захватных крюков и отклоняют нижние концы кулис 6, что приводит к их повороту вокруг осей 8 в направлении, противоположном направлению поворота при первом опускании, изображенном на фиг. 3, положение. В конце хода осей 8 пальцы 19 окажутся в нижних выемках 18 пазов 16.

Крюк грузоподъемного механизма поднимают (фиг. 3, положение I) и гибкие тяги 10, натягиваясь, поднимают оси 8 с кулисами 6,

При подъеме кулис 6 пальцы 19, благодаря противовесам 20, поворачивают захватные крюки вокруг осей 7. В конце хода оси 8 устанавливаются в верхней части прорезей 4, кулисы 6 занимают вертикальное положение, а захватные крюки 5 опираются на поверхности а и занимают открытое положение, гибкие тяги 10 полностью натягиваются и производится подъем грузозахвата в исходном положении для повторного цикла.

Использование изобретения обеспечивает упрощение конструкции изделия за счет того, что фиксация захваченных крюков осуществляется фактически с помощью одной технологически простой детали - кулисы, а также за счет исключения громоздких передаточных звеньев от устройства для фиксации при их центральном расположении к захватным органам.

Кроме того, в сравнении с прототипом, исключающим возможность перегрузки более одного типоразмера груза, предлагаемое устройство позволяете помощью простых средств создать конструкцию, пригодную для перегрузки контейнеров различных типоразмеров. Это может быть достигнуто за счет выполнения балок рамы переменной длины, например телескопически раздвижных, складывающихся, сменных и т.п.

В таких конструкциях при изменении типоразмера груза производится простая операция перенастройки грузозахвата.

При ьтом все конструктивные элементы грузозахватного устройства находятся в пределах габарита груза, что позволяет производить формирование и расформирование плотных штабелей контейнеров.

Формула изобретения

Грузозахватное устройство, содержащее траверсу, навешиваемую на грузоподъемный механизм, связанную с траверсой раму, шарнирно закрепленные в углах рамы захватные крюки, механизм фиксации крюков и элементы для ориентации относительно груза, отличающееся тем, что, с целью упрощения конструкции, связь рамы с траверсой представляет собой тяги с серьгами на концах, а механизм фиксации захватных крюков включает в себя закрепленные в углах рамы стойки с вертикальными прорезями, кулисы, соединенные каждая средней

8

частью с серьгой соответствующей тяги посредством оси, расположенной в прорези соответствующей стойки, при этом каждый захватный крюк выполнен с расположенным под углом 45° к горизонтали сквозным пазом с выемками на концах, в котором расположен один конец кулисы, другой конец

которой выполнен с противовесом.

10

ю

20

Ж

Редактор А.Лежнина

Составитель В.Голанд Техред М.Моргентал

i

8

V

Г

Ж Фиг.з

Корректор М.Пожо

| Автоматический захват для перемещения штучных грузов | 1972 |

|

SU500167A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1992-05-30—Публикация

1990-08-14—Подача