Предлагаемый способ может быть использован в процессах производства бипластмассовых труб, т.е. труб, состоящих из внутреннего термопластового рукава с наружным упрочняющим стеклопластиковым слоем.

Известен способ плакирования стеклотканью термопластовых рукавов, заключающийся в том, что стеклоткань вдавливают в поверхность предварительно обжатого в пределах упругих деформаций, а затем нагретого до размягчения наружной поверхности термопластового рукава, который после этого охлаждают до восстановления его упругих свойств.

С целью уменьшения толщины стенок термопластового рукава при изготовлении бипластмассовых труб больших диаметров, на наружную поверхность термопластового рукава предварительно наносят ребра жесткости в виде продольных гофр, а обжим и прогрев поверхности рукава ведут из расчета размягчения и деформации только гребешков гофр. Толщина последних должна быть такой, чтобы они деформировались в процессе обжатия, не вызывая смятия стенок рукава.

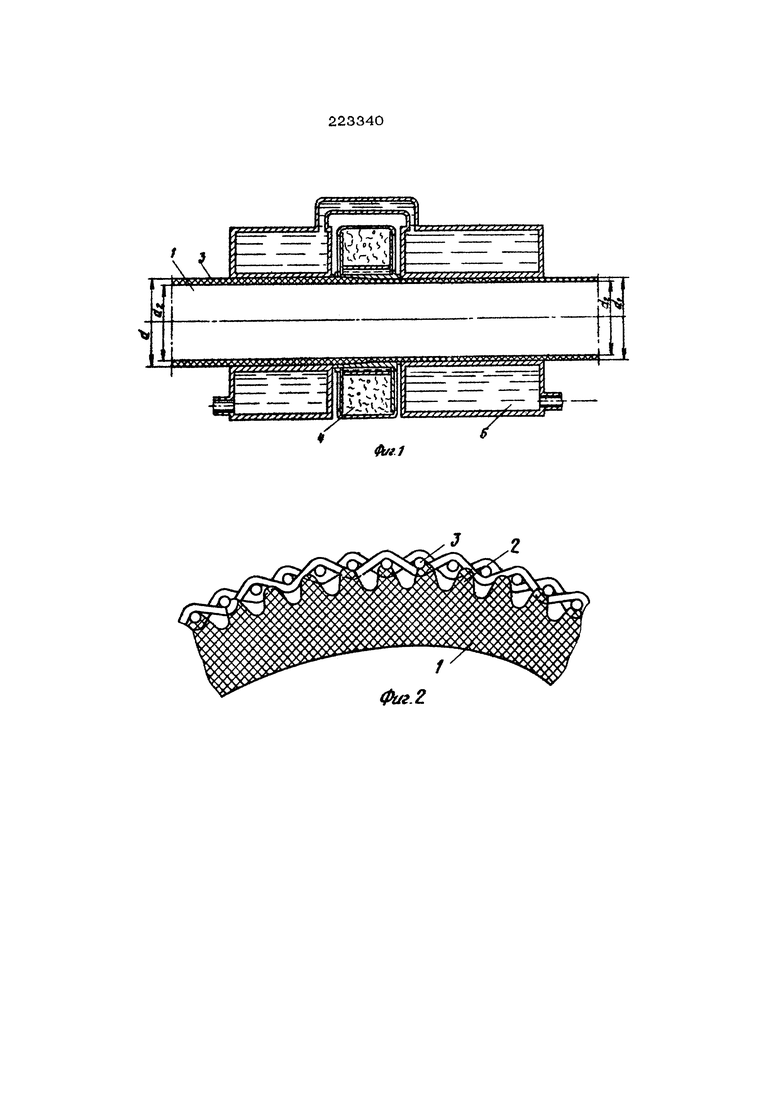

На фиг. 1 показан процесс осуществления способа; на фиг. 2 - стенка плакируемого рукава, поперечный разрез.

Способ заключается в том, что непрерывно поступающий термопластовый рукав 1, имеющий продольные гофры 2 на наружной поверхности, покрывают сплошным слоем не пропитанной связующим стеклоткани 3, затем протягивают через обжимающе-нагревающее устройство 4, где кратковременно нагревают высокой температурой. При этом нити стеклоткани вдавливаются в размягченные гребни гофров 2, а стенки термопластового рукава, не прогретые до размягчения, имеют достаточную жесткость для сохранения формы рукава. После вдавливания стеклоткани в размягченные гребни гофров труба поступает в охлаждающее устройство 5, и температура рукава уменьшается до приобретения им необходимой жесткости на поверхности.

В процессе вдавливания стеклоткани в размягченную гофрированную поверхность наружный диаметр d термопластового рукава с уложенным слоем стеклоткани уменьшается до диаметра d1 за счет сминания гребней, при этом внутренний диаметр рукава d2 после плакирования не изменяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного про-изВОдСТВА биплАСТМАССОВыХ ТРуб | 1966 |

|

SU220481A1 |

| Установка для изготовления бипластмассовых труб | 1968 |

|

SU286842A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 1965 |

|

SU216241A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 2004 |

|

RU2271930C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОЙ ТРУБЫ | 2002 |

|

RU2216672C1 |

| Способ изготовления бипластмассовых труб | 1971 |

|

SU388472A1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2260734C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ СТЕКЛОПЛАСТИКОВЫХ ТРУБ | 1992 |

|

RU2015909C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ТРАПЕЦЕИДАЛЬНЫМИ КОЛЬЦЕВЫМИ ГОФРАМИ | 2000 |

|

RU2161543C1 |

| ОГРАНИЧИТЕЛЬ ПЕРЕНАПРЯЖЕНИЙ | 2004 |

|

RU2256972C1 |

Способ плакирования стеклотканью термопластовых рукавов, заключающийся в том, что стеклоткань вдавливают в поверхность предварительно обжатого в пределах упругих деформаций, а затем нагретого до размягчения наружной поверхности термопластового рукава, который после этого охлаждают до восстановления его упругих свойств, отличающийся тем, что, с целью уменьшения толщины стенок термопластового рукава при изготовлении бипластмассовых труб больших диаметров, на наружную поверхность термопластового рукава предварительно наносят ребра жесткости в виде, например продольных гофр, а обжим и прогрев поверхности рукава ведут из расчета размягчения и деформации только гребешков гофр, толщину которых выбирают такой, чтобы они деформировались в процессе обжатия, не вызывая смятия стенок рукава.

Авторы

Даты

1983-01-07—Публикация

1966-11-28—Подача